Druk 3D i modele do odlewów ceramicznych

Druk 3D traktuję przede wszystkim jako hobby, nie związane w żaden sposób z moją pracą zawodową. Mimo tego, od czasu do czasu zdarza mi się wykonywać jakieś przedmioty dla znajomych osób lub na zamówienie zaprzyjaźnionych firm. Jedną z ostatnich rzeczy, jaką miałem okazję wydrukować, był model pewnego naczynia zaprojektowanego do zastosowań laboratoryjnych. Na podstawie wykonanego przeze mnie wydruku powstały ceramiczne odlewy, wypalane w piecu w temperaturze około 1600°C. O ile sam wydruk był w miarę prosty i bezproblemowy, cały proces wytworzenia właściwego przedmiotu okazał się dosyć złożony. W tym wpisie opowiem krok po kroku, w jaki sposób druk 3D został wykorzystany do wykonywania ceramicznych elementów.

Projekt pierwowzoru naczynia do wydrukowania otrzymałem w formie plików STEP. Były to 3 modele, różniące się długością – każdy z nich miał kształt zbliżony do wypełnionej łódki, z płaskim, wystającym z tyłu elementem:

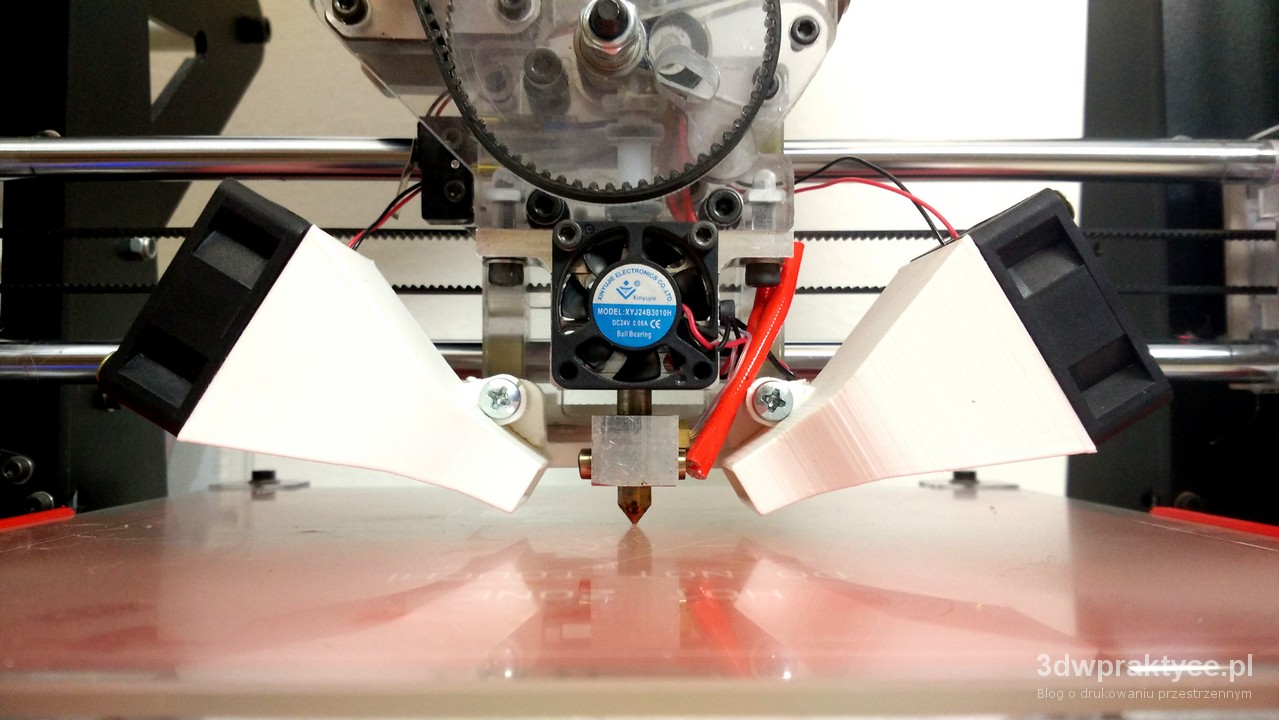

Wszystkie 3 modele drukowałem większą, płaską powierzchnią skierowaną w dół. W ustawieniach slicera włączyłem opcję szerokiego brimu tak, żeby zapobiec odklejaniu się wydruków od stołu. Jako materiał wykorzystałem zwykłe, białe PLA.

Druk każdego przedmiotu, przy warstwie 0.1 mm, trwał od 2 do 4 godzin. Wszystkie 3 wydruki następnie pokryłem żywicą epoksydową, w celu dodatkowego wyrównania ich powierzchni:

Na poniższym zdjęciu widać jeden dodatkowy (mniej udany) wydruk oraz element zapięcia rowerowego (który przy okazji też pomazałem żywicą w celu jego wzmocnienia):

Po wyschnięciu modele zostały wyszlifowane papierem ściernym – co pozwoliło uzyskać w nich idealnie gładką powierzchnię:

Kolejnym krokiem procesu produkcyjnego było wytworzenie gipsowych form. Każda z “łódek” została umieszczona w plastikowym lub metalowym pojemniku, i – przez wywiercone otwory – przykręcona do jego dna śrubami:

Następnie wszystkie wydruki zostały całkowicie zalane gipsem:

Po paru godzinach, gdy gips wysechł, uzyskane formy można było wyjąć z pojemników.

Następnie z form zostały ostrożnie usunięte wydrukowane przeze mnie modele:

Każda z form została napełniona masą odlewniczą. Masa ta, mająca postać zawiesiny, składała się z wymieszanego w wodzie tlenku glinu (Al2O3) oraz dodatkowych, pomocniczych substancji.

Po uzupełnieniu form płynną masą, wysuszony gips zaczął chłonąć zawartą w niej wodę, a kryształki tlenku glinu zaczęły osadzać się przy ściankach. Po kilkunastu minutach resztki płynnej masy zostały wylane z form, wewnątrz których pozostały białe, miękkie skorupy:

Grubość takiej skorupy zależy od czasu, na jaki pozostawi się roztwór Al2O3 wewnątrz formy – im dłużej gips będzie chłonąć wodę, tym grubsza będzie uzyskana powłoka (oczywiście do pewnej wartości granicznej).

Całość została pozostawiona na kilku godzin do całkowitego wyschnięcia. Gdy powłoki stały się twarde, można było ostrożnie wyjąć je z gipsowych form. Same formy zostały wykorzystane ponownie – każdą z nich można było (po każdorazowym wysuszeniu) użyć do odlania jeszcze kilku – kilkunastu egzemplarzy przedmiotu.

Uzyskane skorupy były dość kruche i przypominały szkolną kredę. Po delikatnym oszlifowaniu górnych krawędzi, przedmioty zostały umieszczone w piecu o temperaturze 1600-1700°C. Samo wypalanie łącznie ze studzeniem pieca trwało koło 3 dni (!). Wskutek wypalania modele skurczyły się o kilkanaście procent, uzyskując docelowy rozmiar. Na poniższym zdjęciu znajdują się 2 takie same łódki przed i po wypaleniu:

Przedmioty po drobnej dodatkowej obróbce trafiły do docelowego klienta.

Jak widać, samo wykonanie modeli na drukarce 3D było jedynie niewielkim etapem bardziej skomplikowanego procesu produkcyjnego. Sam z dużą ciekawością przyglądałem się zdjęciom, pokazującym kolejne etapy powstawania właściwych przedmiotów. Z tego co udało mi się dowiedzieć, wydrukowane przeze mnie modele sprawdziły się bez zarzutu. Bardzo mnie cieszy, że przy takich profesjonalnych zastosowaniach niskobudżetowe drukarki pokroju Prime’a radzą sobie bez żadnych problemów.

Rewelacja!

Niesamowite.

Ciekawe czy taka technologia po zaadoptowaniu np. gliny pozwoliła by zrobić coś do spozywki, np. kubek.

shapeways ma druk z porcelany, moze metodami odlewniczymi tez by się dało?

Trzeba by poeksperymentować. Kiedyś zdarzyło mi się lepić coś z gliny i myślę że dałoby się formować jakieś proste kształty z wykorzystaniem wydrukowanych form. Jeśli ktoś robi coś z gliną chętnie wydrukuję jakąś formę do testów.

http://fablabkielce.pl/projekty/

Oczywiście warto zaznaczyć, że istnieje drukarka która od razu wytwarza przedmioty z gliny czy innych mas ceramicznych. Miałem okazję ją obserwować w Kielcach podczas pracy – zarówno urządzenie jak i wydruki robią wrażenie :)