Druk i montaż protezy Raptor Reloaded

2 tygodnie temu, w artykule e-NABLE i protezy dłoni z drukarki 3D pisałem o fundacji Enabling The Future, zajmującej się tworzeniem i dostarczaniem niedrogich urządzeń protetycznych wykonanych w technologii druku przestrzennego. Zgodnie z zapowiedzią opiszę proces powstawania Raptor Reloaded – jednego z bardziej popularnych modeli “mechanicznej ręki”.

Organizację e-NABLE (Enabling The Future) tworzą wolontariusze z całego świata. Każdy, kto chciałby do nich dołączyć i drukować / konstruować protezy w celu ich późniejszego przekazania potrzebującym osobom, zostaje poproszony o wykonanie jednego testowego egzemplarza. Do wyboru jest kilka różnych modeli, w układzie lewej i prawej ręki, do wydrukowania w różnych skalach. Jako swój model testowy wybrałem lewą dłoń Raptor Reloaded w rozmiarze 135%.

W serwisie Instructables dostępna jest znakomita instrukcja montażu tej protezy, z masą zdjęć i szczegółowych informacji zarówno o parametrach druku, dodatkowych częściach i materiałach, kolejności składania elementów jak i o sposobie wiązania linek i gumek. Również na YouTubie można znaleźć nagrania przestawiające cały ten proces. Osoby, które chciałyby skonstruować takie urządzenie samemu, zachęcam do zapoznania się z tymi materiałami. Sam opiszę jedynie kilka kwestii, które okazały się dość istotne podczas konstruowania mojego egzemplarza.

Przeskalowanie modelu

Jeśli chcemy wydrukować protezę w większej lub mniejszej skali, konieczna będzie zmiana rozmiaru wszystkich jej elementów. Najprościej jest zrobić to liniowo – jednak przy takim podejściu zmienią się zarówno średnice otworów, jak i wszystkie odstępy między elementami. W przypadku otworów pod śruby będzie to najmniejszy problem, bo po wydruku można je łatwo powiększyć wiertarką albo po prostu dobrać śruby innej średnicy. W pozostałych przypadkach może się okazać, że w złożonej protezie występują dość duże luzy, albo że poszczególne części są spasowane zbyt ciasno i nie za bardzo chcą się poruszać.

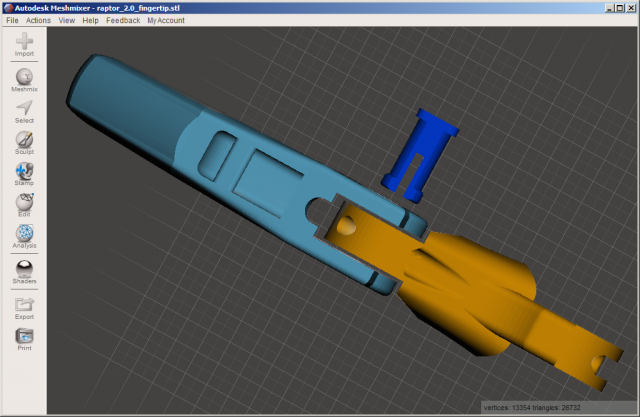

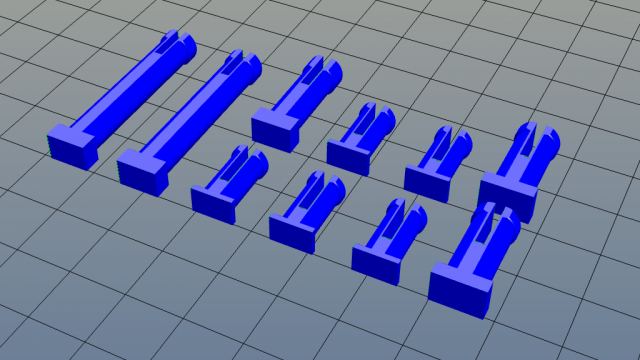

Dużo dokładniejszą opcją byłoby wprowadzenie odpowiednich modyfikacji w plikach źródłowych projektu tak, żeby przeskalować poszczególne części z zachowaniem odpowiednich przestrzeni między nimi oraz właściwej średnicy otworów. Teoretycznie jest to możliwe – projekt powstał w Fusion 360 (programie darmowym do użytku niekomercyjnego) i można pobrać do niego wszystkie pliki źródłowe. Sam jednak po spędzeniu 2 godzin na ich rozgryzaniu zdecydowałem się pójść na skróty. Przeglądając materiały społeczności e-NABLE na Google+ trafiłem na osobę, która postanowiła za pomocą specjalnego generatora opracować elementy Raptor Reloaded w różnych wielkościach. Projekt nie został jeszcze zakończony i można było pobrać części jedynie do samych palców – jednak okazało się, że bardzo ładnie pasują do pozostałych, już liniowo przeskalowanych elementów dłoni. Jedynym problemem były piny, które dla uzyskania najlepszego efektu w końcu zdecydowałem się zaprojektować od zera:

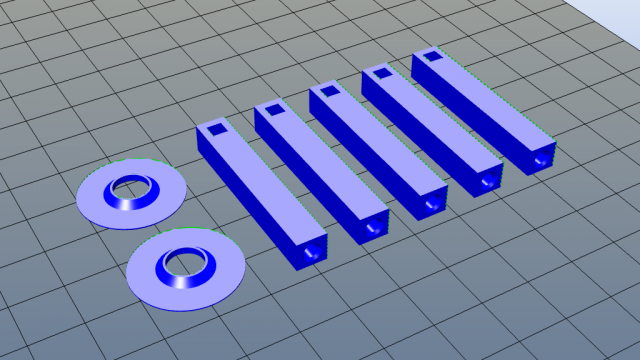

Oprócz pinów zaprojektowałem również:

- 2 podkładki, do umieszczenia między środkową częścią dłoni z tzw. rękawem. Żeby zmniejszyć wolną przestrzeń między tymi elementami można było też po prostu nieco poszerzyć rękaw.

- Piny do regulacji naciągu linek, z otworami pod śruby M3.

Druk

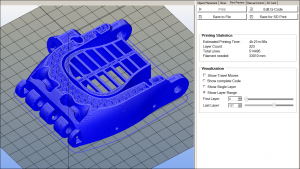

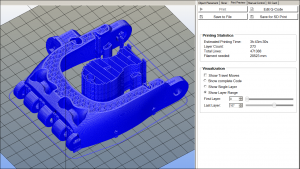

Pobierając części do Raptor Reloaded z Thingiverse można zauważyć, że środkowa część dłoni oraz rękaw (czyli dwa największe elementy) są dostępne w wersjach zarówno ze wspornikami jak i bez. W moim przypadku okazało się, że mniej filamentu zostanie zużyte przy druku z podporami wygenerowanymi przez slicer, niż z gotowymi podporami dostępnymi w plikach STL. Również czas potrzebny na wykonanie przedmiotu będzie krótszy przy własnym supporcie – co jest w dużym stopniu związane z tym, że na swojej drukarce potrzebuję go dopiero przy naprawdę dużych skosach.

Poza kwestią zużycia materiału, przy mocniejszym przeskalowaniu elementów protezy bezpieczniej może być skorzystać z podpór wygenerowanych dopiero na obiekcie o zmienionej wielkości. W przeciwnym wypadku, skalując support razem z właściwym przedmiotem może się okazać, że odległość między nimi będzie po prostu za duża lub za mała.

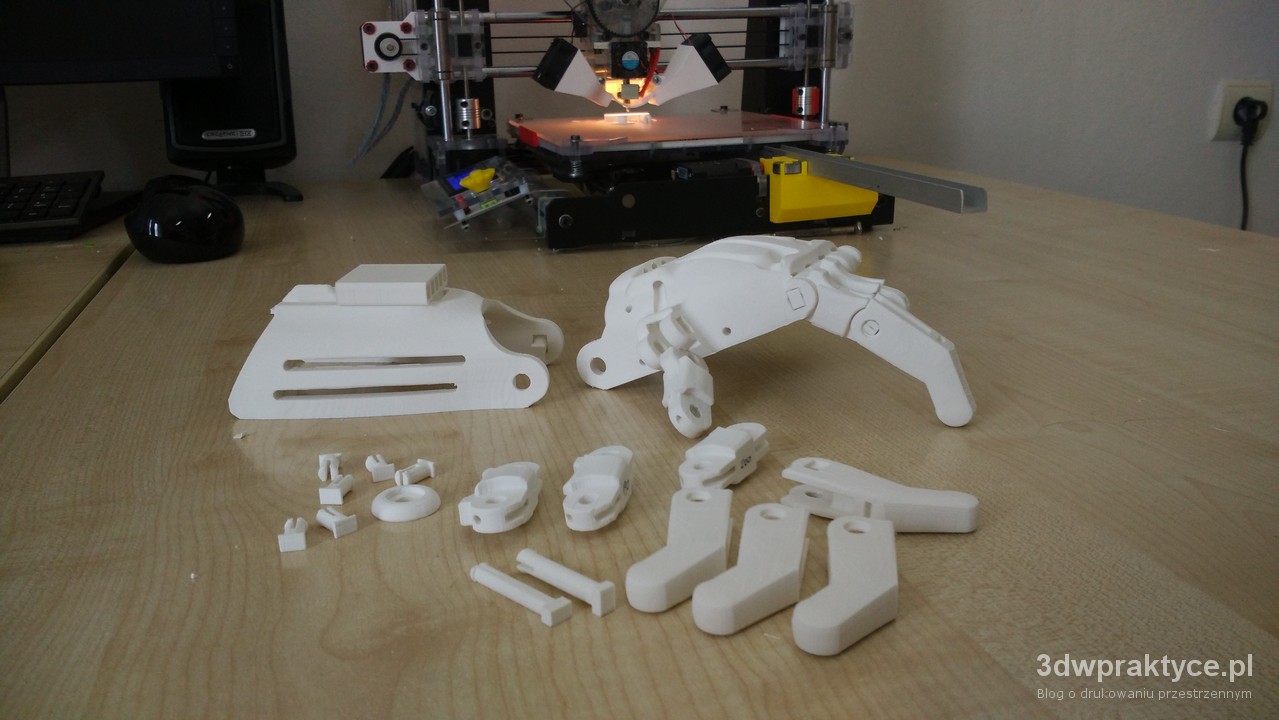

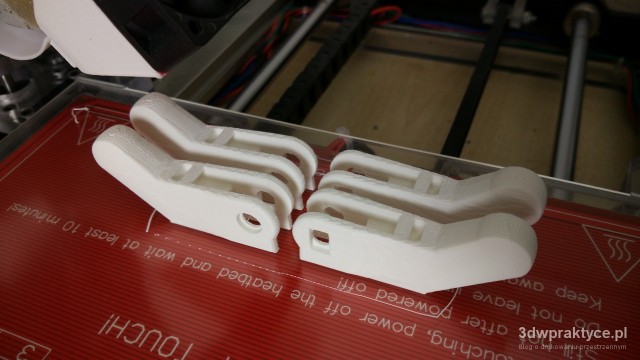

Większość części Raptor Reloaded zmieściłoby się na platformie Prime’a jednocześnie i można byłoby je wydrukować za jednym odpaleniem drukarki. Jednak żeby móc wszystko dokładnie dopasować (w szczególności zaprojektowane przez siebie piny) drukowałem maksymalnie parę elementów na raz. Do druku wykorzystałem filament PLA od gamplate.pl (Spectrum Polar White).

Montaż

Poza wydrukowanymi elementami do montażu potrzebnych jest kilka dodatkowych części:

- Syntetyczna, nierozciągliwa linka grubości do 1 mm

- Gumka o podobnej lub nieco większej grubości

- Śruby do regulacji naciągu linek (+ ew. podkładki)

- Szeroki rzep do pasków mocujących

- Śruby do zamocowania rzepa w środkowej części dłoni

- Miękka gąbka do wyłożenia wnętrza protezy

Zarówno linkę, gumkę i jak i rzep kupiłem po prostu w pasmanterii. Wszystko można też kupić w internecie (będzie taniej, ale trzeba już wiedzieć czego dokładnie się potrzebuje). Jeśli chodzi o linkę powodującą zginanie palców, to można jej szukać w akcesoriach wędkarskich. Najtrudniej będzie z gąbką – powinna być odpowiedniego typu tak, żeby nie chłonąć wilgoci, ale też nie powodować odparzeń. Gąbki medyczne zalecane przez e-NABLE są dość trudno dostępne w Polsce i póki co w ogóle pominąłem ten element.

Montaż zajął mi około 3 godzin, z czego zmontowałem 15 minutowe nagranie:

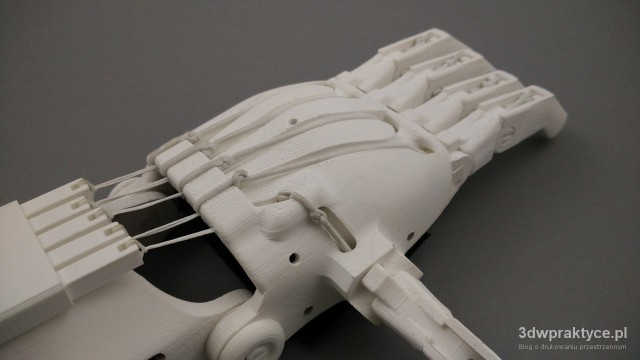

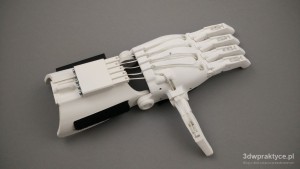

Złożona proteza prezentuje się następująco:

Mnie bardziej ciekawi jak drukujesz takie skosy bez supportu ;) jakie prędkości, temperatura itd. Czy rodzaj filamentu ma duże znaczenie?

Przede wszystkim warto mieć w drukarce mocny nawiew, który będzie chłodził wydostający się z dyszy filament. Prędkość druku też ma znaczenie i jeśli skosy wychodzą zniekształcone to można spróbować ją zmniejszyć – przede wszystkim w małych obiektach, gdzie czas na przestygnięcie pojedynczej warstwy jest niewielki.

Co do temperatury i rodzaju filamentu – oczywiście inaczej będzie się zachowywało PLA, inaczej ABS, przy bardziej rozgrzanej dyszy można też się spodziewać że skosy nie wyjdą tak równo. Warto poeksperymentować samemu i dobrać wszystkie czynniki pod konkretną drukarkę i filament.

Trochę więcej na ten temat: https://3dwpraktyce.pl/tag/chlodzenie-wydrukow/