Prototyp implantu kości żuchwy

Od jesieni 2014 r., siedziba CD3D i związanych z nim portali mieści się w łódzkim Bionanoparku (dawny Łódzki Regionalny Park Technologiczny). Jak sama nazwa wskazuje, jest to miejsce, gdzie oprócz firm specjalizujących się w różnych obszarach nowych technologii, mieszczą się pracownie i laboratoria zajmujące się badaniami biotechnologicznymi. Jednym z nich jest Pracownia Indywidualnych Implantów Medycznych, której pracownicy należą do absolutnych pionierów wykorzystywania technologii przyrostowej w chirurgii kości twarzoczaszki.

Pracowania realizuje wiele niezwykłych i innowacyjnych projektów, jednakże z uwagi na to, że dotyczą one konkretnych pacjentów oraz bardzo trudnych i złożonych przypadków medycznych, zwykle nie może się nimi powszechnie chwalić i ich komunikować.

Pracownia wykorzystuje w swojej codziennej pracy dwie technologie druku 3D – PolyJet, wykorzystywaną przez maszynę Objet Eden 350 oraz niskobudżetowe drukarki 3D typu FDM, m.in. Ultimakera 2. Za pomocą Objeta drukowane są zarówno prototypy implantów medycznych, jak i narzędzia chirurgiczne, tzw. “surgical guides”. Są one wykorzystywane podczas operacji chirurgicznych do lokalizacji miejsc cięcia kości, do których będzie mocowany implant.

Docelowe implanty są drukowane w technologii addytywnej ze stopów tytanu medycznego, bądź frezowane ze stopów tytanu medycznego lub polietylenu o ultrawysokiej masie cząsteczkowej (Pracownia zleca ich wykonanie podwykonawcom). Co ważne – wszystkie materiały, zarówno żywica światłoutwardzalna wykorzystywana do produkcji narzędzi chirurgicznych, jak tytan i polietylen, są biokombatybilne. Oznacza to, że przeszły stosowny proces certyfikacji.

Jest to bardzo ważne, ponieważ spotykamy się czasem z doniesieniami medialnymi, mówiącymi o tym, że wydruk wykonany w technologii FDM został użyty jako pomoc w przeprowadzaniu jakichś głośnych zabiegów chirurgicznych, bądź operacji. Zwykle jest to przekłamanie – aby dany wydruk 3D mógłby być użyty podczas operacji, musiałby zostać wykonany z atestowanego filamentu.

Pracownia wykorzystuje niskobudżetowe drukarki 3D typu FDM do zupełnie innych celów – wykonywania wczesnych prototypów projektowanych implantów medycznych oraz drukowania modeli anatomicznych kości, które służą chirurgom do przygotowywania się do operacji lub zabiegów. Te modele nie trafiają na sale operacyjne, są jednakże nieocenione przy planowaniu operacji.

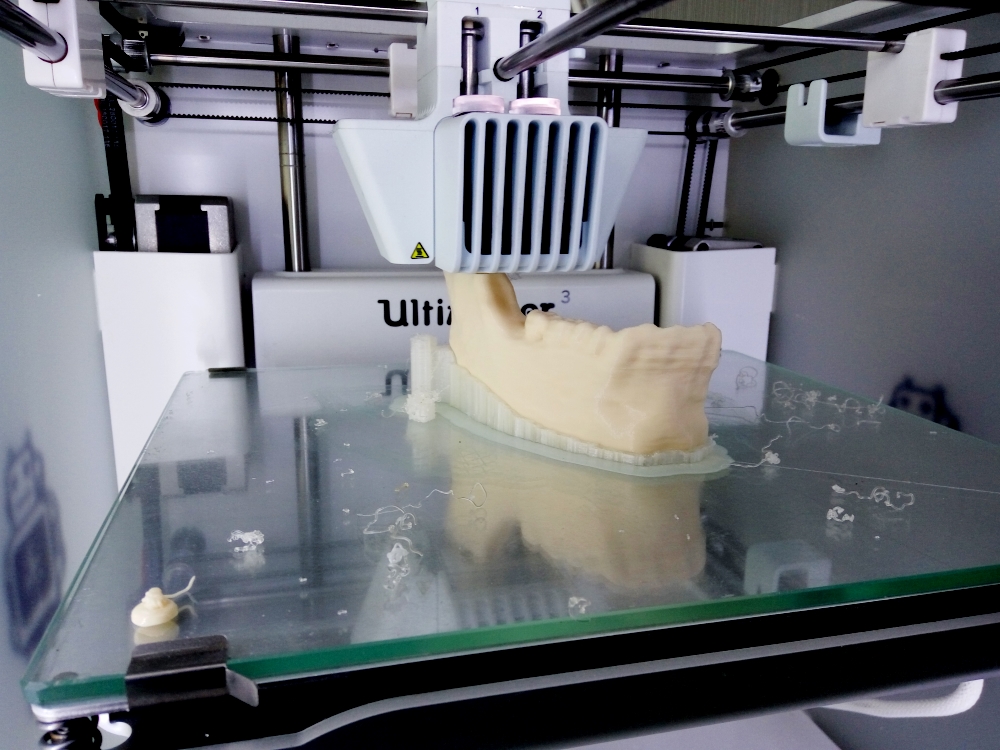

Jednym z największych wyzwań w drukowaniu tego typu modeli, jest ich skomplikowana geometria, wymagająca stosowania wielu struktur podporowych. W technologii PolyJet nie ma z tym najmniejszego problemu – podpory wykonane z materiału woskowego są albo wypłukiwane w myjce wodnej pod ciśnieniem, albo rozpuszczane w specjalnym roztworze chemicznym. Dwugłowicowy Ultimaker może teoretycznie rozwiązać problem drukowania trudnych geometrii, dlatego postanowiliśmy wspomóc Bionanopark w podjęciu ewentualnej decyzji i wydrukowaliśmy na drukarce 3D model anatomiczny kości żuchwy oraz implant, wykorzystując do tego PLA, nylon i materiał podporowy PVA.

Do wydrukowania otrzymaliśmy trzy modele – dwa z nich drukowaliśmy z PLA, trzeci z nylonu. Jeśli chodzi o PLA nasz wybór padł na filament w kolorze “ivory” od PRO3D, który w dużym stopniu oddaje naturalny kolor kości. Wydruk implantu wykonaliśmy na oryginalnym, czarnym nylonie Ultimakera.

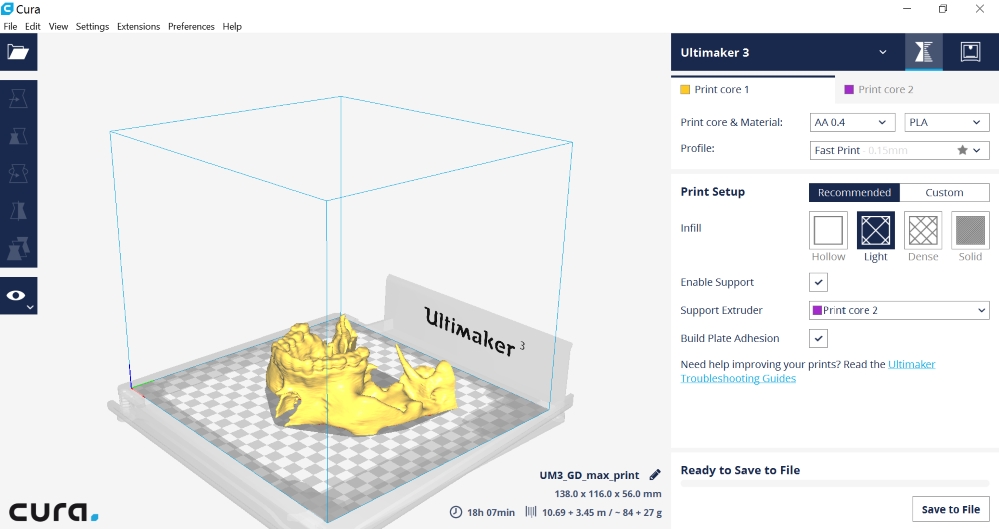

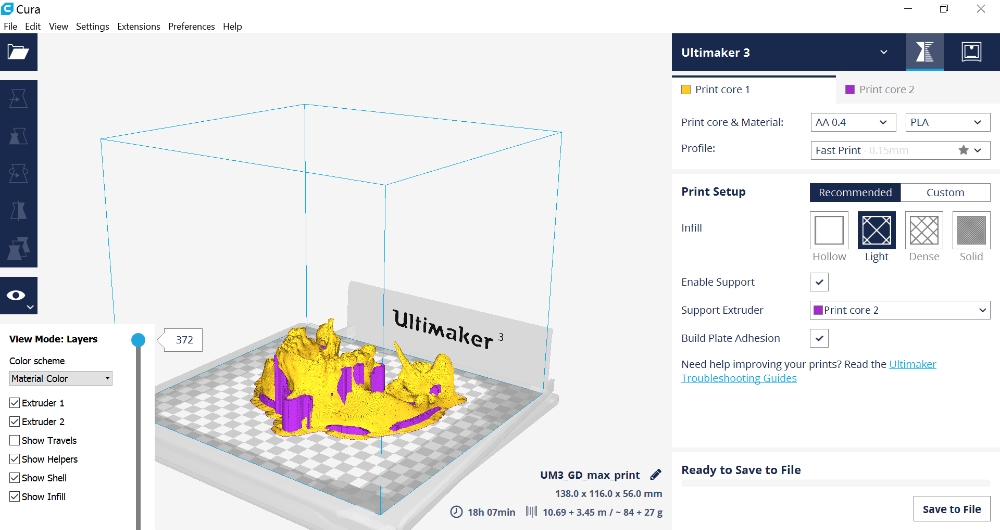

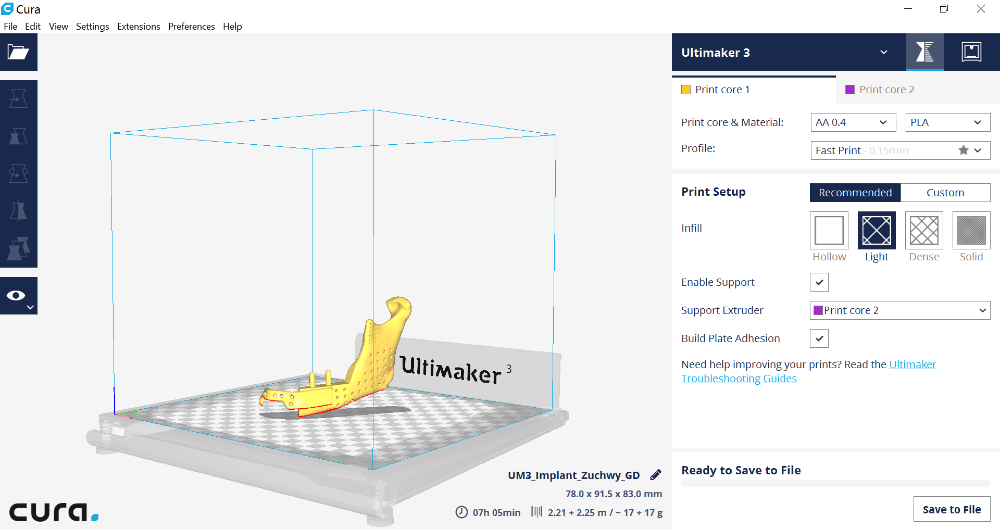

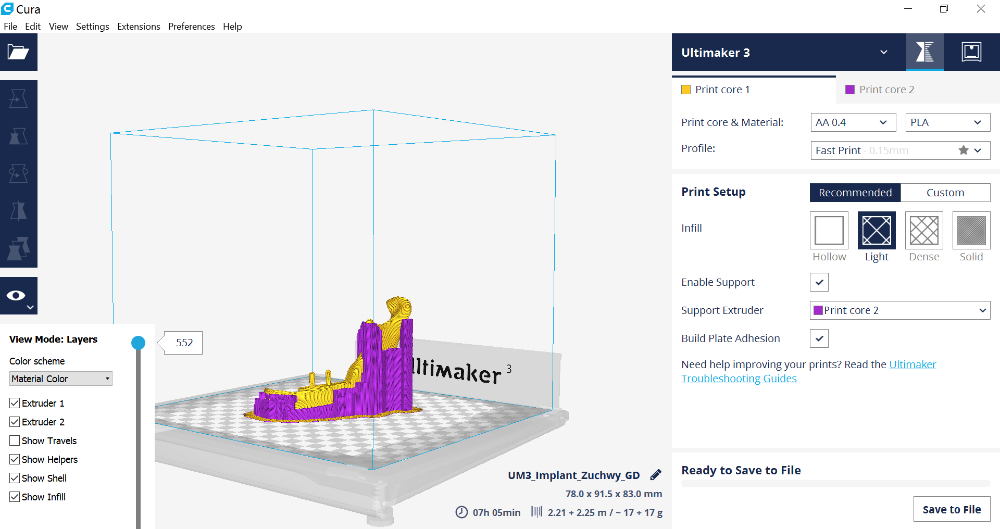

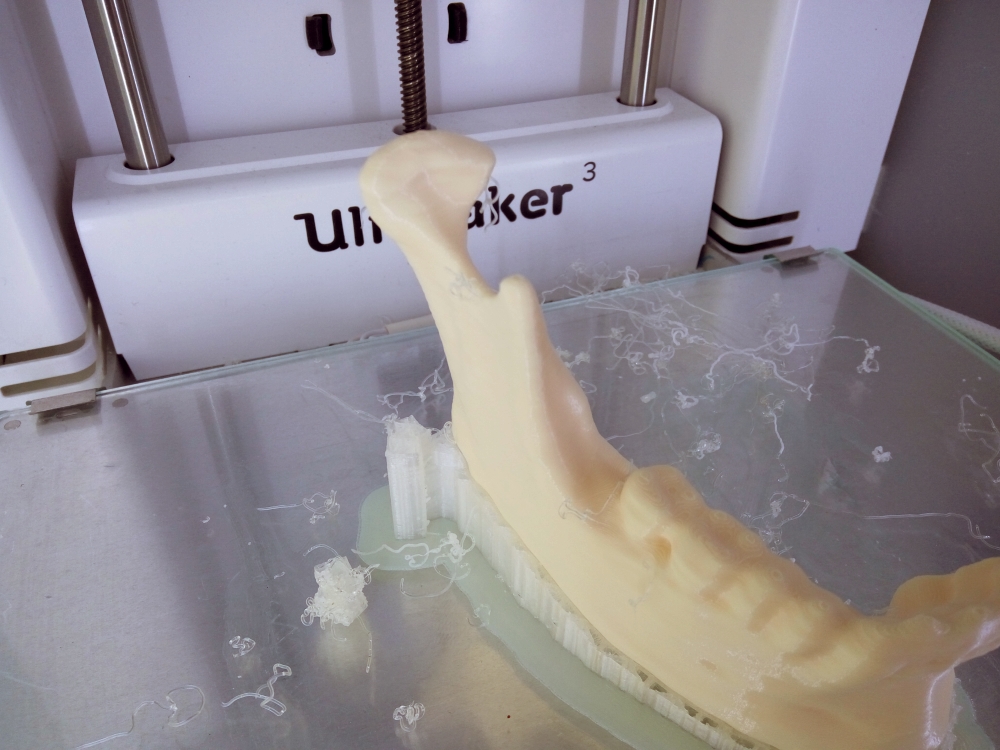

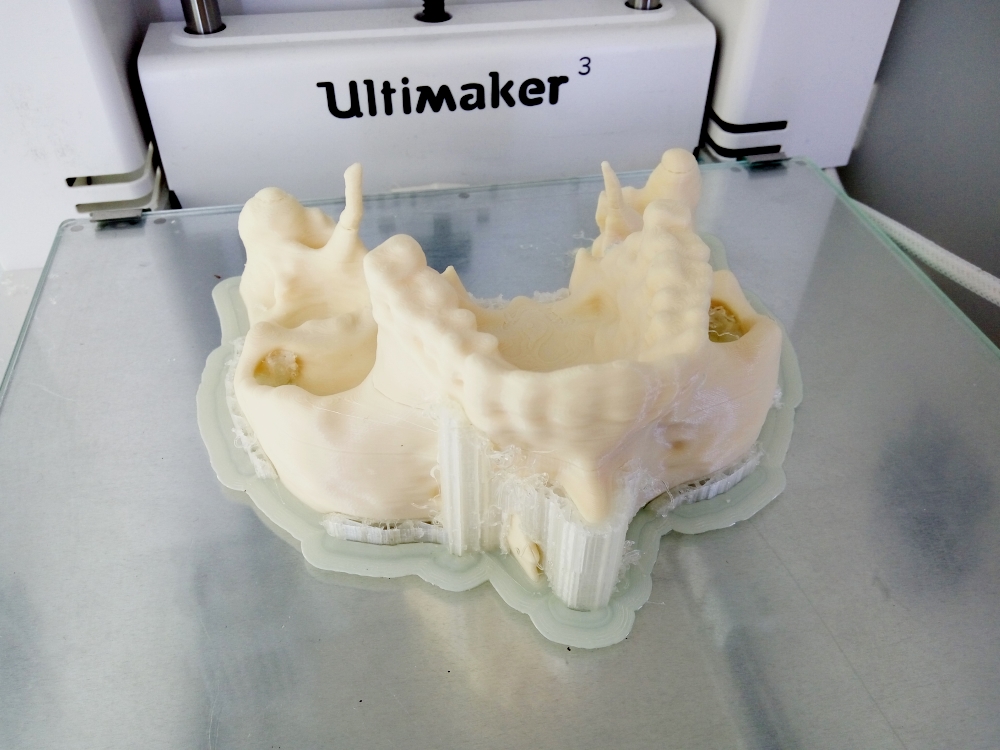

Wszystkie trzy modele charakteryzują się skomplikowaną geometrią – dotyczy to w szczególności modelu implantu oraz kości żuchwy, na bazie którego został zaprojektowany implant. Fragment czaszki został ucięty na wysokości oczodołów, dzięki czemu uzyskano idealnie prostą podstawę modelu. Czaszka była drukowana do “góry nogami” aby zminimalizować ilość podpór – mimo to domyślny slicer Ultimakera – CURA, w dalszym ciągu wygenerował go dość dużo. Jeśli chodzi o kość żuchwy oraz sam implant, musiały zostać one zostać ustawione pionowo i były praktycznie w całości drukowane w oparciu o podpory.

Wypełnienie jakie ustawiliśmy to “light” (20%), a wysokość drukowanej warstwy ustawiliśmy na poziomie 0,15 mm (tryb “fast”). Czasy druku 3D dla poszczególnych detali wyniosły:

- model czaszki – 18 godzin

- model kości żuchwy – 6 godzin

- model implantu – 7 godzin.

Wydruki przebiegały bez najmniejszych problemów, jeśli nie liczyć tego, że podczas drukowania kości żuchwy ułamał się jeden z supportów. Nie przeszkodziło to jednak Ultimakerowi wydrukować cały model perfekcyjnie.

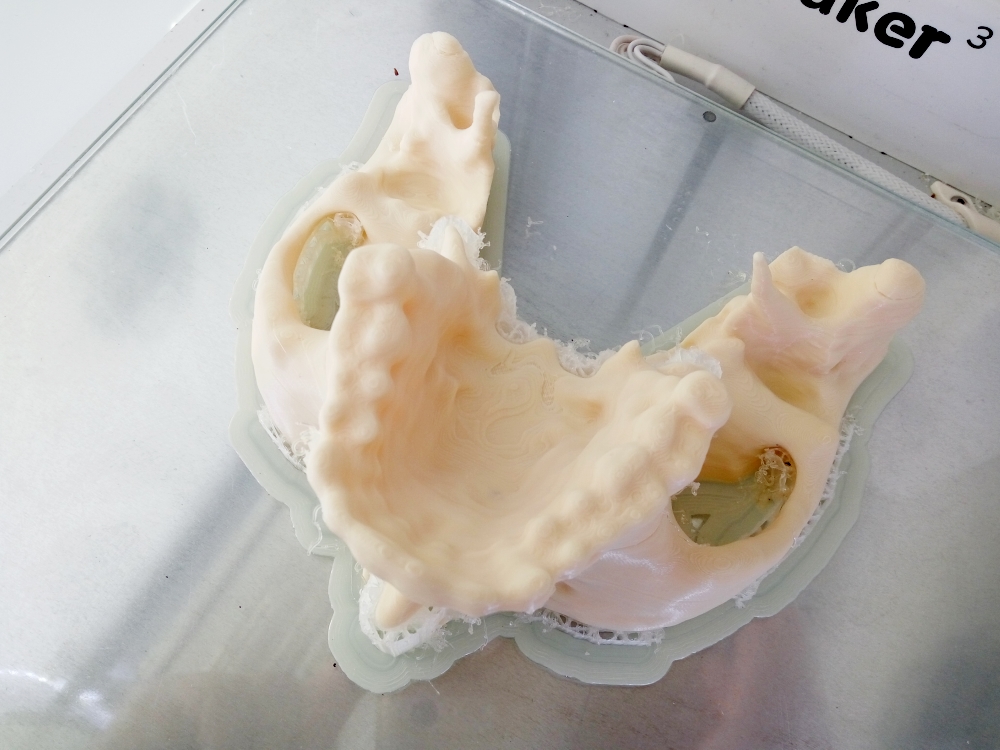

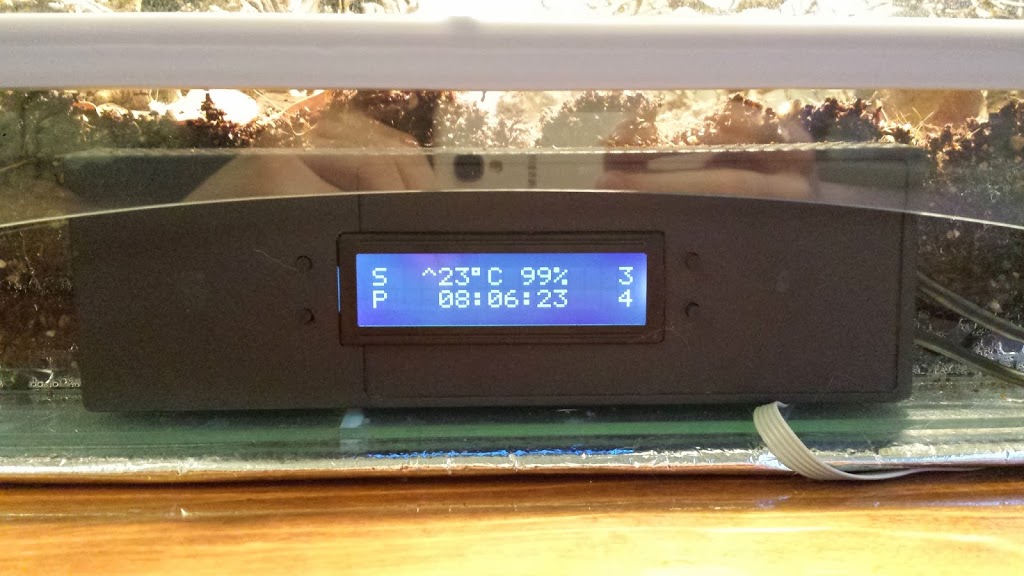

Po ich zakończeniu włożyliśmy wszystkie modele do akwarium z wodą, aby rozpuścić PVA. O ile znakomita większość supportów rozpuściła się w ciągu ok. 10 godzin, pełne rozpuszczenie wszystkich ich fragmentów nastąpiło po ponad 24 godzinach.

Tak prezentują się modele po wydrukowaniu oraz po złożeniu wszystkich trzech detali w całość:

O ile wydruk detali z PLA wyszedł idealnie, o tyle w przypadku nylonu pojawiły się miejscowe zanieczyszczenia filamentem podporowym. Nie miało to jednak żadnego wpływu na sam detal – po rozpuszczeniu PVA nie wystąpiły żadne ubytki.

Aktualnie drukujemy kolejny model testowy w postaci fragmentu kręgosłupa w odcinku lędźwiowym o wysokości 19 cm. Jest to dość długi wydruk, trwający ponad trzy doby, wykorzystujący bez porównania więcej materiału podporowego. Gdy wydruk się zakończy i rozpuścimy materiał podporowy, nie omieszkamy pochwalić się rezultatem…