Skaner 3D na korbkę, czyli jak wydrukowaliśmy sobie darmową wersję Pixelio

Dawno, dawno temu, w drugiej połowie 2015 r. sporo miejsca na łamach Centrum Druku 3D poświęciliśmy innowacyjnemu, wielofunkcyjnemu urządzeniu służącemu m.in. do skanowania 3D za pomocą smartfona o nazwie Pixelio. Chociaż firma, która odpowiadała za ten projekt – Smart3D, pochodziła z Wielkiej Brytanii, za jej stworzeniem stali Polacy. W grudniu 2015 r. Pixelio triumfowało na Kickstarterze, a samo Smart3D było jednym ze sponsorów styczniowej Gali Rozdania Nagród Branżowych CD3D. Później urządzenie trafiło nawet (wirtualnie) do oferty ABC Data.

Od tamtej pory minęło trochę czasu i o Pixelio wiele osób już zdążyło zapomnieć. Niestety nie da się o tym powiedzieć w kontekście osób, które wsparły kampanię produktu na Kickstarterze. Ta okazała się być katastrofą, o czym świadczą komentarze na stronie projektu.

Tak czy inaczej, jakiś czas temu Paweł poszukiwał jakiegoś projektu, przy pomocy którego zamierzał przetestować drukowanie 3D z ABS na Ultimakerze 3. Natrafił na Thingiverse na bardzo znajomy projekt… The $30 3D scanner autorstwa Dave’a Clarke’a, który na pierwszy rzut oka do złudzenia przypomina Pixelio (na drugi i trzeci już nie…). Przy poniższym projekcie podzieliliśmy się pracą – Paweł zajął się wydrukowaniem wszystkich elementów skanera 3D i jego złożeniem w całość – ja miałam jedyną w swoim rodzaju przyjemność przetestować go w pracy. Oto relacja z naszych zmagań…

Skaner 3D

Projekt skanera 3D Dave’a Clarke’a opiera się o proces fotogrametrii, czyli tworzenia obiektów przestrzennych na bazie serii zdjęć, które łączone są w dedykowanym oprogramowaniu. O ile w projekcie Pixelio skanowanie 3D polegało na tym, że smartfon obracał się na ramieniu dookoła modelu, o tyle w skanerze 3D Clarke’a smartfon jest nieruchomy, a obiekt obraca się na platformie. Jego ruch jest wywoływany korbką.

Drukowanie 3D

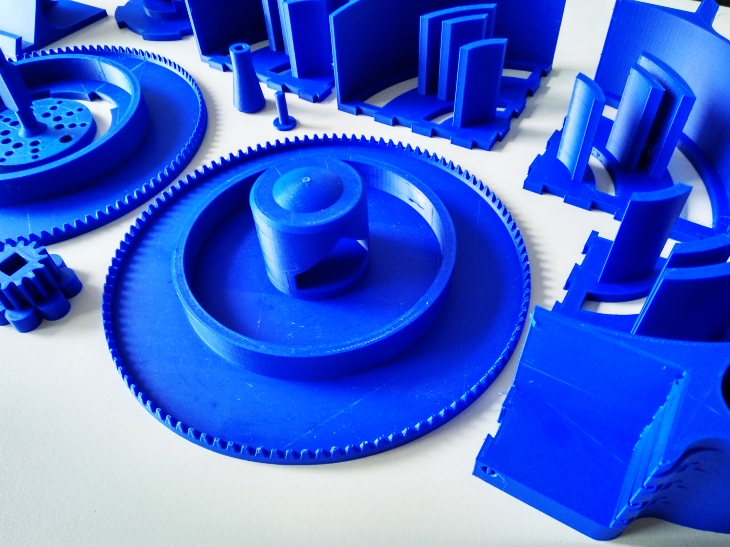

Skaner 3D składa się z 14 części. Dodatkowo jeden element – stół obrotowy, na którym jest umieszczony model występuje w dwóch wersjach – pojedynczej i dwuczęsciowej. Paweł dla pewności wydrukował obydwie.

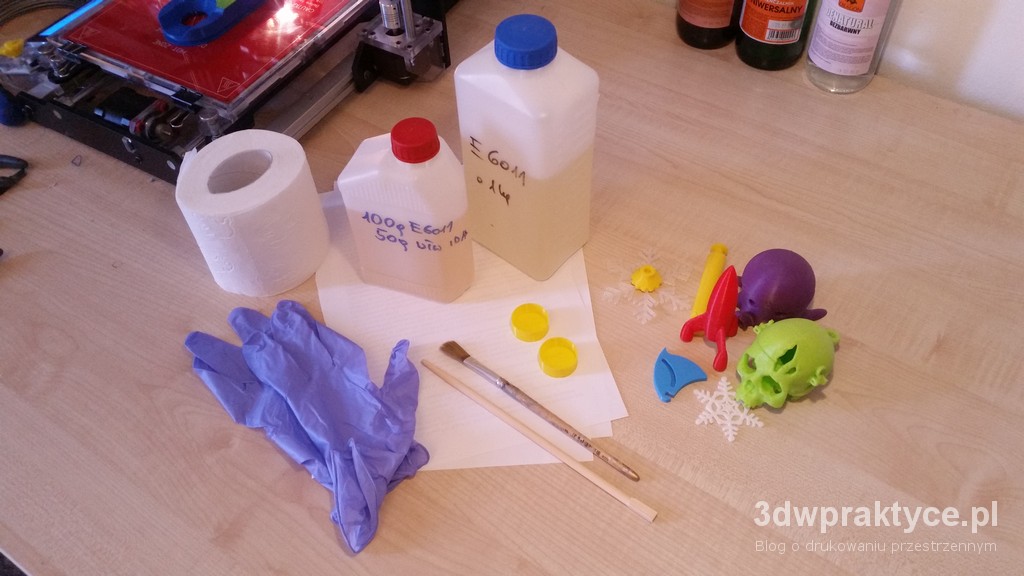

Druk 3D wszystkich części odbył się na drukarce 3D Ultimaker 3 z oryginalnego, niebieskiego ABS, dostarczanego przez producenta. Dodatkowo stół pokrywany był NeedIT – środkiem adhezyjnym, poprawiającym jego przyczepność.

Efekty pracy były fantastyczne. Nie licząc jednego detalu, wszystkie wyszły idealnie równe – jedna część delikatnie pękła w dwóch miejscach.

Montaż przebiegł również bez najmniejszych problemów – Clarke zamieścił krótki tutorial video, które nie pozostawia żadnych wątpliwości jak poskładać poszczególne elementy w całość.

Skanowanie 3D

Po ukończonym montażu skanera 3D czas na najważniejszy test – na ile stworzone urządzenie będzie przydatne, jeśli chodzi o skanowanie niewielkich elementów? Konstrukcja skanera 3D została opracowana tak, że ruchomą częścią jest płyta z umieszczonym wydrukiem, a nie chwyt na telefon, co dyskwalifikuje większość aplikacji dostępnych na urządzenia mobilne zakładające, że telefon powinien się obracać dookoła osi przedmiotu. Z tego względu skan 3D został wykonany poprzez wykonanie serii zdjęć, które następnie złożone w programie Autodesk Remake.

Według zaleceń twórcy skanera 3D, modele najlepiej tworzyć na podstawie 50 zdjęć (limit narzucony przez Autodesk Remake), pamiętając wykonywaniu ich na jednolitym tle (program podczas wykonywania próbnych skanów kilkakrotnie “mylił” ścianę z modelem”).

Co więcej, należy pamiętać, że model skanera został przygotowany dla z myślą o smartfonach z kamerą w centralnej części urządzenia – w przypadku telefonów wyposażonych w aparat w lewym, górnym rogu należy odpowiednio dostosować jego pozycję, tak aby w trakcie poruszania model był cały czas w jego zasięgu.

#1 Skan

Model: nakrętka

Ilość zdjęć: 50

Wymiary: średnica 3 cm, wysokość 2 cm

Wygenerowanie modelu z 50 zdjęć zajęło ok. 15 minut. Uzyskany model żółtej nakrętki został prawidłowo złożony, jednak program renderując dane uwzględnia również podłoże skanera.

Niewielka korekta wykonana w intuicyjnym edytorze wbudowanym w Autodesk Remake pozwoliła na uzyskanie prawidłowo zeskanowanego modelu, bez widocznych ubytków czy luk.

#2 Skan

Model: Łódka Benchy

Ilość zdjęć: 30 i 50

Wymiary: 6 x5 x 4 cm

Łódka została wygenerowana dwukrotnie – oba modele różniły się ilością zdjęć z jakich zostały wygenerowane. Liczba danych (zdjęć) nie wpływa znacząco na czas tworzenia modelu – zawsze zajmuje to mniej więcej kwadrans.

Otrzymane modele różniły się od siebie jakością wykonania – zarówno jeśli chodzi o oddanie geometrii czy dokładność. Wbrew oczekiwaniom model uzyskany z 30 zdjęć całkiem prawidłowo, bez szczelin i znaczących braków. Porównując skan do modelu stl jakość wykonania można określić na dostateczny.

W przypadku modelu wykonanego z 50 zdjęć (w dużej mierze identycznych jak przy poprzednim modelu) efekt pozostawia wiele do życzenia. Widoczne ubytki dyskwalifikują ten model, nie wspominając już o możliwości druku 3D na podstawie otrzymanych danych nawet po gruntownej ingerencji w oprogramowaniu CAD/CAM. Na podstawie przeprowadzonych wydruków trudno jednak skorelować ilość zdjęć i jakość modeli – nieprawidłowo wygenerowany model mógł wynikać m.in. z faktu, że kolor tła i łódki były zbliżone.

Podsumowanie

Biorąc pod uwagę wszystkie modele wykonane przy zastosowaniu skanera 3D można określić go jako całkiem przydatne urządzenie, zapewniające stałą odległość pomiędzy kamerą a przedmiotem (co okazało się całkiem istotne).

Skaner 3D nadaje się jedynie do tworzenia modeli jedynie niewielkich przedmiotów (skanowane przedmioty miały nie więcej niż 7 cm). Co prawda, regulowana wysokość podstawki na telefon pozwala na dostosowanie jej do konkretnego modelu, jednak brak uwzględnienia urządzeń z kamerą poza centralną częścią telefonu jest sporym utrudnieniem.