O prędkości druku 3D

Jedną z głównych cech druku 3D jest to, że jest … powolny. Wydrukowanie 5-centymetrowej figurki może zająć ponad 90 minut, a na wykonanie większych przedmiotów często trzeba czekać nawet parę godzin. W odróżnieniu od technologii przemysłowych jakich np. formowanie wtryskowe, druk przestrzenny nadaje się w zasadzie tylko do wykonywania pojedynczych egzemplarzy lub ew. krótkich serii produkcyjnych. Przy potrzebie wytworzenia dużej liczby obiektów kompletnie się nie sprawdza – i mam tu na myśli zarówno FDM jak i inne metody, takie jak druk z żywicy czy selektywne spiekanie laserem. W tym poście napiszę trochę więcej o prędkości przy druku roztopionym plastikiem, plus nieco o swoich eksperymentach w tym temacie.

Prędkość drukowania – a konkretnie przesuwania się stołu / głowicy w trakcie druku – jest jednym z ważniejszych parametrów pracy drukarki. Można ustawić ją inaczej dla każdego drukowanego obiektu i od niej w dużej mierze zależy czas, w jakim obiekt zostanie wykonany. Jednak w większości przypadków duża prędkość wpływa negatywnie na jakość i dokładność wydrukowanego przedmiotu, co może być widoczne w postaci zniekształceń / niedokładności na gotowym obiekcie. Nie we wszystkich jednak przypadkach im większa prędkość tym gorszy efekt końcowy i vice versa. W niektórych sytuacjach (np. przy drukowaniu wystających lub zawieszonych części) odpowiednio wysoka prędkość jest konieczna żeby wydruk się udał.

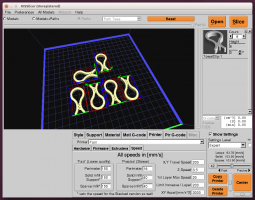

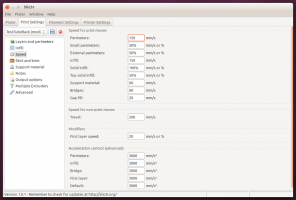

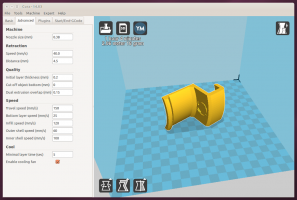

W większości popularnych slicerów (programów przygotowujących model do druku) prędkość określa się nie jednym, a kilkoma parametrami. Zazwyczaj można oddzielnie zdefiniować prędkość dla pierwszej warstwy, dla supportów, ścian zewnętrznych i płaszczyzn poziomych, oraz prędkość drukowania wnętrza obiektu.

Z mojego doświadczenia wynika, że największe znaczenie dla jakości mają:

- prędkość dla pierwszej warstwy – przy szybkim druku pierwsza warstwa nie przykleja się dobrze do stołu, przez co rogi i brzegi obiektu potrafią odgiąć się do góry w trakcie pracy drukarki. Zwykle ustawiam tą prędkość na 20 mm/s.

- prędkość dla ścian zewnętrznych – dobrze jest ustawić niezbyt dużą wartość dla zachowania ładnych pionowych krawędzi w obiekcie, np. w przypadku sześciościennej kostki. Przy drukowaniu okręgu albo innych form bez ostrych kątów w przekroju parametr ten nie ma tak dużego znaczenia.

- prędkość drukowania supportów (w niektórych sytuacjach) – jeśli są one zbyt delikatne to zdarza się, że przy większych prędkościach druku odłamują się od stołu. Jednak głównie zależy to od parametrów i algorytmu tworzenia wsporników.

Najmniej istotna jest prędkość drukowania fragmentów wewnątrz obiektu – konturów i płaszczyzn wewnętrznych oraz samego wypełnienia. Ponieważ w gotowym obiekcie nie będą one widoczne, można sobie tutaj pozwolić na większą niedokładność. Co często slicery same sugerują.

Sam przez większość czasu drukowałem na tzw. bezpiecznych ustawieniach – z niskimi prędkościami (do 40mm/s), przy których większość wydruków wychodziła w miarę dobrze. Dopiero przy okazji drukowania półkowych uchwytów na filament postanowiłem trochę podkręcić parametry slicera – był to wydruk przy którym zależało mi bardziej na czasie niż na dokładności. Efekt okazał się fatalny – przy prędkości 50-60 mm/s silniki gubiły kroki przez co cały wydruk się rozjeżdżał:

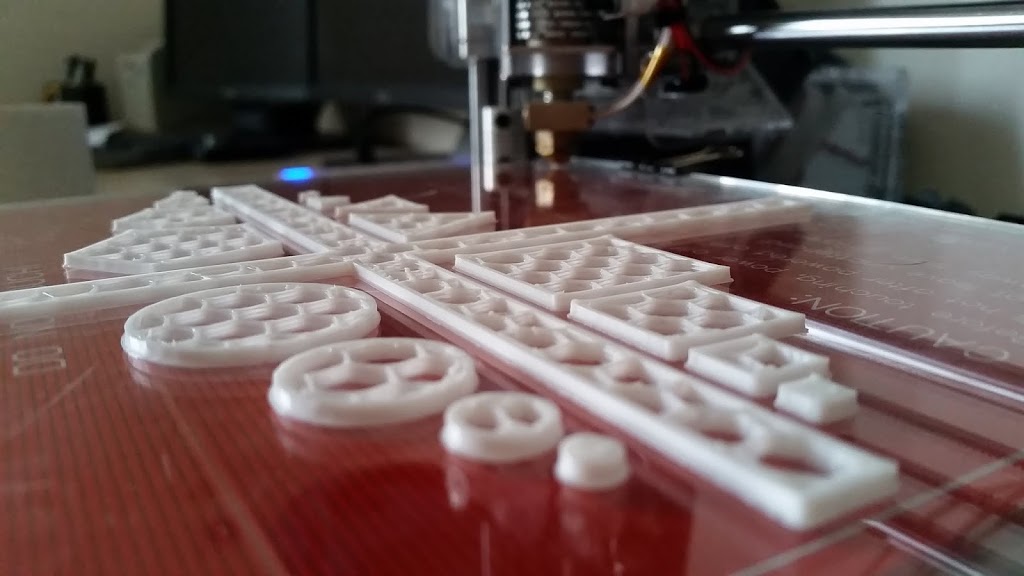

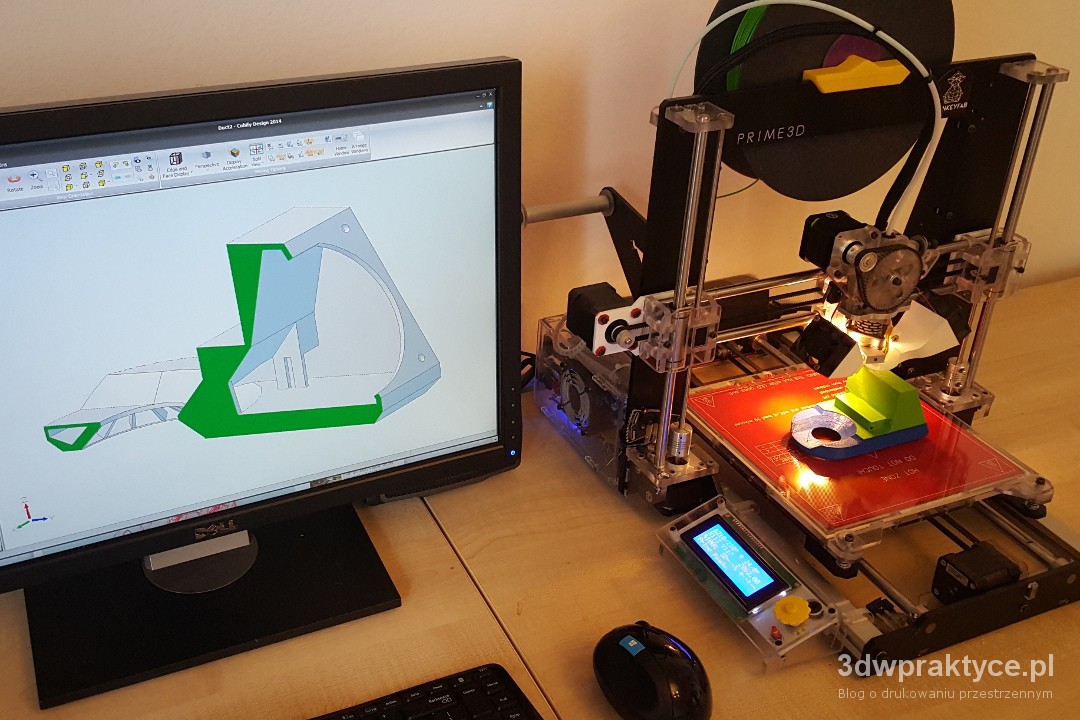

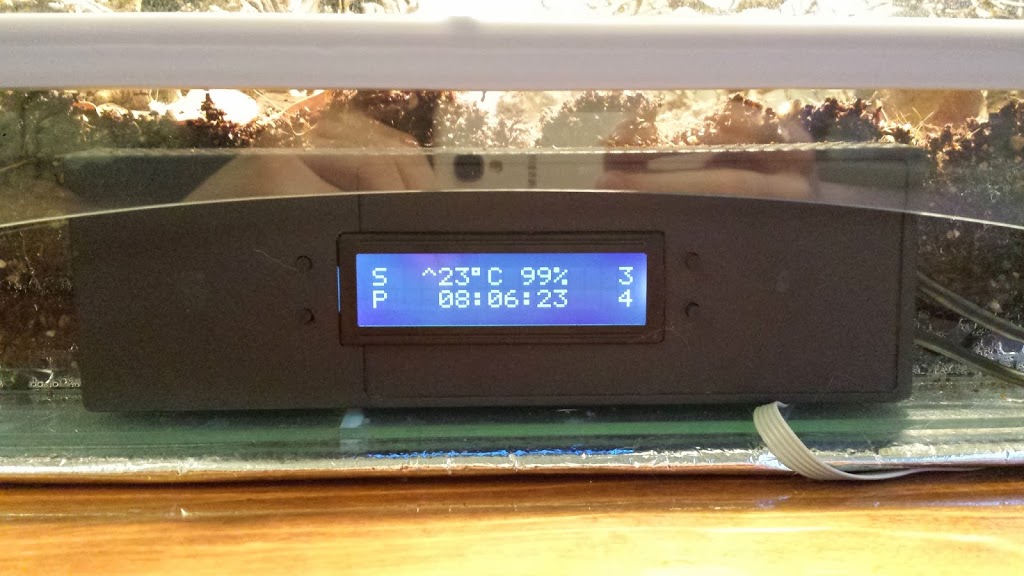

Jakiś czas później przymierzyłem się do szybszego drukowania po raz drugi. Tym razem przesmarowałem WD-40 prowadnice drukarki i na spokojnie wyregulowałem sterowniki do silników krokowych (step-sticki). Do tego ustawiłem w slicerze parametry kontroli przyspieszenia na 3000 mm/s2. Wszystko dało bardzo dobry efekt – po paru próbach okazało się że jestem w stanie drukować z szybkością 200 mm/s (przy jałowych ruchach 300mm/s). Jakość w tych testach grała drugorzędną rolę – przede wszystkim istotne było zachowanie się silników drukarki, które na szczęście już nie miały problemów z przeciążeniami:

Przy powyższym wydruku testowym tak naprawdę najwięcej problemów miałem z odklejaniem się obiektów w trakcie druku – stąd ograniczenie prędkości pierwszej warstwy do 20mm/s. Na pewno pomogłoby dodanie brimu (dodatkowej 1-warstwowej obwódki dookoła obiektów) – choć wtedy cały wydruk trwałby sporo dłużej.

Z prędkościami wydruku najlepiej jest samemu poeksperymentować. Nie da się ustalić jednego najlepszego zestawu parametrów slicera dla danego obiektu – każdy model drukarki 3D będzie trochę inaczej radził sobie z wydrukami przy różnych prędkościach. Również poszczególne egzemplarze drukarek mogą się zachowywać odrobinę różnie – zwłaszcza takie montowane samodzielnie, gdzie każda sztuka jest minimalnie inaczej skręcona. Dlatego dobrze jest na własnym urządzeniu sprawdzić jego możliwości przy różnych ustawieniach – nawet jeśli będzie się do wiązało ze zmarnowaniem sporej ilości filamentu na nieudane wydruki, dobrze jest wiedzieć jakie nasza maszyna ma możliwości.

Witam,

Od kilku dni czytam Twojego bloga ponieważ mam zamiar w nieodległej przyszłości sprawić sobie niskobudżetową drukarkę. Dowiedziałem się tu wielu ciekawych informacji, które na pewno mi się przydadzą za co wielkie dzięki! Odnośnie powyższego wpisu zastanawiają mnie drgania kamery na filmiku z “szybkiego drukowania”, widać wyraźnie, że drukarka przy takich przyspieszeniach wprawia w drgania cały stół/biurko. Przy profesjonalnych maszynach (czy to obrabiarkach czy też drukarkach) istotną rolę odgrywają drgania całego urządzenia. Zwykle stosuje się masywne ramy i zakotwienie w fundamencie (względnie solidne – ciężkie) podstawy tłumiące drgania, co ma znaczący wpływ na dokładności obróbki/druku. Jestem ciekawy czy miało by to faktyczny wpływ na jakość druku w tym przypadku. Przy następnej okazji (druku przy dużych prędkościach) przenieś drukarkę na podłogę i/lub ją dociąż i pochwal się proszę wynikami tego eksperymentu. Pozdrawiam i dzięki za wartościowego bloga! ;)

Dzięki! To prawda, przy drukowaniu często cały stół, na którym stoi drukarka wpada w drgania. Są odczuwalne nawet przy wolniejszych wydrukach niż na tym nagraniu wideo (zwłaszcza gdy platforma drukarki / ekstruder wykonują szybkie zwroty, jak np. przy tworzeniu wypełnienia honeycomb). Na pewno drgania byłyby mniejsze gdyby platforma była nieruchoma (w sensie jeździła tylko góra-dół) a w poziomie poruszał się jedynie ekstruder. Trudno mi powiedzieć jak duży w rzeczywistości ma to wpływ na jakość druku, jednak rama Prime’a jest bardzo sztywna i w sumie też dość ciężka. Pozdrawiam!

Witam,

Bardzo fajna strona, z której wyciągnąłem coś dla siebie.

Wg. mnie drgania maszyny nie mają wiekszego wpływu na jakość wydruku, wpływ ma zachowanie się geometrii osi względem siebie oraz wydruku podczas drgań jak również naciąganie się paska napędowego. Jeżeli jest “sztywno”, to nie powinno być problemu. Ja mam drukarkę własnej roboty z dość ciężkim stołem (szyba 43x43cm, 2 wałki fi12x50cm, trochę sklejki 9mm) i maszyna potrafi wpadać w drgania o amplitudzie gdzieś ze 2cm, może coś więcej przy drukowaniu wypełnienia. Problemem jest sposób w jaki oprogramowanie (do drukowania używam Marlin) operuje prędkościami/przyspieszeniem. Maszynę mam skonstruowaną tak, że mogę wymienić głowicę drukującą na wrzeciono (silnik dc) w celu wiercenia/frezowania np.: pcb, a że sercem mojej maszyny jest Arduino DUE (kupiłem zanim zacząłem się orientować w sofcie), to szukając jakiegoś fajnego softu dla CNC trafiłem na TinyG, aktualnie g2core (https://github.com/synthetos/g2/wiki), który ma trochę inaczej rozwiązane zarządzanie prędkościami, bo są 3 parametry: prędkość, przyspieszenie i “jerk”. Wygląda to tak, że wartość przyspieszenia jest również funkcją czasu (https://github.com/synthetos/TinyG/wiki/Jerk-Controlled-Motion-Explained), co ma 2 duże zalety:

* maszyna wpada w zdecydowanie mniejsze drgania,

* możemy uzyskiwać wyższe prędkości docelowe, dzięki temu, że silniki pracują dłużnej na niższej prędkości, gdzie mają wyższy moment obrotowy.

Przedwczoraj zauważyłem, że dodano obsługę drukowania, ale jej jeszcze nie testowałem, więc jeżeli ktoś ma możliwość zainstalowania takiego firmware do swojej maszyny, to można spróbować (jest w pełni konfigurowalny co do wejść/wyjść). Ja za grzanie mam odpowiedzialny osobny moduł (docelowo chcę mieć grzany stół z 4 strefami więc innego wyjścia nie było, aktualnie tylko PLA na zimno) i tak też sprawdzałem, na razie tylko na 1 wydruku, jak sprawuje się to oprogramowanie w takiej roli i jestem miło zaskoczony, szczególnie tym, że maszyna ciszej pracuje (brak dużych drgań i szarpnięć). Musze tylko kalibrację zrobić (+ parametry slic3r’a), ile da się wyciągnąć i porównać czasy wydruków z Marlin’em.

Niestety jest też jedna niedogodność, oprogramowanie nie pracuje autonomicznie, musi być podłączone do komputera, bo komunikacja odbywa się przez przeglądarkę (wszystko w dokumentacji).