Drukowanie rękojeści noża

Jakiś czas temu mój kumpel z pracy pojawił się w firmie z nożem. Jak się okazało, nie przyniósł go w celu negocjacji warunków zatrudnienia – powód był zupełnie inny. Nóż miał uszkodzoną rękojeść, i kolega szukał opcji żeby ją jakoś wymienić. Uznaliśmy że warto spróbować wydrukować jej kopię i zobaczyć, czy taka drukowana część zastępcza spełni swoje zadanie.

Rękojeść wykonana była z twardej gumy, która po latach używania w pękła przy górnej krawędzi ostrza.

Trudno powiedzieć, jak z takim nieco zniszczonym kawałkiem gumy poradziłby sobie skaner 3D i ile byłoby pracy z przygotowaniem zeskanowanego modelu do druku. Jednak jako że i tak nie mam takiego skanera u siebie, postanowiłem sprawdzić, jak z takim projektem poradzi sobie Cubify Design. Ponieważ jeszcze wtedy (czyli jakieś 3 miesiące temu) był to dla mnie dość nowy program do projektowania 3D, spędziłem nad nim parę wieczorów i za którymś podejściem udało mi się uzyskać taką oto bryłę:

Ogólnie model składa się z jednej części. W środku niej znajduje się odpowiednio zaprojektowana szczelina, w którą na wcisk wchodzi trzon rękojeści. Jak widać, zaprojektowany przedmiot dość wiernie oddaje kształt gumowego oryginału – brakuje w nim jedynie żłobionej kratki po bokach, czego już niestety nie udało mi się wykonać w Cubify Design.

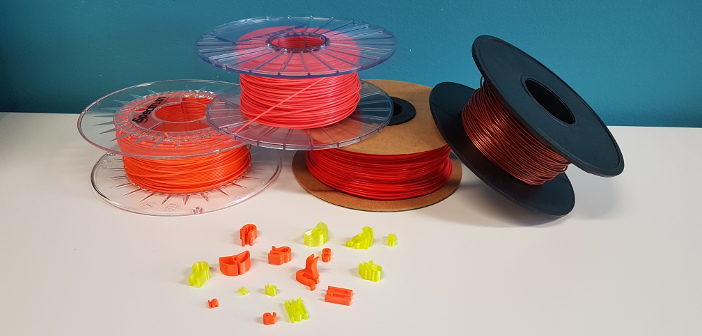

Ze względu na to, że PLA jest mało odporne na wysoką temperaturę i potrafi się odkształcić w gorącej wodzie z kranu, zdecydowałem się na druk z ABSu. Pierwotnie model wymagał użycia niewielkiego supportu w dolnej części, z czym było sporo zamieszania – ale o tym za chwilę.

Druk z ABSu ma taką przykrą cechę że nie lubi przeciągów. W odróżnieniu od PLA, przy spadku temperatury materiał ten minimalnie się kurczy – i przy przypadkowym powiewie chłodnego powietrza wydrukowany przedmiot potrafi normalnie pęknąć lub odkleić się od stołu. Żeby uniknąć takich przykrych sytuacji, najlepiej jest wyposażyć się w drukarkę z zamkniętą komorą roboczą, gdzie powstający wydruk nie jest narażony na zmiany temperatury. Jeśli już mamy drukarkę w której takiej osłony pola roboczego nie ma – można zdecydować się na rozwiązanie prowizoryczne, jak na poniższym zdjęciu:

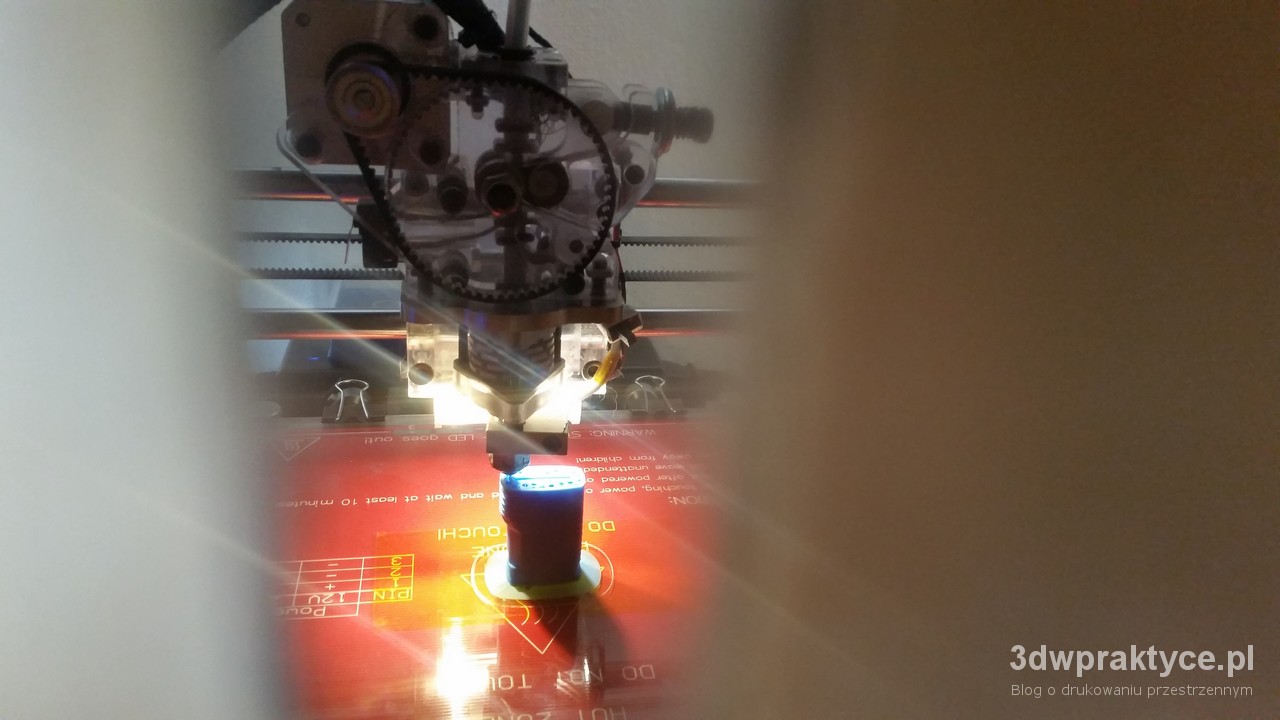

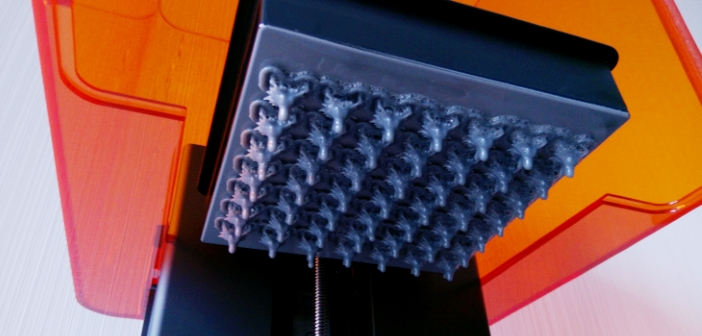

Odpowiednio przycięte kartonowe pudło nie jest zbyt wygodną opcją, niemniej jednak – jest stosunkowo skuteczne. W środku, osłonięta od przeciągów drukarka może spokojnie kłaść kolejne warstwy filamentu:

Pierwszy wydruk z pudła wyszedł mimo wszystko średnio udany. Z niewiadomych powodów materiał podporowy, podtrzymujący wystający fragment rękojeści w wielu miejscach zlał się z właściwym obiektem i trudno było go w ogóle usunąć. W końcu po jego odłamaniu okazało się, że przylegająca do niego powierzchnia wyszła mocno zdeformowana:

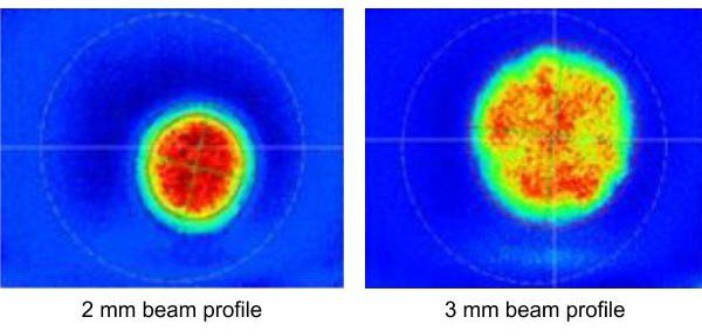

Zrobiłem kilka kolejnych prób z innymi ustawieniami temperatury, zarówno z użyciem ochronnego pudła jak i bez. Niestety – cały czas wychodziły mi takie paskudztwa:

W końcu przeprojektowałem nieco model i w miejscu, gdzie znajduje się poziomy, podpierany supportem nawis, dałem łagodniejsze przewieszenie pod kątem 45 stopni. Dzięki temu model mógł być już wydrukowany bez wspornika – co wyszło całkiem przyzwoicie. Druk, tak samo jak i przy wcześniejszych próbach, odbywał się na kawałku taśmy kaptonowej, przylepionej do rozgrzanego, szklanego stołu. Dobrze widać to na poniższym zdjęciu:

Po lekkim przeszlifowaniu wydruku przyszła kolej na poprawienie otworu i ręczne wygładzenie szczytowego fragmentu za pomocą niewielkiej ilości acetonu nałożonego pędzlem:

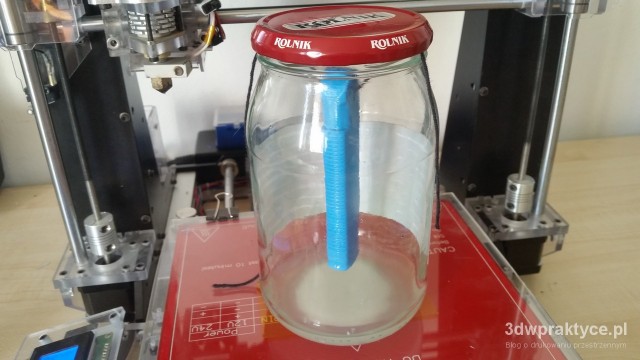

Następnie całej rękojeści zafundowałem kilkuminutową kąpiel w oparach acetonu – w celu usunięcia granic pomiędzy warstwami filamentu. Jest to dość popularny sposób na wygładzanie wydruków z ABSu (czego niestety w przypadku PLA nie da się już zrobić). Wydrukowany przedmiot umieszcza się w szczelnym (najlepiej szklanym) pojemniku z niewielką ilością acetonu – ale tak, żeby wydruk nie miał z nim bezpośredniego kontaktu. W kolejnym kroku pojemnik podgrzewa się do temperatury, w której rozpuszczalnik zaczyna wrzeć – czyli ok. 56°C. Po chwili wnętrze pojemnika wypełnia się oparami acetonu, które osadzając się na wydrukowanym przedmiocie delikatnie wygładzają jego krawędzie. Cały proces trwa od kilku do kilkunastu minut i trzeba uważać żeby nie trwało to zbyt długo – oprócz granic między warstwami rozpuszczają się też inne detale czy ostre krawędzie. Przy przeprowadzaniu takiego procesu warto zadbać o własne bezpieczeństwo ponieważ aceton jest łatwopalny, a jego opary są szkodliwe dla zdrowia.

W celu wygładzenia rękojeści, przy pomocy sznurka zawiesiłem ją wewnątrz słoja. Na gorącym stole drukarki znajdujący się w słoiku aceton szybko osiągnął odpowiednią temperaturę:

Po kilku minutach wyjąłem rękojeść ze słoja. Po wsunięciu jej na metalowy trzon i delikatnym poprawieniu powierzchni zalepiłem szczelinę przy granicy z ostrzem za pomocą rozpuszczonego ABSu:

Po wyschnięciu nóż był już gotowy do użytku:

Cały proces wykończenia zajął trochę czasu, jednak jakość przedmiotu w końcowej wersji jest zupełnie inna niż tuż po jego wydrukowaniu. Póki co nowa rękojeść sprawuje się bez zarzutów – jedynym mankamentem jest to, że jest trochę bardziej śliska niż gumowy oryginał. Przez chwilę rozważałem druk z jakiegoś gumowego filamentu, jednak obawiam się że takie rozwiązanie nie byłoby wystarczająco trwałe.

Poniżej kilka końcowych zdjęć dzięki uprzejmości Łukasza:

koszt wiekszy niz kupienie nowego noza

mozna było pomyśleć o gumowanych kawałkach, powiedzmy siatka lub elementy wpuszczane na długości. poprawilo by to chwyt jednoczesnie bylo by twarde abs.

mimo wszystko patrzac na to kupilbym najtanszy coldsteal np. CHEF’S KNIFE

Mozna tez kupic takie ogolnego uzytku Nóż Cold Steel Pendleton Lite Hunter lub Nóż Cold Steel Canadian Belt Knife

To prawda – biorąc pod uwagę ile godzin zajęło wytworzenie tej konkretnej rękojeści, z pewnością nowy nóż podobnej klasy byłby tańszy. Niemniej – bardziej istotne w tym projekcie było sprawdzenie samej technologii.

Genialny pomysł z wykorzystaniem stołu grzewczego drukarki aby podgrzać aceton. A już miałem kupować specjalny garnek do gotowania ryżu. Dzięki! Świetny blog ;)

Dzięki! Wykorzystanie grzanego stołu jest o tyle wygodne, że można na nim ustawić bardzo dokładnie temperaturę. Można zacząć np. od 50-60 stopni i stopniowo ją podnosić, obserwując co się dzieje z acetonem. Nie widać tego zbyt dokładnie na zdjęciach, ale pod słojem umieściłem wycięty, namoczony kawałek chusteczki higienicznej. Większość słoików ma wygięte do wewnątrz denko, i warto coś podłożyć co będzie pomagać w przepływie ciepła.

czy można dostać/pobrać plik stl takiej rączki? Z góry dziękuję.