Nieco o druku z ABSu

W ciągu minionego tygodnia dość dużo czasu spędziłem na eksperymentach z ABSem – klasycznym materiałem do druku 3D (FDM), obecnie w dużym stopniu wypartym przez PLA. Nie powiem żebym szczególnie lubił drukowanie z tego pierwszego tworzywa – pracę z PLA mam dość dobrze opanowaną, i rzadko zdarza mi się przy nim obserwować dziwne nieprzewidziane zjawiska zachodzące podczas druku. Zresztą z ABSem tak naprawdę nie mam zbyt dużo doświadczenia – przetopiłem go może z pół kilograma (przy tworzeniu projektu rękojeści do noża i kilku innych drobiazgów). Jednak nieco ponad tydzień temu zostałem poproszony o wydrukowanie kilkunastu elementów z ABSu – i wykorzystałem to jako dobrą okazję, żeby nieco więcej pobawić się z tym tworzywem.

Osoba która zleciła mi wydruk projektu poprosiła mnie o nie publikowanie zdjęć tworzonych elementów – za to pokażę parę innych ABSowych wydruków które przy okazji wykonałem. Opowiem też o paru standardowych problemach na które się natknąłem.

Wszystkich elementów do wydrukowania było kilkanaście, a ich rozmiar wahał się od 2 do jakiś 10 cm. Teoretycznie wszystkie naraz mieściły się na stole roboczym drukarki i mogły zostać wydrukowane w ciągu kilku godzin. Teoretycznie – bo w praktyce musiałem wykonać kilka prób na pojedynczych elementach w celu dobrania odpowiednich ustawień slicera. w tym wsporników, koniecznych dla druku niektórych części.

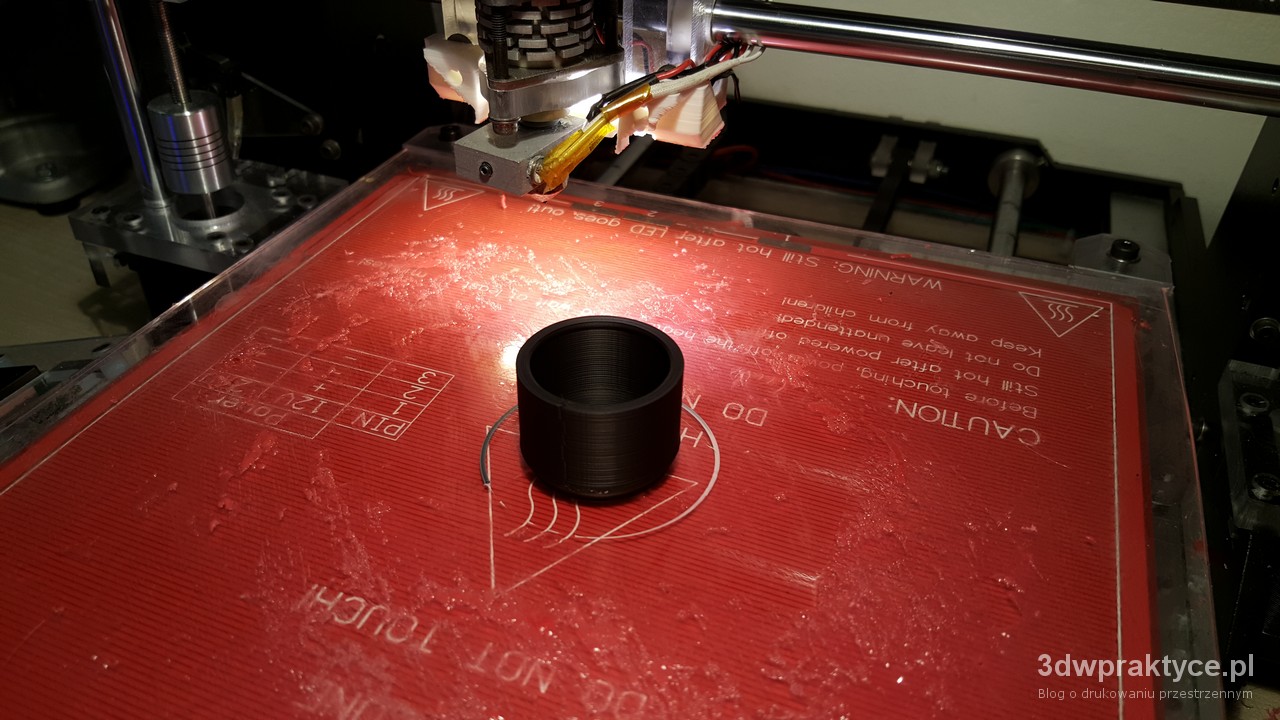

Zacząłem od obklejenia stołu taśmą kaptonową:

Wszystkie wcześniejsze ABSowe wydruki wykonywałem na kaptonie, który przeważnie wystarczająco mocno trzymał powstające przedmioty, zapobiegając ich odklejaniu się od stołu. Jednak tym razem po kilku testach stwierdziłem, ze nie mam to tej taśmy wystarczająco dużo cierpliwości. Raz, że kilka wydruków na różnym etapie się od niej oderwało, a dwa że na ich spodzie poodbijały się ślady łączenia taśmy oraz niewielkie bąble ukryte pod jej powierzchnią. Ogólnie rzecz biorąc równe obklejenie stołu kaptonem nie jest zbyt miłą czynnością.

Dlatego zerwałem przyklejoną do stołu taśmę i całą platformę pomazałem sokiem ABS – czyli niewielką ilością tworzywa rozpuszczonego w acetonie. Przy okazji późniejszych wydruków poczyniłem kilka ciekawych obserwacji:

- Aceton bardzo szybko rozpuszcza lekkie kawałki ABSu (np. fragmenty brimów czy supporty), jednak od pewnego stopnia nasycenia proces ten zdecydowanie zwalnia. Warto wtedy poczekać kilkanaście minut – a jeśli wrzuciliśmy dużo za dużo ABSu, można po prostu dolać więcej rozpuszczalnika.

- Ogólnie lepiej nie wrzucać za dużo ABSu na raz – naprawdę nie trzeba go zbyt wiele, żeby uzyskać odpowiedniej gęstości roztwór (gdy stanie się zupełnie nieprzejrzysty, można już spróbować pokryć nim stół).

- Uzyskany sok lepiej jest nakładać na chłodne szkło. Aceton wrze już w 56°C, i jeśli stół będzie miał wyższą temperaturę, to nałożona warstwa soku podczas gwałtownego parowania pozostawi chropowatą powierzchnię. Tak naprawdę najlepiej to robić przy otwartym oknie, tak żeby nie wdychać zbyt dużo acetonowych oparów.

- Pierwsza warstwa drukowanego przedmiotu “wtapia” się w cienką warstwę wyschniętego soku. Wbrew pozorom wygląda to naprawdę dobrze – oczywiście jeśli kolor ABSu wykorzystanego do roztworu będzie taki sam jak kolor wydruku. Po usunięciu wydruku ze stołu zostaje w jego miejscu czyste szkło, które przed kolejnymi wydrukami warto pokryć znów sokiem (polecam do tego szeroki pędzel). Nie trzeba wcześniej czyścić całej szyby z resztek ABSu – przynajmniej nie za każdym razem.

- Usunięcie z szyby wszystkich pozostałości wyschniętego soku bardzo sprawnie idzie pod ciepłą, bieżącą wodą przy użyciu szczoteczki (byle nie tej używanej do mycia zębów).

Ogólnie praca z sokiem ABS nie jest tak straszna jak by się mogło wydawać – choć trzeba trochę poeksperymentować żeby wyczuć, jak gęsty musi być taki sok i jak gruba warstwa powinna po wyschnięciu pozostać na szybie. Niestety praca z takim roztworem nie jest zbyt zdrowa – wdychanie parującego acetonu na dłuższą metę nie jest niczym dobrym. Jednak w odróżnieniu od kaptonu sok sprawdził się u mnie idealnie – przedmioty przed wystygnięciem platformy były nie do oderwania, i nie było opcji żeby cokolwiek podczas druku samo się odkleiło.

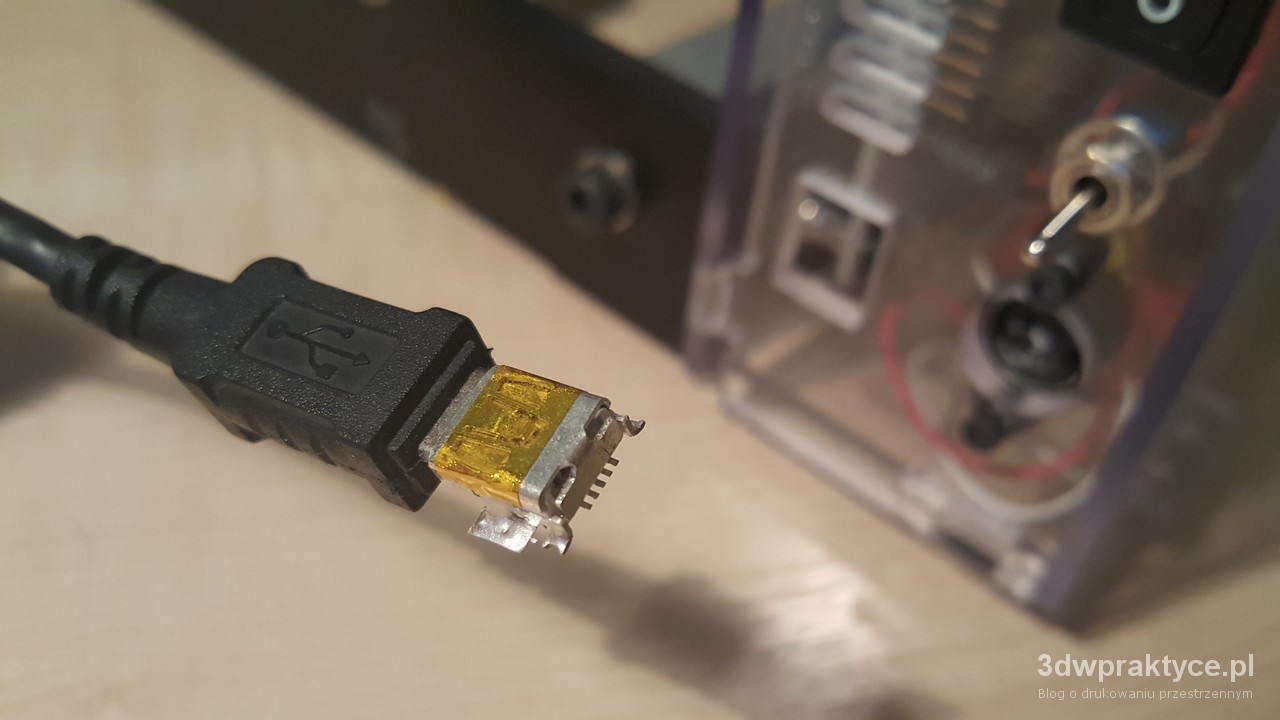

Jedna rzecz podczas eksperymentów z sokiem wprawiła mnie w szczere zdumienie – przy jednej z pierwszych prób razem z modelem oderwałem kawałek… samej szyby (!). Na poniższym zdjęciu można zobaczyć 2 ślady po odpryśniętym szkle (wielkości ok. 6 x 20 mm i głębokości koło 1 mm):

Odłupany kawałek szkła pozostał na spodzie drukowanego modelu – było to tym bardziej dziwne, że przedmiot odszedł od stołu bez użycia jakiejś wielkiej siły. Jak to w ogóle było możliwe? Kiedy jeszcze przed wydrukiem zabrałem się za przygotowanie soku ABS, uświadomiłem sobie, że nie mam już w ogóle czystego acetonu. Pozostała mi tylko niewielka jego ilość, użyta wcześniej do czyszczenia pędzli z żywicy epoksydowej. W tamtej chwili kupienie nowej butelki rozpuszczalnika nie wchodziło w grę i postanowiłem wykorzystać tę nieco zanieczyszczoną resztkę. Jako że żywica pozwala dość mocno sklejać ze sobą różne przedmioty, może mogło to być przyczyną uszkodzenia szkła.

Na szczęście po wymianie “podejrzanego” soku ABS na nowy oraz obróceniu szyby na drugą stronę nic podobnego już mi się nie zdarzyło.

Innym problemem, który występował w trakcie drukowania większych przedmiotów z ABSu było ich pękanie wzdłuż warstw. Tu sięgnąłem po stare sprawdzone rozwiązanie – odpowiednio wycięte pudło, chroniące drukarkę przed przeciągami. Również zwiększyłem o 5% ilość wyciskanego filamentu tak, aby poprawić wytrzymałość wydruków.

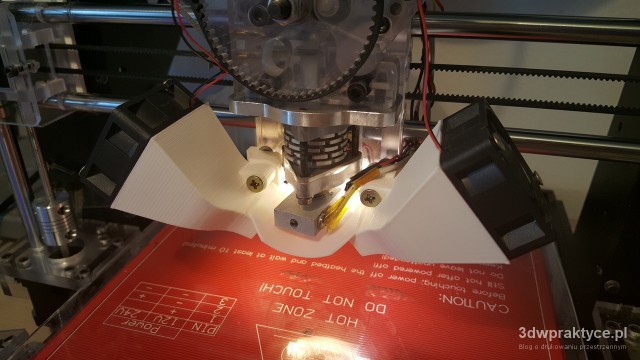

Wszystkie modele drukowałem z całkowicie wyłączonym chłodzeniem. Po części dlatego, że chciałem uniknąć pękania przedmiotów pod wpływem chłodnego powietrza z wentylatora (pewnie da się ustawić wiatrak tak, żeby w bezpieczny sposób chłodził wydruk – jednak wolałem nie eksperymentować ze zbyt wieloma rzeczami jednocześnie). Drugim powodem było to, że niedawno zaprojektowany nawiew do chłodzenia wydruku pod wpływem wyższej temperatury dyszy zaczął się… odkształcać. Byłem zmuszony go zdemontować – i żeby uniknąć takiej sytuacji w przyszłości, wydrukowałem z ABSu (który dużo bardziej niż PLA jest odporny na ciepło) nowe elementy systemu chłodzenia:

Wszystkie nowe części wyszły bardzo przyzwoicie już za pierwszym podejściem. Czerwone plamy na ich spodzie to wyschnięty sok ABS (nie chciało mi się przygotowywać białego soku, przy którym powyższy efekt nie byłby widoczny).

Mimo końcowych sukcesów z przyjemnością wróciłem do drukowania z mniej wymagającego filamentu, czyli PLA. Z ABSu na pewno jeszcze nie raz skorzystam – przede wszystkim tam, gdzie istotna jest większa temperaturowa wytrzymałość drukowanych przedmiotów. Na koniec mała porada dotycząca zmiany filamentu z ABS na PLA. Żeby uniknąć zapchania dyszy resztkami ABSu, warto w całości usunąć go z ekstrudera przed załadowaniem PLA. Mój sposób to ostudzenie dyszy, i następnie przy włączonej grzałce delikatne wyciąganie żyłki filamentu. W pewnym momencie ABS zacznie mięknąć (u mnie w okolicy 140ºC) i wtedy filament powinien wyjść z hotendu w całości. Gdyby mimo wszystko coś z niego zostało (np. wskutek zerwania żyłki) można go przepchać filamentem PLA, przy włączonej temperaturze właściwej dla ABSu.

Zamiast babrać się w “sok z ABS” wypróbuj Dimafix lub chociażby BuildTaka. Oszczędzisz pieniądze wydane na nowe szyby ;-)

Jaka temperatura na stole podczas druku ABS? :)

100 stopni, do tego dysza ustawiona na 240 stopni. Użyłem ABSu od efilament3d.

No ale rączkę do noza to z absu. jak sobie wyobrażasz pla które sie rozpuszcza

Jak najbardziej z ABSu – https://3dwpraktyce.pl/2015/01/drukowanie-rekojesci-noza/

“Sok z ABS” polepszył mi wydruk, ale nadal nie wiem co zrobić, żeby mi nie podrywało rysunku. Po kilku warstwach podnosi wszystkie krawędzie i się zwija. Z PLA też mam takie problemy, ale o wiele mniej się odkształca. Jeżeli wie ktoś co z tym zrobić, proszę o podpowiedź…

Polecam Dimafix na podgrzanej szklanej platformie, obecnie nie używam niczego innego

chłodzenie hot endu ci dmucha na element drukowany zabezpiecz to jakąś blaszką z puszki od piwa