Nowe części do quadrocoptera

Kilka miesięcy temu razem z moim znajomym Robertem drukowaliśmy uchwyt do anteny do składanego przez niego quadrocoptera. Jako że owa latająca maszyna jest cały czas rozbudowywana, w międzyczasie pojawiło się kilka kolejnych pomysłów, gdzie jeszcze warto byłoby wykorzystać drukowane elementy. Przy okazji produkcji nowych części poeksperymentowałem nieco z cieńszą dyszą (0,3 mm), co wiązało się z wykonaniem kilku najgorszych wydruków ever. Dowiedzieliśmy się również kilku rzeczy o tym, jak nie należy projektować modeli pod druk 3D.

Uchwyt na kamerę

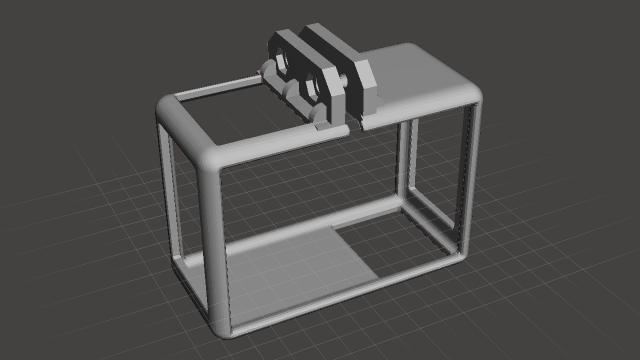

Od czasu poprzedniego wpisu o quadrocopterze, w dronie pojawiło się kilka nowych elementów – m.in. kamera sportowa, pozwalająca rejestrować obraz widziany z powietrza, oraz specjalny nadajnik FPV przeznaczony do transmisji wideo. Żeby zamocować kamerę na froncie maszyny Robert zaprojektował taki oto element:

Założenie było takie, że do wydrukowanej skrzynki uda się wcisnąć kamerę sportową, po czym całość skręcić na górze dwoma śrubami. Mocowanie wyglądało dosyć fachowo i byliśmy pewni że taka konstrukcja się sprawdzi.

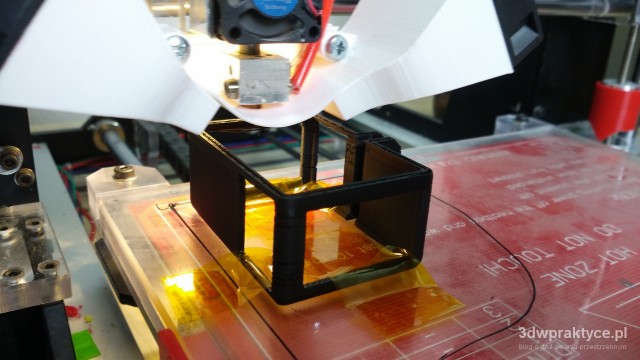

Element został ustawiony na boku, tak żeby możliwy był jego druk bez wsporników. Problemy zaczęły się już po kilkunastu minutach, kiedy wydruk zaczął samoistnie odklejać się od stołu. Okazało się że dolna, stykająca się ze szkłem powierzchnia modelu jest zbyt mała, i mimo użycia dimafixu przy ustawionej temperaturze platformy na 65°C, powstający przedmiot coraz bardziej się rusza. Trzeba przyznać, że klej na platformie był już trochę zużyty, a nam się dosyć spieszyło… dlatego zamiast przerwać wydruk, spróbowałem uratować go za pomocą taśmy kaptonowej:

Cały obiekt wyszedł wyjątkowo brzydko: między warstwami było mnóstwo przerw, i aż dziwne, że całość trzymała się w jednym kawałku. Jedyną rzeczą która się w miarę udała były wykonane w powietrzu poprzeczki. Niestety włożenie do takiej skrzynki kamery było prawie niemożliwe i trzeba było dość mocno ją wygiąć, przez co mocowanie trochę się połamało:

Skąd w wydrukowanym modelu wzięły się przerwy między warstwami? Po kilku kolejnych próbach okazało się, że podniesienie temperatury hotendu ze 190 na 200ºC całkowicie rozwiązuje problem. Przy cieńszej, 0,3 mm dyszy drukarce ciężej jest wyciskać filament, i (jak podejrzewam) ekstruder chwilami nie dawał sobie rady.

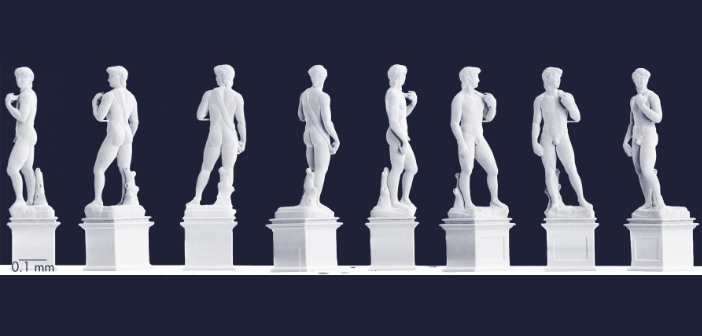

Sam uchwyt został całkowicie przeprojektowany, w taki sposób, żeby zamiast skręcania śrubami, kamera mogła być przypięta za pomocą rzepa. W podstawie mocowania widać 4 otwory, w które wchodzą specjalne gumki, oddzielające uchwyt od konstrukcji drona. Dzięki temu rozwiązaniu drgania pochodzące z silników są w mniejszym stopniu przenoszone na kamerę.

Mocowanie nadajnika wideo

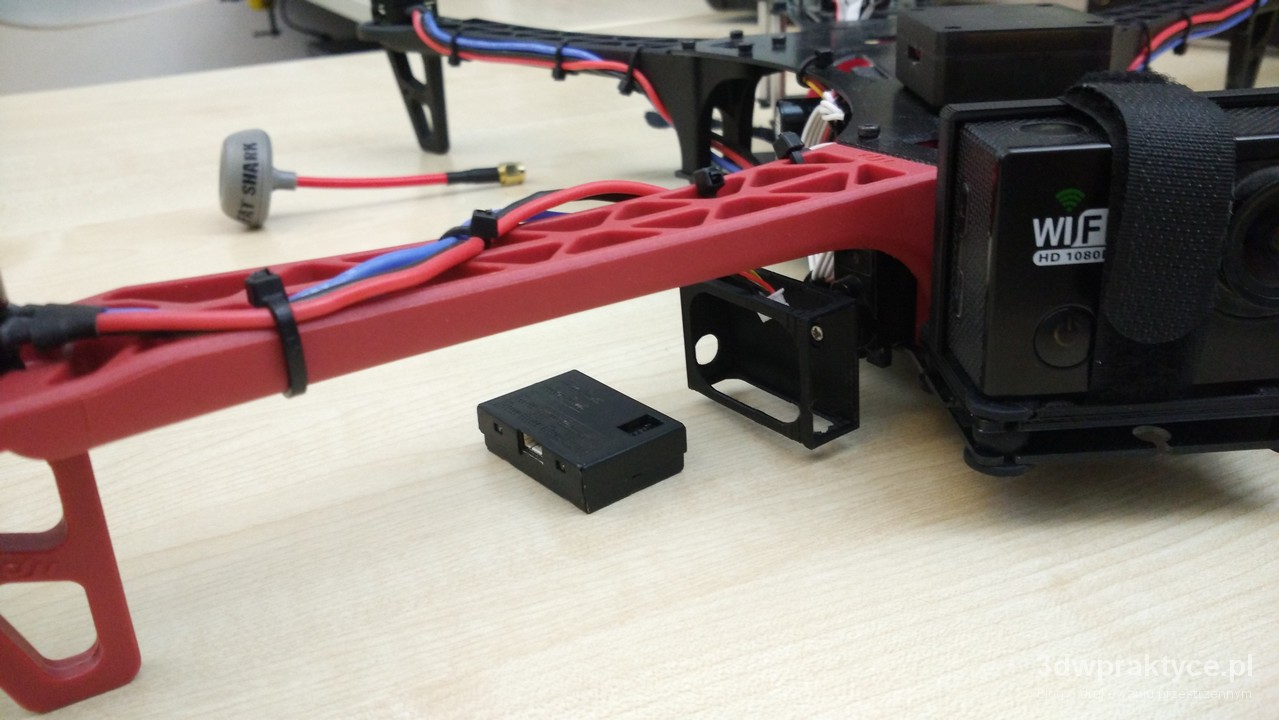

Ponieważ obraz z kamery nie mógł być przesyłany za pomocą obecnej w quadrocopterze anteny, dron musiał zostać wyposażony w specjalną, oddzielną antenę FPV. Dla lepszego zasięgu najlepiej było skierować ją w dół – jednak przy takiej konfiguracji przeszkadzałaby przy starcie i lądowaniu. Dlatego antena, razem z nadajnikiem FPV została zamocowana na serwomechanizmie pozwalającym zdalnie ją chować i wysuwać. Żeby elementy te połączyć ze sobą potrzebne było dodatkowe mocowanie. Na poniższym zdjęciu znajduje się antena, nadajnik oraz wydrukowany element do połączenia z serwem:

Wydruk wyszedł z kilkoma defektami – z tego samego powodu, dla których nie udała się pierwsza wersja uchwytu na kamerę, czyli przez zbyt niską temperaturę hotendu. Póki co zdecydowaliśmy się jednak tak go zostawić. Mocowanie zostało przykręcone do serwomechanizmu pod prawym, przednim ramieniem:

Pracę serwomechanizmu, którego pozycja może być regulowana z ziemi przez aparaturę RC, można zobaczyć na poniższym nagraniu:

Poza powyższymi elementami montażowymi do quadrocoptera drukowaliśmy jeszcze łapki umożliwiające mu miękkie lądowanie. Jednak z tym wiąże się nieco dłuższa historia, którą zostawię na kolejny artykuł.

Proponuję podnieść nieco temperaturę stołu do 75-95 st C (producent dimafixu ten przedział temperaturowy określa mianem “strefy dużej przyczepności wydruku”). Z mojego doświadczenia w używaniu dimafixu wynika, że przyczepność wydruków poprawia się bardzo przy 85 st C.

nie ma ochraniaczy do wirnikow, nie ma ochraniaczy do kamery….

o samej antenie nie wspominam bo to niemozliwe by sie udalo bez nozek wyladowac.

za to chyba warto bylo by pomyslec o innym zamocowaniu (nizej) by nie bylo widac smigiel