Model domu – druk i montaż

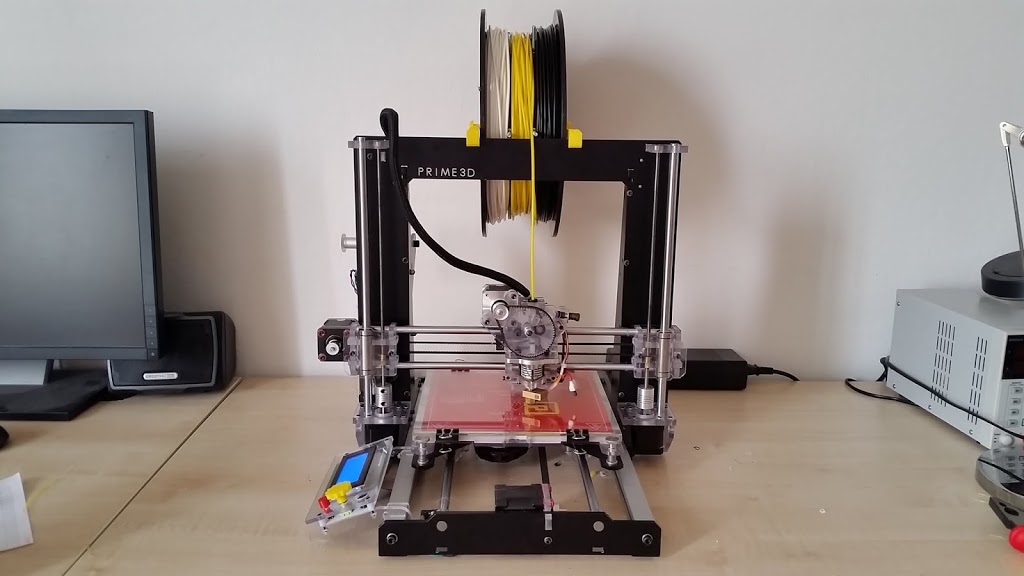

Modelowi domu z drukarki 3D poświęciłem na blogu już 2 wpisy – pierwszy, z nagraniem wideo, przedstawiającym w przyspieszonym tempie proces druku i montażu, drugi – opisujący jak wyglądało projektowanie jego elementów w programie Cubify Design. Warto do tego dodać komentarz, jak Prime3D poradził sobie z wykonaniem modelu, i jakie problemy pojawiły się na etapie druku, późniejszej obróbki elementów oraz podczas ich klejenia.

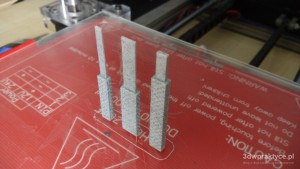

Drukując poszczególne elementy eksperymentowałem z dyszami o różnej średnicy – 0,2, 0,3 i 0,4 mm. Do elementów z najdrobniejszymi szczegółami – kominów i podmurówki – użyłem najbardziej precyzyjnej dyszy, czyli tej z otworem 0,2 mm. Pozwoliło to uzyskać dokładniejsze odwzorowanie detali:

Niestety dysza dość szybko się przytkała i przy kolejnych wydrukach filament ledwo się przez nią przeciskał. Po kilku nieudanych próbach jej wyczyszczenia w końcu dałem spokój (jeszcze do tego wrócę). Pozostałe elementy domu drukowałem z wykorzystaniem dyszy 0,3 oraz 0,4 mm – z nimi nie było już żadnych problemów.

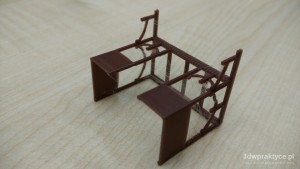

Co ciekawe, przy druku konstrukcji ganku okazało się, że element ten lepiej wychodzi z dyszą 0,4 mm niż 0,3 mm. Ganek był drukowany w odwróconej pozycji bez materiału podporowego, i przy tworzeniu fragmentów częściowo zawieszonych w powietrzu lepiej zachowywał się filament przeciskany przez dyszę o nieco większym otworze. Podczas druku ganku można było zaobserwować jak drukarka tworzy tzw. most, czyli rozpina filament w powietrzu między dwoma wspornikami (widać to również na pełnym nagraniu wideo):

Innym problemem, jaki napotkałem w trakcie druku były nitki zostawiane przez drukarkę na wykonywanych elementach. Najbardziej było to widoczne w przypadku ganku, i ścian, gdzie głowica wykonywała najwięcej skoków w powietrzu:

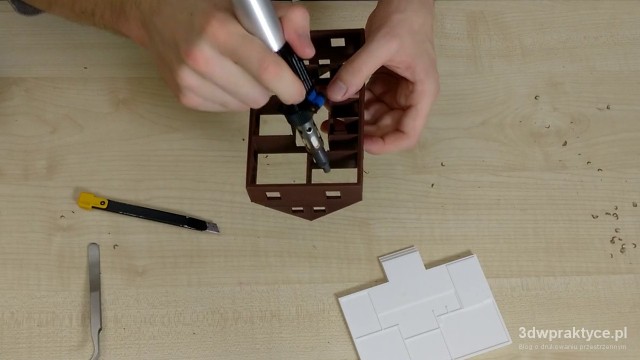

Efekt tego typu można zniwelować za pomocą odpowiednich ustawień retrakcji. Niestety po ostatniej wymianie hotendu nie miałem okazji dobrać odpowiednich parametrów tak, żeby drukarka zrywała wychodzący z dyszy filament przed każdym przemieszczeniem się w kolejne miejsce. Nitki które już są na wydruku można odciąć za pomocą noża lub usunąć papierem ściernym, jednak jest z tym nieco pracy – a na elemencie mogą pozostać ślady po obróbce. Sposobem który czasami stosuję jest bardzo ostrożne przytopienie ich strumieniem gorącego powietrza z palnika gazowego. Pozostałe resztki nitek są na tyle kruche, że łatwo je usunąć za pomocą nożyka lub twardego pędzla:

Jeśli chodzi o rodzaj tworzywa wykorzystanego w projekcie, to początkowo planowałem wydrukować główną część domu z filamentu LayWood, składającego się w 40% drewna. Jednak z powodu kłopotów ze zdobyciem tego tworzywa końcu zdecydowałem się użyć brązowego PLA. Myślę że ostatecznie miało to dobry wpływ na dokładność wykonania różnych detali domu.

Ciekawym filamentem użytym do druku niektórych części był Spectrum Stone Age Dark – tworzywo zawierające drobinki kryształowego oraz czarnego pyłu. Wydruki wykonane z tego materiału mają chropowatą, błyszczącą powierzchnię, i są całe usiane malutkimi czarnymi kropkami. Niejednolita powierzchnia rzeczywiście sprawia, że granice między warstwami wydruków są mniej widoczne. Z filamentu wykonałem elementy podmurówki oraz kominy (jednak te ostatnie zastąpiłem w końcu wydrukami z brązowego PLA – bardziej odpowiadającego kolorem kominom w rzeczywistości).

Wydrukiem, który wyszedł najgorzej ze wszystkich był fragment konstrukcji dachu, trzymający razem płytki z dachówkami. Element ten składał się z 2 powierzchni połączonych pod kątem 95 stopni, z wyciętymi otworami na kominy i dach ganku. Niestety przy druku w jednym kawałku w naturalnej pozycji model stykał się ze stołem jedynie niewielką, dolną powierzchnią. Żeby poprawić przyczepność i zredukować drgania obiektu w trakcie druku dodałem w projekcie dodatkowe ścianki, do późniejszego wycięcia. Całość drukowałem z warstwą 0,3 mm (co zajęło Prime’owi ok. 1 godziny i 40 minut). Element wyszedł wyjątkowo brzydko, jednak ponieważ i tak nie miał być widoczny, odpuściłem sobie próby wykonania go ponownie.

Chęć zaoszczędzenia sobie czasu na drukowaniu skończyła się tym, że musiałem poświęcić koło godziny na wycięcie niepotrzebnych fragmentów oraz wyszlifowanie wydruku. Można było to zrobić dużo lepiej, puszczając druk wolniej, z większą precyzją, i ustawiając model względem powierzchni stołu w bardziej przemyślany sposób (np. na boku). Również sporo dodatkowej obróbki kosztowało mnie dopasowanie kominów, które nie chciały się zmieścić w otworach w głównej części domu.

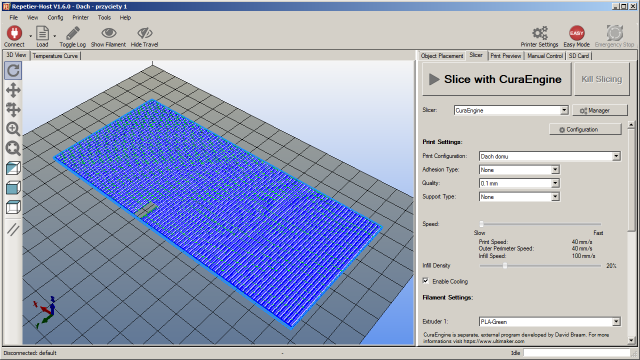

Do pocięcia elementów modelu na warstwy użyłem standardowo Slic3ra. Program poradził sobie z wszystkimi częściami, z wyjątkiem powierzchni dachu – jego struktura, składająca się z ok. 1500 (!) dachówek na stronę (ponad 35 tys. wierzchołków w pliku STL), okazała się zbyt złożona. Po jakiejś godzinie czekania na G-code uznałem że użycie Slic3ra w tym wypadku nie ma sensu. Na szczęście szybko z dachem poradziła sobie Cura (przygotowanie do druku jednej połówki zajęło jej ok. 20 sekund).

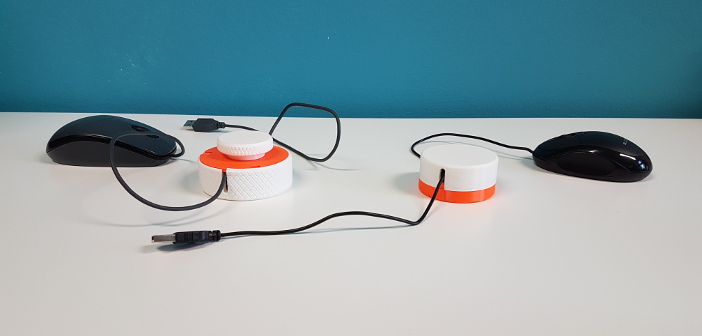

Do łączenia ze sobą elementów wykorzystałem 2 rodzaju kleju: dwuskładnikowy Poxipol i zwykłą kropelkę. Obydwa dość dobrze się sprawdzają przy klejeniu PLA, przynajmniej na potrzeby modelarskie, gdzie nie jest konieczna szczególna wytrzymałość. Poxipolu używałem tam, gdzie potrzebne było wypełnienie szczelin między łączonymi elementami – w przypadku dachu oraz połączenia między gankiem a fundamentem. Kropelką skleiłem wszystkie pozostałe, dobrze dopasowane elementy (ściany, okna, podmurówkę, fundament oraz elementy ganku). Kominy nie zostały w ogóle przyklejone – można je w łatwy sposób wysuwać w celu otwarcia dachu.

Używanie kropelki w porównaniu z Poxipolem jest o tyle wygodne, że klejenie następuje praktycznie od razu. Jednak w przypadku PLA łatwo o pozostawienie na wydruków białych śladów, jeśli użyjemy tego kleju za dużo i wypłynie on poza miejsce styku łączonych elementów. Na poniższym zdjęciu widać przebarwienie po nieudanej próbie przyklejenia ganku do ścian domu:

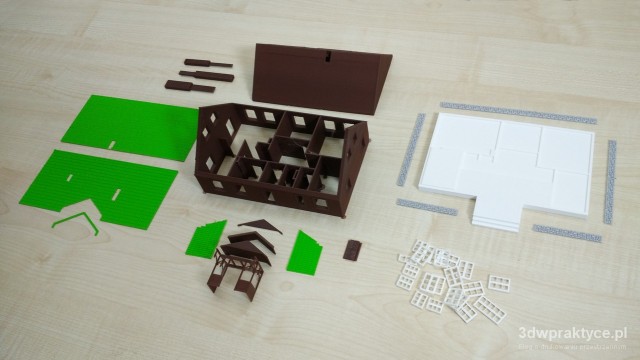

Dom ostatecznie powstał w 2 egzemplarzach (różniących się jedynie kolorem podmurówki). Druk jednego kompletu części zajął ok. 16 godzin, późniejsza obróbka i montaż – niecałe 4 godziny. Ilość filamentu zużytego na wykonanie jednego modelu to ok. 160 gramów.