GekonWeld – kolejne podejście do druku na zimnym stole

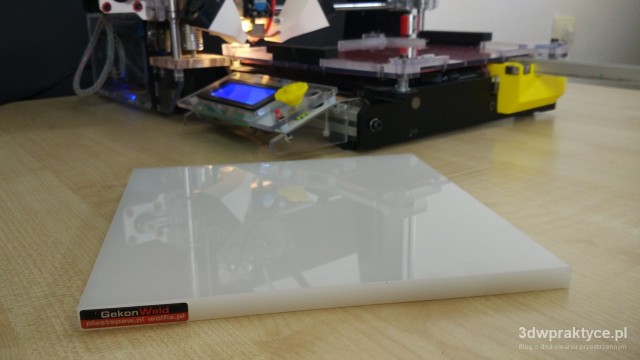

Jednym z nowych dodatków, który miałem okazję ostatnio wypróbować na swojej drukarce 3D, jest podkładka GekonWeld. Ma ona postać grubej na 10 mm, błyszczącej białej płyty, do zamocowania na wierzchu platformy roboczej. Jej zastosowanie jest podobne jak przy produktach typu BuildTak czy Gamplate – ma ona za zadanie utrzymać wydruki przyklejone do stołu podczas ich powstawania, eliminując takie zjawiska jak częściowe lub całkowite odklejanie tworzonych modeli (znane chyba każdej osobie eksperymentującej z niskobudżetowym drukiem 3D).

Tym, co różni podkładkę GekonWeld od wcześniej wspomnianych naklejek na platformę roboczą jest to, że jest to sztywna płyta, którą (co jest dość istotne) dużo trudniej uszkodzić zbyt nisko ustawioną, rozgrzaną dyszą, lub podczas zdejmowania mocno przyklejonych wydruków. W razie poważniejszych zarysowań płytę można też wygładzić szlifując ją papierem ściernym. Inną ważną różnicą jest, że podkładki GekonWeld nie należy w ogóle podgrzewać. Siłę przyklejania modeli można regulować na 2 sposoby:

- Minimalnie zwiększając lub zmniejszając odległość dyszy od stołu przy druku pierwszej warstwy (im mniejszy dystans, tym mocniej model będzie przytwierdzony do stołu)

- Podnosząc lub zmniejszając temperaturę druku pierwszej warstwy (im wyższa, tym klejenie mocniejsze).

Podkładka została stworzona do pracy z PLA i ABSem – producent nie pisze nic na temat innych materiałów. Po szczegółowe instrukcje dotyczące korzystania z GekonWeld odsyłam na stronę http://filament-3d.pl. W dalszej części artykułu skupię się możliwościach zamontowania tego produktu w drukarce Prime.

Jednym z problemów, jaki zresztą wcześniej przewidziałem, było jak przyczepić płytę do platformy roboczej drukarki. Producent zaleca przytwierdzenie jej za pomocą klipsów biurowych (nie są dołączane do podkładki – należy je zdobyć oddzielnie). Niestety podkładka, mająca wymiary 20 x 20 cm nie sięga do granic stołu Prime’a, dlatego trzeba by użyć klipsów (buldogów) nieco większego kalibru. Nie chcąc dodatkowo ograniczać przestrzeni roboczej (przy brzegu GekonWeld, tam gdzie sięgałyby klipsy nie można byłoby niczego drukować) wymyśliłem inne, pewniejsze rozwiązanie: dodatkowe ograniczniki montowane przy krawędziach platformy drukarki.

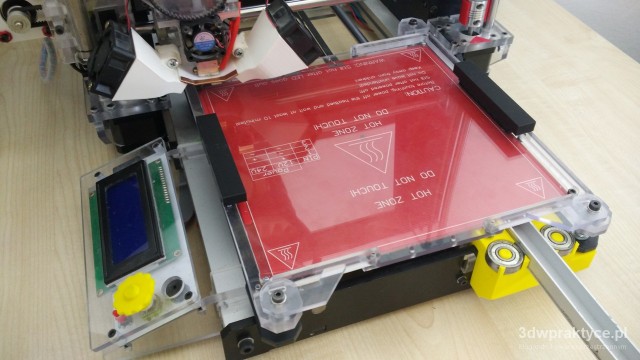

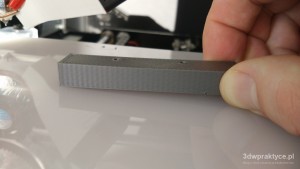

Rozwiązanie jest dość proste i przypomina nieco łapki do szyby zapobiegające jej uciekaniu na boki. Ograniczniki do podkładki GekonWeld również wykorzystują otwory w poliwęglanowej płycie, stanowiącej bazę platformy Prime’a (uwaga – w nowych drukarkach już tych otworów nie ma, więc należałoby je albo wywiercić, albo zamocować ograniczniki w inny sposób). Żeby zredukować nieco masę i wysokość platformy, usunąłem szybę i izolację płyty grzewczej, a samą płytę grzewczą przykręciłem… po spodniej stronie wcześniej wspomnianej poliwęglanowej bazy stołu. Oczywiście najlepiej byłoby całkiem odłączyć ją od drukarki, ale wymagałoby to większego nakładu pracy związanej z wywlekaniem wszystkich kabli idących aż do puszki z elektroniką. Na poniższym zdjęciu widać odchudzoną platformę Prime’a już z 2 ogranicznikami (na razie wykonanymi bardzo prowizorycznie):

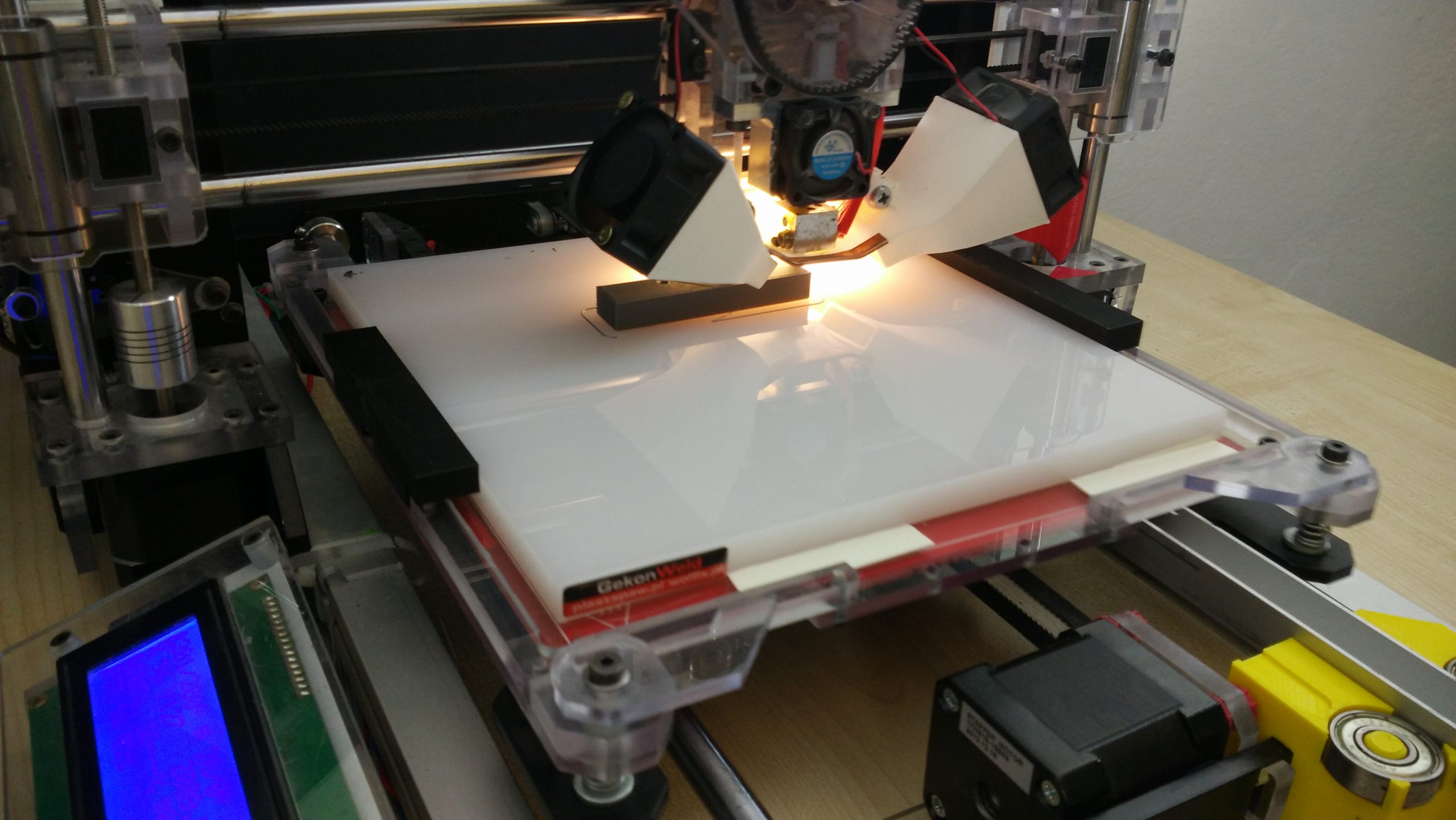

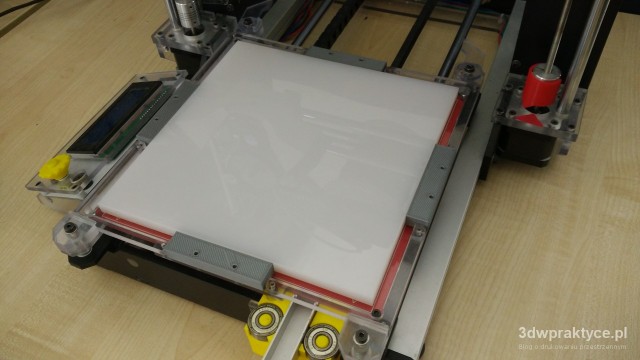

Na tak przygotowanej platformie podkładka GekonWeld była już przytwierdzona w osi X. Czarne ograniczniki wyszły za wysokie, dlatego (już na zamontowanej, i tymczasowo zabezpieczonej taśmą podkładce) wydrukowałem nowe, pasujące egzemplarze. Całość wyszła następująco:

Dużym minusem takiego montażu podkładki jest konieczność rozkręcania platformy roboczej drukarki (w razie gdybym chciał wrócić do druku na szkle, czeka mnie kilkanaście minut pracy z kluczem imbusowym, i późniejsza równie czasochłonna regulacja wysokości stołu). Niewątpliwym plusem jest natomiast możliwość szybkiego zdejmowania całej płyty GekonWeld przez podniesienie jej do góry:

Jak już wspomniałem, podczas pierwszych testów płyta posłużyła do wydrukowania… docelowych ograniczników ze srebrnego PLA. Przed pocięciem modelu na warstwy ustawiłem w Slic3rze dodatkowy dystans między dyszą a stołem (Z offset) i po każdej próbie druku sukcesywnie go zmniejszałem, aż pierwsza warstwa zaczęła się poprawnie przyklejać. Na początku – przy zbyt dużej odległości – wydruk zaczynał się tak:

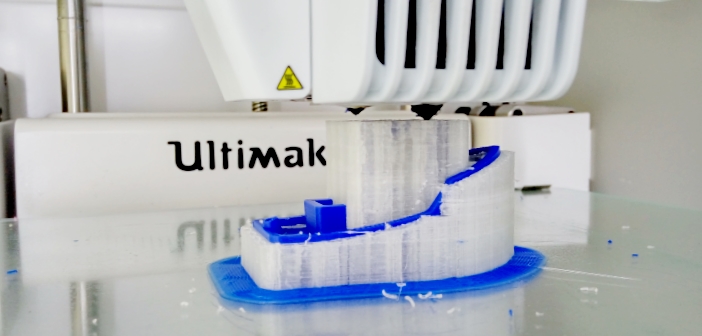

Wbrew początkowym obawom (osobiście dość sceptycznie podchodzę do tego typu nowości) okazało się, że po odpowiednim ustawieniu odległości dyszy od stołu, drukowane modele całkiem ładnie przyklejają się do podkładki. W niektórych sytuacjach GekonWeld trzymał nawet zbyt mocno. Zamiast szpachelki (dodawanej w zestawie z podkładką) do podważenia modeli użyłem ostrej krawędzi noża.

Mimo że płyta ma powierzchnię 20 x 20 cm, faktycznym obszarem, na którym da się drukować w przypadku Prime’a jest coś koło 19 x 19 cm. Na poniższym zdjęciu widać ścieżkę kalibracyjną o tych wymiarach – niestety w mojej drukarce nie da się ustawić ekstrudera w pozycji zerowej bliżej lewej strony, dlatego wydrukowany model jest przesunięty nieco w prawo. Na upartego można byłoby wydrukować asymetryczne ograniczniki, tak żeby cała podkładka znajdowała się bliżej prawej strony platformy.

Modele ograniczników umieściłem na Thingiverse pod nazwą Prime3D GekonWeld adapter. Po wydrukowaniu powinny dość dokładnie przylegać do brzegów płytki GekonWeld, tak żeby zapobiec jej nawet minimalnym ruchom w poziomie. W razie wystąpienia luzów można je lekko przeskalować w jednej osi.

Tyle na wstępie – w kolejnym odcinku napiszę więcej na temat samych wydruków, zarówno małych jak i trochę większych.

Ciekawa rzecz. Z niecierpliwością poczekam na wydruki z ABS-u skoro twórca płyty podaje że nie trzeba podgrzewa stołu i to będzie się trzymać;) Bo jak nie zobaczę to nie uwierzę:)

Pozdrawiam

Adam

Z moich testów wynika, że można drukować z ABS na zimnym stole wykorzystując Ooze Shield czy inne tego typu dodatki w slicerze jednak metodą prób i błędów trzeba praktycznie do każdego modelu dobierać prędkość i wysokość głowicy przy pierwszej warstwie. Dla małych obiektów będzie to szybciej i wyżej, wtedy dobrze odchodzi, dla dużych wolniej i nieco niżej aby mocniej trzymało, niestety potrafi się bardzo mocno wpoić w samą płytkę, a przecieranie i równanie najlepiej na drobnym papierze pod bieżącą wodą zajmuje godziny aby było jak dawniej. Moim zdaniem do PLA jest idealne, ale nie do ABS.