Drukowanie supportów z PVA na Ultimakerze 3

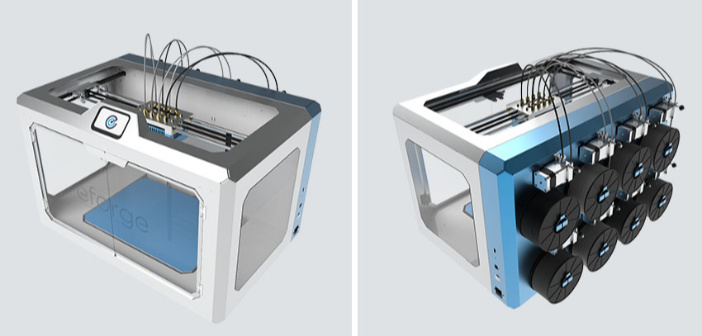

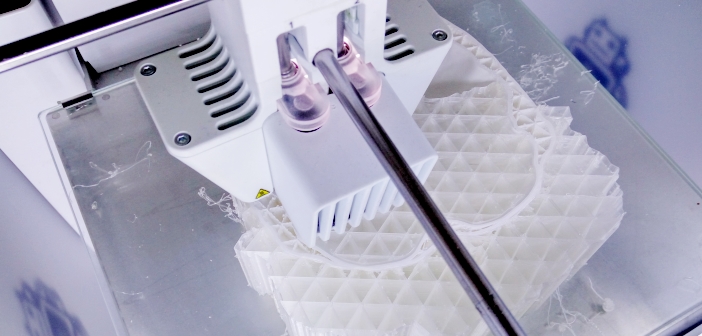

Od ponad pół roku mamy przyjemność pracować na drukarce 3D Ultimaker 3, wyposażonej w dwie głowice drukujące. Urządzenie jest wyposażone w dwa typy głowic – AA dedykowanej do pracy z materiałami budulcowymi jak PLA, ABS i nylon oraz BB – przeznaczonej wyłącznie do drukowania z PVA – materiału podporowego, rozpuszczalnego w wodzie. Przez ten czas dość dobrze zapoznaliśmy się ze specyfiką pracy na dwóch głowicach drukujących, a w szczególności niuansami związanymi z PVA – zarówno pod kątem jego drukowania, jak i usuwania. Oto opis naszych doświadczeń i garść związanych z nimi przemyśleń…

Na chwilę obecną Ultimaker oficjalnie wspiera tylko równoczesne drukowanie z PLA i PVA oraz nylonu i PVA. ABS może być również łączony z tym materiałem podporowym, ale producent ani nie gwarantuje tutaj 100%-wego powodzenia, ani my tego póki co jeszcze nie testowaliśmy – dlatego niniejszy artykuł będzie poświęcony wyłącznie dwóm pierwszym konfiguracjom.

Jak wygląda druk 3D z PVA?

Szczegółowy proces druku 3D z PLA i PVA opisałem w artykule z marca br. opublikowanym na łamach Centrum Druku 3D. W ramach przypomnienia (oraz dla tych, którzy nie mieli okazji go jeszcze przeczytać), oto kilka najważniejszych informacji na ten temat:

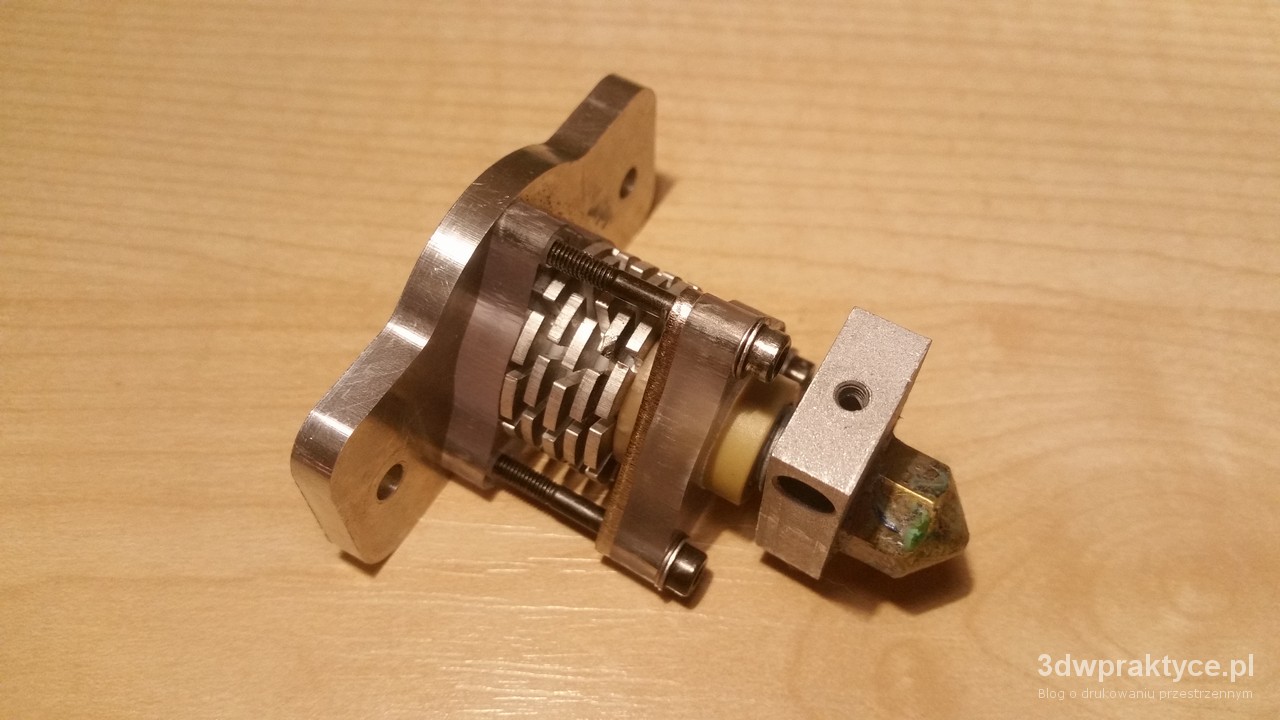

- głowice Ultimakera 3 noszą nazwę PRINT CORE i występują w dwóch rodzajach: AA i BB

- tak jak wspominałem we wstępie, AA są dedykowane wyłącznie do materiałów budulcowych, a BB podporowego PVA; obydwa PRINT CORE różnią się od siebie budową, dlatego nie należy wykorzystywać ich do pracy z innymi materiałami, gdyż wpłynie to negatywnie na pracę urządzenia

- PRINT CORE mają zmienne wysokości – ten który w danej chwili nie pracuje, jest uniesiony do góry, niwelując ryzyko przypadkowego zahaczenia głowicą o wydruk

- zmiana głowic odbywa się poprzez zaparkowanie modułu drukującego w prawym, tylnym rogu drukarki 3D i wsunięcie specjalnego przełącznika w szczelinę na jej obudowie; moduł się przesuwa, a głowice zmieniają się pozycjami względem siebie

- gdy głowica, która w danej chwili drukuje kończy pracę, jej temperatura zaczyna się obniżać, dzięki czemu filament nie wypływa z niej, gdy pracę kontynuuje druga głowica; równocześnie temperatura nieaktywnej głowicy wzrasta tak, aby po przełączeniu się modułu drukującego była od razu gotowa do pracy

- aby maksymalnie przyspieszyć pracę, głowice drukują po dwa obrysy równocześnie; głowice drukują: start, AA 1 obrys, BB 2 obrysy, AA 2 obrysy, BB 2 obrysy (…) AA 2 obrysy, BB 1 obrys, koniec.

Generalnie praca z Ultimakerem 3 jest praktycznie bezobsługowa. Jeżeli mamy założone obydwa filamenty, wystarczy uruchomić wydruk – cała reszta odbywa się automatycznie (urządzenie jest wyposażone w system aktywnego poziomowania stołu roboczego).

Cała sztuka sprowadza się do poprawnego wygenerowania pliku G-CODE w oprogramowaniu sterującym – CURA. Teoretycznie jest to również banalnie proste, ale jak zawsze “diabeł tkwi w szczegółach”.

Generowanie podpór z PVA w CURA

CURA z profilem dla Ultimakera 3 (w wersji standardowej i Extended) posiada w prawym panelu narzędziowym dwie zakładki – jedną dedykowaną PRINT CORE AA, drugą BB. Ustawienia dla jednej i drugiej głowicy są niezależne – możemy zatem np. drukować model z wypełnieniem 100%, a struktury podporowe z 25%. To samo dotyczy oczywiście wszystkich ustawień zaawansowanych, których w CURA jest multum. Jest to bardzo przydatne przy bardzo dużych wydrukach 3D, gdzie kwestia indywidualnych ustawień struktury podporowej może zredukować nam całkowity czas pracy np. z 7 dni do 3-4.

Gdy włączymy w CURA opcję “Enable support”, poniżej w menu rozwijanym będziemy mieli dostępne dwie opcje: “Print core 1” i “Print core 2”. Wybór pierwszego będzie oznaczał, że podpory zostaną wydrukowane “klasycznie” z tego samego materiału co sam model, a wybór drugiego uaktywni drugą głowicę drukującą.

Z doświadczenia wiemy też, że chcąc drukować podpory z PVA zdecydowanie powinniśmy włączyć też funkcję “Build Plate Adhesion”, czyli wygenerować raft. Jest to bardzo ważne, gdy model będzie opierał się o cienkie podpory – PVA bez porównania lepiej trzyma się warstwy plastiku niż samego stołu roboczego, pokrytego nawet najlepszym preparatem adhezyjnym. Jeżeli nie chcecie w 10-tej godzinie druku 3D martwić się, jak wyjdzie Wam wydruk bez podpory, która chwilę temu odkleiła się od stołu, po prostu wygenerujcie raft. To nie zagwarantuje Wam tego, że podpora np. się nie złamie w połowie wysokości, ale przynajmniej ograniczy ryzyko opisane powyżej.

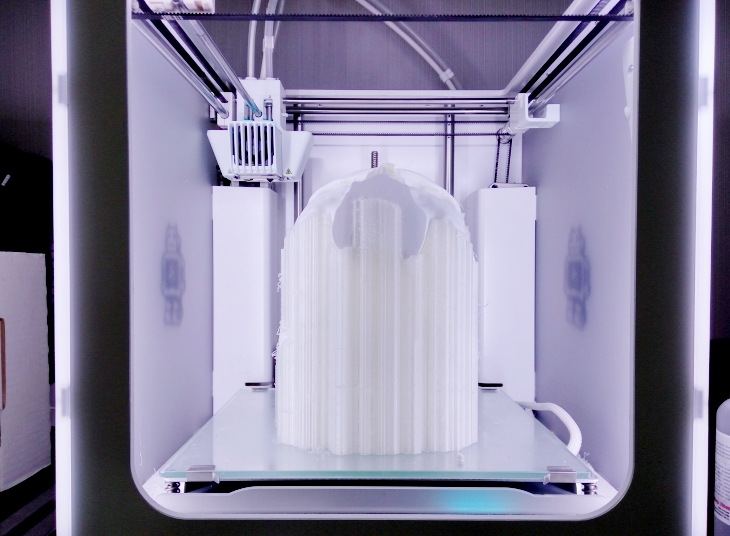

Drukowanie z podporami drukowanymi z PVA jest długie… Musimy pogodzić się z tym, że średniej wielkości wydruki 3D będą powstawały nam w czasie kilkudziesięciu godzin – czasem 2-4 dni. Dla porównania powyższy model serca o wymiarach XYZ: 81 x 88 x 120 mm, wypełnieniem 25% i trybem pracy “Normal Quality” (warstwa 0,1 mm) będzie drukował się:

- z PLA i materiałem podporowym PVA – 2 dni, 4 godziny i 28 minut

- tylko z PLA (model + podpory) – 1 dzień, 5 godzin i 42 minuty.

Różnica wynosi blisko 100%, jednakże w pierwszym przypadku jesteśmy w stanie wydrukować model, który po wypłukaniu PVA będzie pusty w środku, a w drugim będzie on na zawsze wypełniony w 25% strukturą podporową. Kwestia potrzeb i wyboru…

Oczywiście powyższe czasy dotyczą domyślnych ustawień CURA dla Ultimakera 3. Tak jak wspomniałem, korzystając z ustawień zaawansowanych możemy próbować zmniejszyć ten czas zmieniając ustawienia dla podpór, jednakże wymaga to doświadczenia. Ponadto przy tego typu modelu o takich rozmiarach, wszystko co zaoszczędzimy to kilka godzin – nie ma szans na to, aby zbliżyć się do drugiego wyniku – chyba, że kosztem jakości lub podwyższonym ryzykiem niepowodzenia przy wydruku, spowodowanego zbyt niskim zagęszczeniem podpór lub ich wiotkością.

Druk 3D z PVA w praktyce

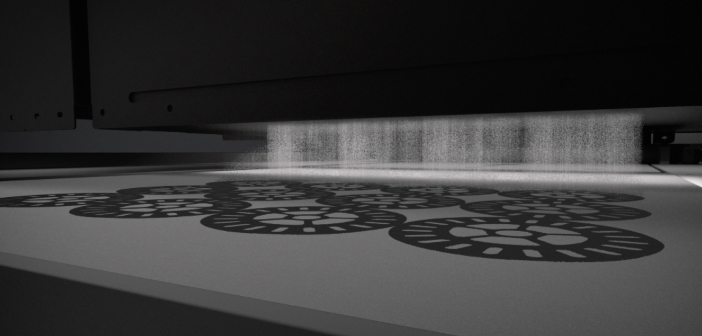

Co do zasady, druk 3D z rozpuszczalnym materiałem podporowym jest pod wieloma względami fantastyczny i otwiera całą masę nowych możliwości w obszarze druku 3D w technologii FDM. Dzięki temu możemy drukować praktycznie dowolne geometrie (oczywiście w granicach rozsądku – to nie to samo co technologie proszkowe CJP lub SLS), zorientowane nawet pod najbardziej nietypowym jak na druk 3D z termoplastów kątem.

W praktyce okazuje się, że proces ten wciąż nie jest jeszcze doskonały, jednakże ma to raczej związek ze specyfiką materiałów, z których drukujemy, niż samego urządzenia. W naszej codziennej pracy w CD3D korzystamy zazwyczaj z:

- PLA od różnych dostawców – najczęściej jest to oryginalny filament Ultimakera, colorFabb, PRO3D

- nylon – tylko oryginalny

- PVA – tylko oryginalny.

Z naszych obserwacji wynika, że:

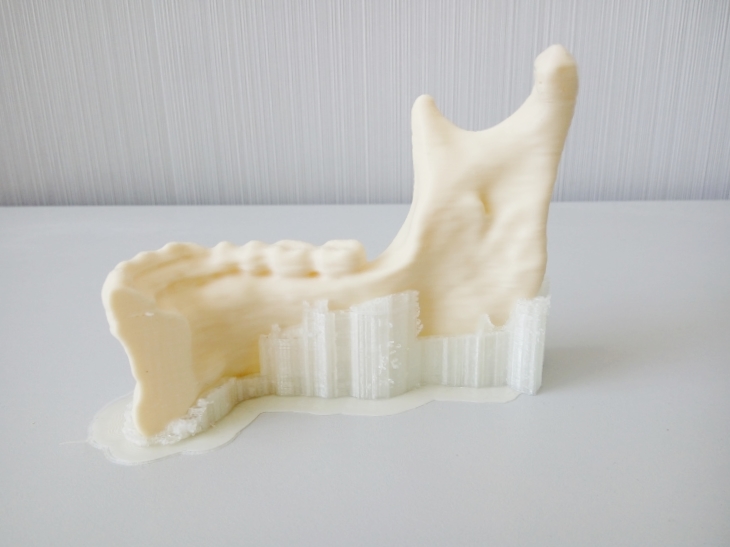

- PLA idealnie drukuje się na podporach z PVA, lecz gdy PVA ma być nadrukowane na PLA pojawiają się z tym problemy; gdy ma być nadrukowana podpora o dużej powierzchni – wszystko przebiega w jak najlepszy sposób; gdy podpora jest niewielka – materiał potrafi zostać na głowicy, a jego pojedyncze nitki plączą się potem po całym stole; koniec końców drukarce 3D udaje się w końcu zbudować strukturę podporową, ale pod względem wizualnym jest ona daleka od ideału; musimy też czyścić stół z luźnych nitek PVA

- nylon fantastycznie drukuje się z PVA (i odwrotnie), pojawiają się za to problemy z retrakcją… jeżeli krawędzią modelu są podpory z PVA, na ich krawędziach zostaną pozostawione pojedyncze kropeczki (kropelki?) nylonu, jeśli sam model – czeka nas “skrobanie” modelu z ich naddatku.

W jednym i drugim przypadku nie wpływa to w żaden sposób na sam wydruk (no może trochę na nylon, gdzie musimy poświęcić trochę czasu na oczyszczenie jego krawędzi), ale zdecydowanie źle wygląda to pod kątem estetyki pracy. Wyobrażenie jest takie, że wydruk po zakończeniu pracy będzie idealny – niestety czasami wygląda to naprawdę kiepsko…

Szczęśliwie wszystko i tak trafia potem do pojemnika z wodą, gdzie brzydko wydrukowane podpory zostają rozpuszczone – na szczęście w znakomitej większości przypadków modele końcowe prezentują się bez znaczącego uszczerbku na jakości. Tzn. czasem się to zdarza, ale ma to charakter jednostkowy i jest zwykle konsekwencją naszych zmian w domyślnych ustawieniach profilu w CURA.

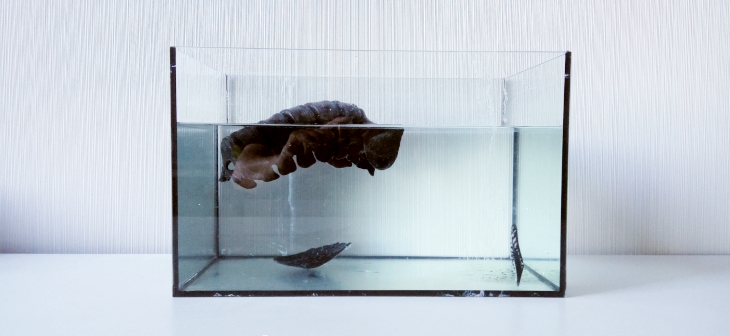

Post-processing, czyli rozpuszczanie PVA w wodzie

Na materiałach promocyjnych Ultimakera wygląda to ślicznie – na pierwszym zdjęciu człowiek wkłada wydrukowany model do akwarium z wodą, na drugim trzyma go na jego dnie, na trzecim wyciąga czysty model z wody, a na czwartym widzimy go idealnie oczyszczonego.

Jak wygląda to naprawdę?

- wrzucamy model do naczynia z wodą – np. akwarium

- model nie tonie – utrzymuje się prawie cały czas na powierzchni wody (chyba, że przykleimy go do dna dzięki na wpół rozpuszczonemu PVA)

- skoro nie tonie, to część podpór pozostaje nad powierzchnią wody i się nie rozpuszcza – musimy poczekać na rozpuszczenie się supportów z dołu i odwrócić model o 180°; czasem to nie zdaje egzaminu, ponieważ geometria jest na tyle specyficzna, że fragment z nierozpuszczonymi podporami zawsze wypływa na wierzch… musimy wtedy zacząć kombinować i dociążać model lub dociskać go czymś do dna

- znakomita większość podpór rozpuszcza się relatywnie szybko – niestety w jego różnych zakamarkach pozostają niewielkie fragmenty, na których rozpuszczenie będziemy czekać “w nieskończoność”…

- PVA rozpuszczone w wodzie nie jest toksyczne i możemy je z powodzeniem zutylizować w kanalizacji; niestety jest lepkie i pozostawia plamy na tkaninach (lub wykładzinie!); praca z PVA w opisanych powyżej, amatorskich warunkach, to proces mokry i poniekąd brudny… jeżeli będziemy dociskać model do dna szpachelką, na jej krawędzi zawsze osadzi się na wpół rozpuszczone PVA i będziemy musieli je zeskrobywać po wyschnięciu; to nie problem – ale dodatkowa czynność, którą należy wykonać (możemy oczywiście wrzucić na koniec szpachelkę do pojemnika z wodą)

- woda, w której rozpuszczamy PVA dość szybko staje się mętna, więc musimy ją relatywnie często wymieniać; spróbujcie to często robić z akwarium…

- po wszystkim modele trzeba wysuszyć; to również trwa…

Koniec końców bywa, że model który drukowaliśmy 3-4 godziny potrzebuje 7-8 godzin na to, aby w pełni pozbyć się podpór. Tzn. główna część PVA rozpuści się szybko – większość czasu spędzimy na czekanie, aż rozpuszczą się niewielkie kawałki materiału, skupionego we swoiste kropelki. Możemy je próbować usuwać ręcznie cążkami, ale jest to trudne, gdyż PVA w tej formie jest bardzo elastyczne i “ciągliwe”. Lepiej mimo wszystko poczekać.

Żeby przyspieszyć cały proces:

- powinniśmy mieć cały czas podgrzaną wodę, najlepiej do temperatury ok. 40°C (przy wyższej PLA może zacząć się odkształcać)

- woda powinna mieć stałą cyrkulację – teoretycznie wystarczy do tego zwykła pompka akwariowa

- wodę powinno się w miarę często wymieniać; gdy zaczyna robić się mętna, czas rozpuszczania materiału zacznie się istotnie wydłużać…

Mówiąc krótko, idealna byłaby do tego dedykowana stacja do post-processingu, jaką posiada np. Stratasys. Niestety koszt stacji jest wyższy niż koszt Ultimakera 3 (albo i kilku…).

Podsumowanie

Drukowanie 3D w technologii FDM z wykorzystaniem dedykowanego materiału podporowego wynosi nas na zupełnie inne poziomy dostępnych możliwości, ale stawia też przed nami nowe wyzwania. Koniec końców usuwanie podpór poprzez ich wypłukiwanie jest wciąż dużo lepsze niż żmudne i frustrujące wyrywanie cążkami tych wydrukowanych z tego samego materiału (szczególnie z PLA). Musimy tylko pamiętać, że nie wygląda to tak idealnie jak na reklamach – to wciąż tylko druk 3D, który jak doskonale wiemy, jest wymagającą technologią.