Praca z żywicą Dental Model na The Form 2

Formlabs odniósł ze swoimi drukarkami 3D The Form 1 i The Form 2 niekwestionowany sukces na światowym rynku druku 3D za sprawą dwóch rzeczy: pierwsza to opracowanie pierwszej, desktopowej i co za tym idzie taniej drukarki 3D drukującej w fotopolimerowej technologii SLA (utwardzanie żywicy wiązką lasera); druga to wysoka jakość wydruków przestrzennych jakie możemy osiągnąć na urządzeniu. O ile początkowo nie było tak oczywiste (pierwsza generacja drukarek 3D – The Form 1, była dość wymagająca jeśli chodzi o obsługę i osiągnięcie powtarzalności), o tyle wraz z wprowadzeniem do sprzedaży modelu The Form 2, Formlabs ostatecznie awansował do pierwszej ligi producentów drukarek 3D i z każdym kolejnym rokiem umacnia swoją pozycję.

Tak jak opisywaliśmy to w wielu poprzednich artykułach na łamach Centrum Druku 3D i 3D w praktyce, konstrukcyjnie The Form 2 jest dość prostym urządzeniem. Sercem drukarki 3D jest galvo poruszające lustrem odbijającym wiązkę lasera, który utwardza żywicę w kontenerze. To co jednak czyni urządzenie wyjątkowym, jest coraz szersza paleta specjalistycznych materiałów eksploatacyjnych, dzięki którym może być wykorzystywane przy produkcji naprawdę profesjonalnych i specjalistycznych aplikacji. Przykładem mogą być tutaj żywice Dental Model i Dental SG – materiały dedykowane dla branży medycznej.

Dental Model to żywica służąca do tworzenia modeli anatomicznych – w szczególności dla protetyków, chociaż biorąc pod uwagę jej właściwości, nie ma to większego znaczenia. Jej dwie najważniejsze cechy to pomarańczowy kolor typowy dla modeli anatomicznych oraz świetne właściwości związane z ich późniejszą obróbką (szlifowanie). Jej koszt to 1107 PLN brutto za 1 litr, a więc nieco więcej niż standardowe materiały (CLEAR, BLACK, WHITE czy GREY kosztujące 787 PLN brutto).

Dental SG to żywica biokompatybilna – modele z niej wykonane mogą po dezynfekcji być używane podczas operacji lub zabiegów chirurgicznych (czyli mieć kontakt z żywą tkanką). Jej koszt jest odpowiednio wyższy (2185 PLN brutto za 1 litr) ale i przeznaczenie zupełnie inne. Wkrótce przedstawimy więcej informacji na temat tego materiału.

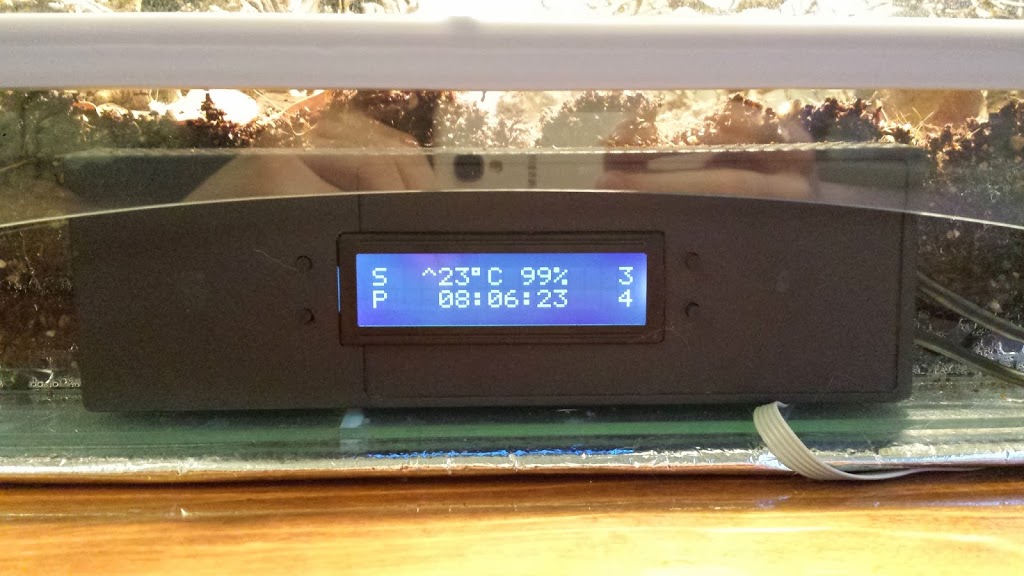

Z uwagi na specyfikę koloru, w Dental Model użyto dość mocnego pigmentu czego konsekwencją jest to, że przed użyciem materiału, należy go dość mocno wymieszać (potrząsając po prostu kartridżem przed jego instalacją). Podczas pracy nie ma z tym już żadnego problemu. Gdy żywica jest przez dłuższy czas nieużywana, a my zdjęliśmy pojemnik (Resin Tank), po ponownym zainstalowaniu jej w drukarce 3D może na jej powierzchni pojawić się coś na kształt “mlecznego kożucha”. Należy wtedy wymieszać ją za pomocą ramienia mieszającego drukarki 3D, bądź użyć do tego szpachelki (z tym że trzeba używać jej delikatnie i nie uszkodzić dna pojemnika na żywicę. My mieliśmy przerwę w używaniu tego materiału na poziomie ok. 3 miesięcy. Po zastosowaniu w/w działań kolejne modele drukowały się bez najmniejszych problemów.

Mimo swojej nazwy i charakterystycznego koloru, Dental Model nie różni się zanadto swoimi właściwościami od typowych żywic budulcowych. Po zakończeniu pracy, wydruki kąpiemy w taki sam sposób jak inne, “zwykłe” żywice. Dotyczy to zarówno stacji “analogowej”, jak i automatycznej stacji Form Wash. W tym drugim urządzeniu czas płukania wydruków w alkoholu izopropylowym trwa 10 minut.

Tak jak wspomniałem, żywica Dental Model jest bardzo przyjemnym materiałem w dalszej obróbce. Ewentualne ślady po supportach szlifuje się bardzo szybko i łatwo, lecz co najważniejsze, nie pozostawiają one po narzędziach i materiałach szlifierskich żadnych śladów.

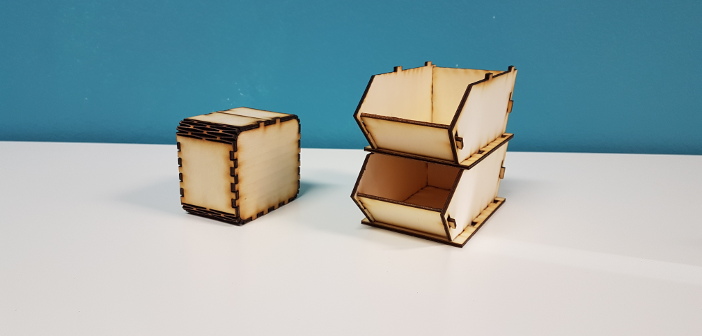

Efekt po usunięciu struktur podporowych i tylko minimalnym szlifowaniu powierzchni:

Porównanie efektów szlifowania detalu na Dental Model i Grey:

Podsumowując to fantastyczny model do produkcji precyzyjnych i skomplikowanych detali anatomicznych. Efekty końcowe są naprawdę imponujące.