Produkcja niskoseryjna na The Form 2

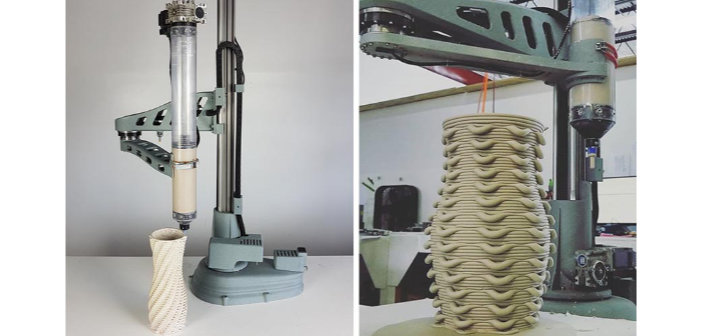

Obiegowe przekonanie jest takie, że technologie druku 3D z żywic światłoutwardzalnych są idealne w tworzeniu bardzo precyzyjnych modeli protoypowych, natomiast chcąc prowadzić produkcję niskoseryjną należy zwrócić się w kierunku metod SLS (selektywne spiekanie sproszkowanych tworzyw sztucznych), lub FDM (druk 3D z termoplastów) – lecz w tym wypadku tylko pod warunkiem relatywnie prostej geometrii i raczej niewielkich gabarytów. Tymczasem produkcja niskoseryjna z wykorzystaniem żywic fotopolimerowych jest jak najbardziej możliwa, o ile rzeczy jakie zamierzamy przy tym tworzyć spełniają odpowiednie warunki…

Największymi barierami przy seryjnej produkcji detali w technologii SLA są długi czas druku 3D oraz złożony post-processing. Z uwagi na to, że wysokość drukowanych warstw wynosi zwykle 0,025 – 0,05 mm, czas potrzebny na wyprodukowanie danego elementu jest z natury rzeczy dłuższy, niż w przypadku popularnego FDM, gdzie rzadko drukujemy rzeczy na warstwach niższych niż 0,1 mm (a zwykle jest to 0,15 – 0,2 mm). Dodatkowo wydrukowane detale trzeba kąpać w alkoholu izopropylowym w celu oczyszczenia ich z nieutwardzonej żywicy i w niektórych przypadkach dodatkowo naświetlać UV.

A co jeśli mamy za zadanie wyprodukować dużą liczbę małych, precyzyjnych modeli? Wbrew pozorom technologia SLA może się tutaj świetnie odnaleźć i być z powodzeniem zastosowana. Poniższy przykład przedstawia produkcję drobnych gadżetów wykonanych na drukarce 3D The Form 2, jednakże może mieć zastosowanie także w obszarze zupełnie innych – dużo bardziej funkcjonalnych modeli, które mogą zostać użyte jako docelowe, finalne elementy konstrukcyjne urządzeń lub maszyn.

Zanim przejdziemy dalej, musimy pamiętać o dwóch warunkach bezwzględnych, które uczynią tego typu zadanie sensownym:

- niewielkie gabaryty drukowanego modelu, nieprzekraczające 2-4 cm w dowolnej z osi

- relatywnie prostą (jak na metodę SLA) geometrię, która nie będzie wymagała stosowania skomplikowanych struktur podporowych.

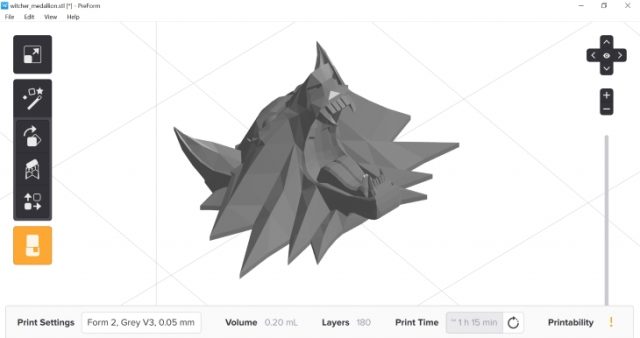

Za pomocą drukarek 3D The Form 2 możemy zatem drukować koła zębate, drobne elementy konstrukcyjne, obudowy, zaciski i szereg innych rzeczy, które charakteryzują się małym rozmiarem i nie są możliwe do wydrukowania z termoplastów w technologii FDM. My drukowaliśmy Wiedźmińskie medaliony o długości zaledwie 15 mm i wysokości 12 mm. Służą nam jako gifty, które wręczamy osobom / firmom, które odwiedzają nas podczas różnego rodzaju szkoleń, konsultacji czy innych spotkań biznesowych i są dowodem na to, jakie efekty można osiągnąć stosując druk przestrzenny z żywic.

Model, który drukowaliśmy znajduje się na Thingiverse, a jego twórcą jest użytkownik serwisu – Jooxoe3i.

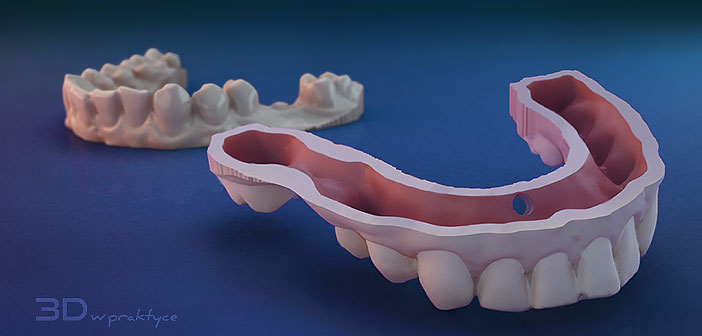

Modele przygotowujemy do druku w oprogramowaniu PreForm. Pojedynczy model drukowany z żywicy GREY na warstwie 0,05 mm i domyślnych ustawieniach slicera drukuje się 01:15.

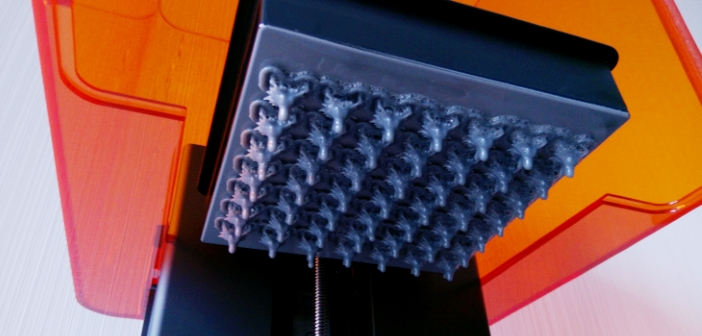

Maksymalna liczba modeli, jaka zmieści się nam na stole w takiej konfiguracji to nieco ponad 40 (w poniższym ustawieniu 42). Czas druku 3D to jednak zaledwie 03:30. Tym samym przy standardowym, ośmiogodzinnym dniu pracy jesteśmy w stanie wyprodukować blisko 130 modeli, co jest całkiem dobrym wynikiem.

Proces drukowania przebiega bez najmniejszych problemów. Po zakończeniu pracy kąpiemy wydruki w alkoholu izopropylowym. Od pewnego czasu korzystamy z dedykowanej stacji – FormWash produkowanej przez Formlabs. Stół z wydrukami zawieszamy na ramieniu, które zanurza go w alkoholu izopropylowym i płucze przez 10 minut. Wydruki mogą być również zdjęte ze stołu i wrzucone bezpośrednio do metalowego koszyka, bez potrzeby płukania samego stołu.

Niestety tego typu wydruki musimy odcinać ręcznie ze struktur podporowych cążkami, co jest już nieco żmudnym procesem.

Sprawdźmy zatem, czy istnieje inna, prostsza i szybsza metoda? Korzystając z domyślnych ustawień PreForm – One Click Print, program nie tylko generuje automatycznie podpory i strukturę przytrzymującą wydruk do stołu roboczego, lecz również pozycjonuje wydruki względem jego powierzchni, obracając je pod kątem ok. 45°. Spróbowaliśmy to nieco zmodyfikować i ich nie odwracać, drukując je niejako na płasko…

Na pierwszy rzut oka to rozwiązanie wygląda fantastycznie. Na stole nie tylko mieszczą się aż 63 detale (o 20 więcej niż w domyślnej konfiguracji), to czas pracy jest krótszy o 15 minut (03:15). Niestety jest też pewien haczyk…

Proces druku 3D z żywic światłoutwardzalnych w technologii Formlabs polega na tym, że stół roboczy na przemian zanurza się i wynurza po wydrukowaniu każdej warstwy (dodatkowo żywica w pojemniku jest przeczesywana przez ramię czyszczące). Sprawia to, że jeżeli w geometrii detalu są miejsca, gdzie żywica może napłynąć i nie mieć przestrzeni żeby wyciec podczas podnoszenia się stołu, może odkształcić model. Tak jest w tym przypadku – powierzchnia struktury podtrzymującej wydruk a spód medalionu są względem siebie równoległe. W domyślnej konfiguracji medaliony były przechylone o ok. 45°.

Mimo to postanowiliśmy to przetestować…

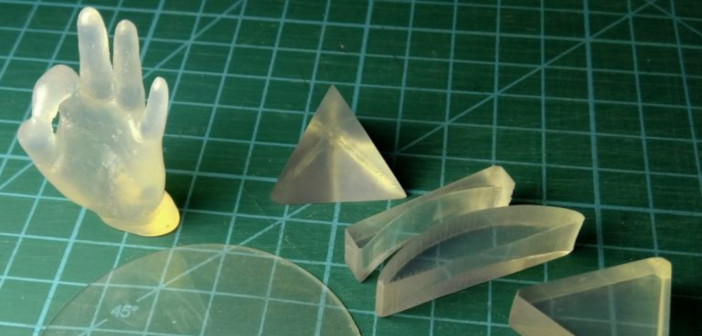

Wydruk i post-processing przebiegły bez najmniejszych problemów. Na dodatek wydruki udało się zdejmować ze struktur podporowych ręcznie, bez konieczności używania narzędzi.

Niestety zgodnie z podejrzeniami, spody medalionów delikatnie się odkształciły. Nie stanowiło to problemu biorąc pod uwagę przeznaczenie modeli, ale w przypadku gdyby były to modele techniczne, wykorzystywane docelowo w pracy, dyskwalifikowałoby to je. My mimo to kontynuowaliśmy wydruk medalionów w takiej formie.

W przeciągu kilku dni wydrukowaliśmy ich w liczbie blisko 500 szt.

Dlaczego po zakończeniu pracy kąpiecie wydruki w żywicy światłoutwardzalnej ? ;)

Poprawione. Korekta była akurat na chorobowym :-)

nie da się drukować na płasko, bezpośrednio na stole bez raftu?

Jest to możliwe, ale w przypadku tego modelu nie chcieliśmy ryzykować niepowodzenia. Uszy wilka są ok. 1 mm wyżej niż podstawa i wydruk musiałby powstawać bez żadnej podpory, bezpośrednio na żywicy. Nie twierdzę, żeby to nie wyszło – po prostu posłuchaliśmy PreForm, który krzyczał, żeby tego nie robić i jednak wygenerować raft.

Nie szybciej, taniej i wygodniej byłoby zrobić formę sylikonową i odlewać detale z żywicy np poliuretanowej?

Szybciej niż 3 godziny i 30 minut? Przy tak niewielkim detalu nie wydaje mi się…

Sama forma faktycznie długo zastyga ale żywica tężeje po 10min, a po 30min wyciągasz z formy. Piszesz, że zrobiliście w ciągu kilku dni 500szt. więc: Wydruk 40szt na drukarce 3,5h, odlew z zastygnięciem 12h więc zostawiasz na noc. Następnego dnia przez 8h zrobisz 320szt i kolejnego dnia następne 320szt. Zrobisz to więc w ciągu 3 dni razem z formą. Z wyliczeń wychodzi mi, że na drukarce min. czas to 4dni. Dochodzi jeszcze wytrzymałość samej żywicy. Żywica FIRM z której korzystam na LCHR jest dosyć kruchą żywicą (nie wiem jak żywice do The Form 2), a w żywicach odlewniczych jest szeroki wachlarz rodzajów żywic oraz ich właściwości fizycznych. Kolejną ważną kwestią jest cena. Żywica szara do Form 2 to ok. 800zł brutto, a żywicy odlewniczej 80zł. Tak więc wyjdzie taniej, szybciej i z możliwością dobrania parametrów elementu. Oczywiście to tylko moje spostrzeżenie bo jak pisałeś są to gifty aby pokazać jak wykorzystać drukarkę 3D więc dziwnie by było rozdawać elementy wykonane z odlewów :)

To że chcieliśmy zrobić akurat gadżety z The Form 2 to jedno :-) Jeśli chodzi o opisaną przez ciebie technikę, to również zgoda, ale tylko przy tej konkretnej geometrii. Jeśliby ją bardziej skomplikować (np. na tą: ) to forma raczej się nie sprawdzi.

) to forma raczej się nie sprawdzi.

Czyli koniec końców wracamy do klasycznego pytania: co i po co chcemy tworzyć oraz czy druk 3D faktycznie robi tu jakąkolwiek przewagę?

Do cienkich otworów należy wprowadzić pręciki o odpowiedniej średnicy (wypolerowane, przydaje się znajomy tokarz) i zalewa się w sylikonie z jednej części lub dwiema w zależności od modelu. Następnie te same pręciki wprowadza się w pustą formę i zalewa żywicą. Wyciągasz zastygnięty odlew a pręciki wyciągasz kombinerkami. Żywica nie przyklei się bo i tak forma i pręciki są pokryte rozdzielaczem w sprayu.

Co do druku 3D to robi przewagę dla wyrobów jednostkowych, indywidualnych. Sam aby zrobić formę wykorzystuję druk żywiczny. Sprawdzam, przymierzam, nakładam poprawki i kolejny wydruk i tak do finalnego produktu. Z kolei drukarka na biurku / w pracowni daje większą swobodę i szybsze czasy realizacji niż zamawianie obudowy w firmie zewnętrznej. W aktualnym projekcie miałem 6 poprawek od zleceniodawcy i jedną własną pomyłkę. Tak więc wydrukowane 8 projektów zajęłoby kupę czasu w firmie zewnętrznej a tutaj robię korekty na komputerze i za 2 dni mam to na biurku gotowe do przedstawienia. Inne metody wytwarzania (CNC) nie są tak dostępne i łatwe do poprawek.

Ps. Zdjęcie się nie pokazuje bo na końcu dokleja się zamknięcie nawiasu.