Prototyp implantu kości czaszki drukowany na The Form 2 i Ultimaker 3

W artykule poświęconym testom biokompatybilnej żywicy Dental SG zamieściłem kilka zdjęć przedstawiających duży fragment czaszki pacjenta z ubytkiem kości i prototypu implantu jaki został wykonany z tego materiału. Dziś chciałbym przybliżyć kulisy tego projektu, który był dość wymagający pod względem realizacji. O ile wydrukowanie samego implantu było dość proste, o tyle sama czaszka stanowiła już pewne wyzwanie…

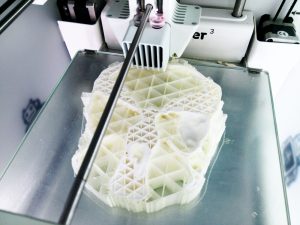

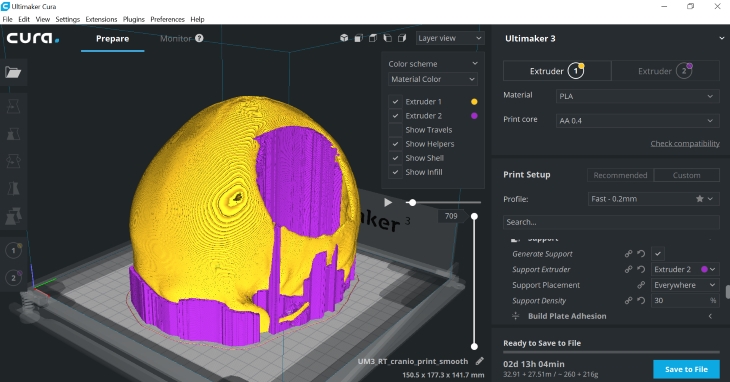

Do pracy wykorzystałem dwie drukarki 3D – The Form 2, na której wydrukowałem implant oraz Ultimaker 3, na której powstała sama czaszka. Czaszka powstała z białego filamentu PLA colorFabb oraz materiału podporowego PVA Ultimakera.

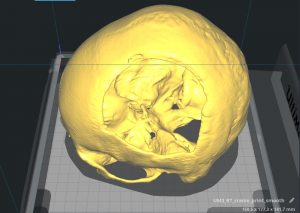

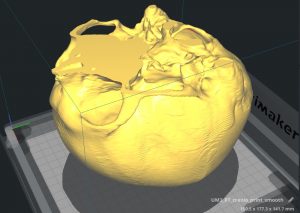

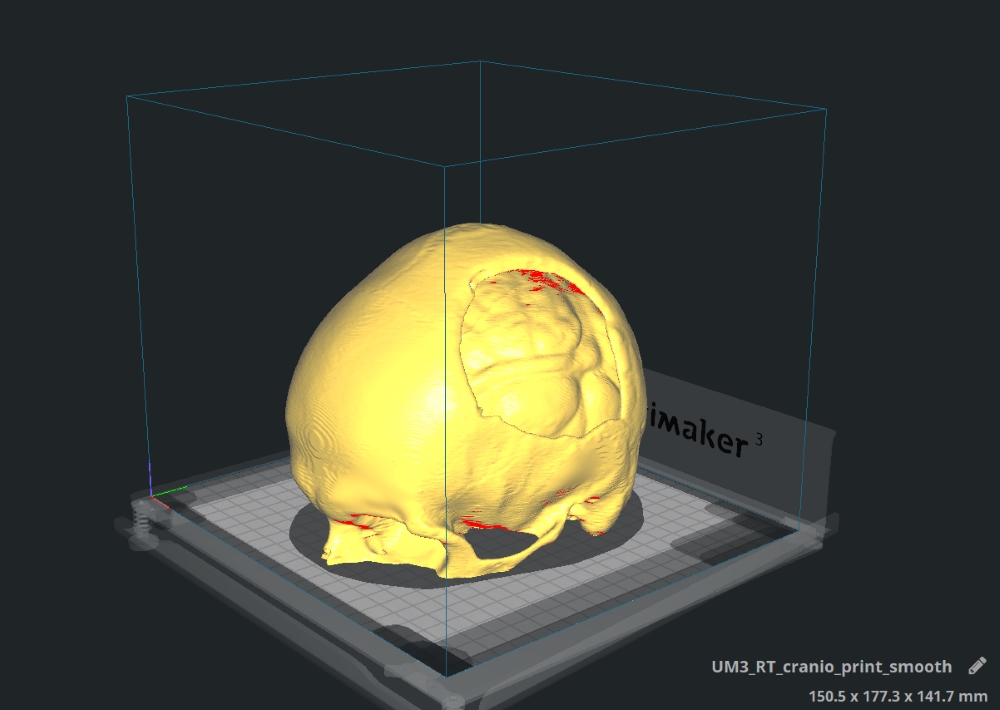

Model czaszki jest rzeczywisty – powstał w oparciu o tomografię komputerową (tzw. DICOM), który po serii modyfikacji przeprowadzonych przez Pracownię Indywidualnych Implantów Medycznych w łódzkim Bionanoparku, z którą współpracujemy, został przekształcony w obiekt przestrzenny zapisany w formacie STL. Jego wymiary to 150 x 177 x 141 mm.

Jak widać na załączonych printscreenach model posiada bardzo skomplikowaną geometrię wewnętrzną i zewnętrzną. Wymaga przez to zastosowania bardzo obfitych struktur podporowych – praktycznie cała podstawa czaszki musi być na nich osadzona. Tym samym drukowanie ich z tego samego materiału mogłoby spowodować podczas ich usuwania bądź to uszkodzenie samego modelu, bądź okazać się w ogóle niemożliwe. Dlatego zdecydowaliśmy się na zastosowanie rozpuszczalnego materiału podporowego PVA.

Nominalny czas druku przy ustawieniach standardowych to nieco ponad trzy dni ciągłej pracy. Jako że większość podpór mieści się wewnątrz czaszki, zdecydowaliśmy się na zmniejszeniu procenta nasycenia podpór z 50% na 30%. Skróciło to czas pracy o ok. 12 godzin – model powstawał więc przez 2 dni i 13 godzin.

Przystąpiliśmy do pracy. Model drukował się bez najmniejszych problemów.

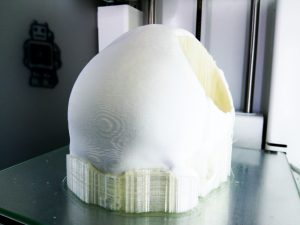

Co więcej, zauważyliśmy korzystną zmianę jaka zaszła w silniku CURY w wersji 3.2 – do niedawna drukowanie tego typu dużych modeli z materiałem podporowym PVA kończyło się pozostawieniem przez drukarkę 3D całej masy resztek materiału porozrzucanego na stole drukarki 3D. Teraz ten problem praktycznie nie występuje.

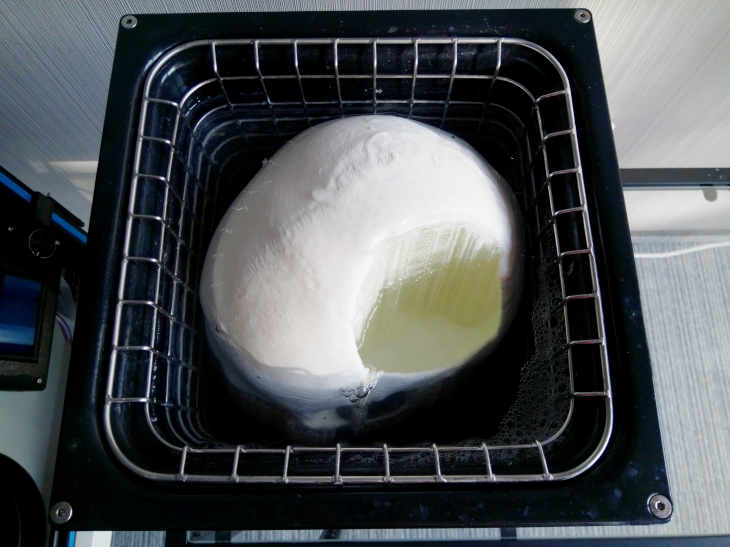

Po zakończonej pracy wydrukowany model trafił do myjki DSS Station Zortraxa.

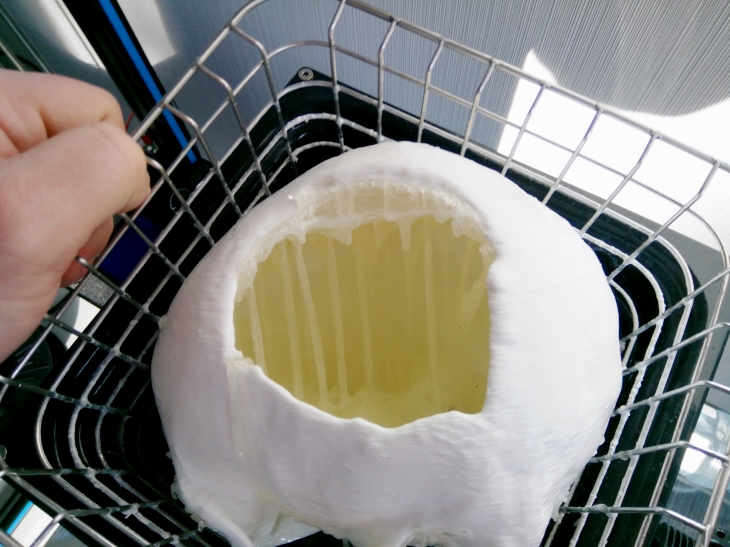

Mimo bardzo dużego nasycenia supportów, większość PVA rozpuściło się już po 40 minutach “moczenia” w wodzie.

Aby wypłukać supporty ze wszystkich zakamarków modelu, musieliśmy kąpać czaszkę w temperaturze 40°C przez blisko 8 godzin, pozostawić ją w wodzie na noc, a następnego dnia kąpać w świeżej wodzie, ponownie w tej temperaturze. W niektórych miejscach i tak pozostawały niewielkie złogi PVA, które należało oczyścić już ręcznie pod kranem z wodą, za pomocą szczotki.

Całkowity czas produkcji czaszki wyniósł pięć dni roboczych (3 dni drukowania + 2 dni kąpieli w wodzie). Niemniej jednak efekt końcowy jest imponujący, a implant idealnie wpasował się do modelu.