Rewolucyjny obrotowy ekstruder od Fuselab

Podejście do kwestii zasady działania ekstruderów w drukarkach 3D typu FDM jest dość konserwatywne i rzadko kiedy mamy okazję być świadkami narodzin jakiejś rewolucji. Co prawda co jakiś czas pojawiają się różnego rodzaju innowacje, które ulepszają znaną od lat konstrukcję, ale nadal są to tylko ulepszenia. Belgijski startup Fuselab podszedł do tej znanej konstrukcji w zupełnie inny sposób, zwiększając nie tylko efektywność, ale też niezawodność pracy swojego ekstrudera.

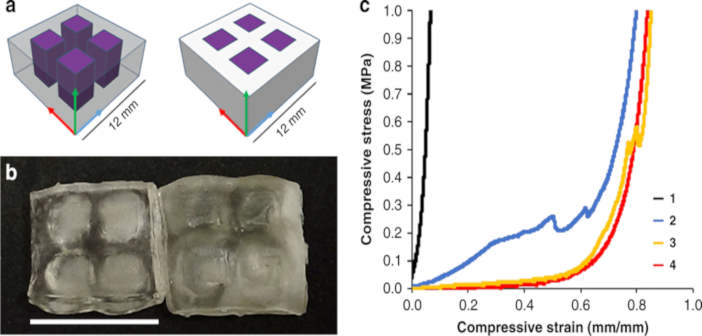

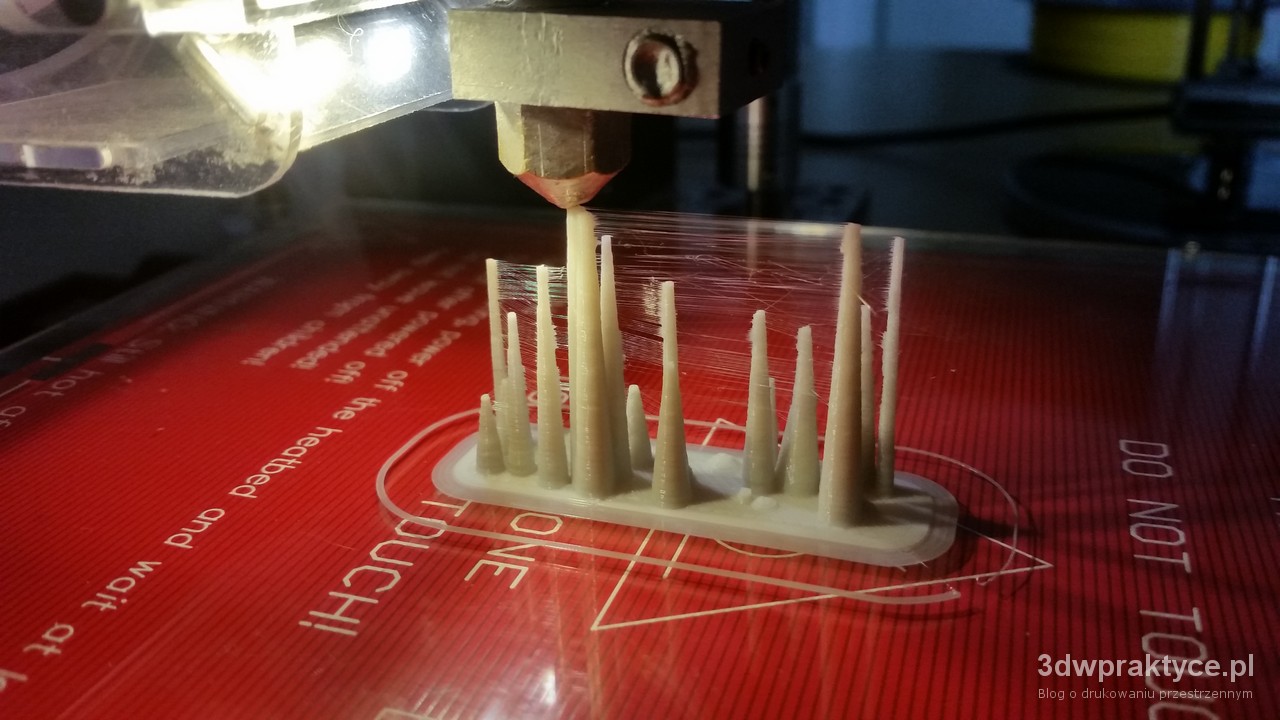

Większość niskobudżetowych drukarek 3D, działających w technologii FDM, bazuje nadal w oparciu o ekstrudery tak zwanej pierwszej generacji, w których za podawanie filamentu do głowicy odpowiada śruba radełkowana oraz łożysko dociskowe. Układ ten opracowano wiele lat temu i kojarzymy go z początkami popularyzacji technologii druku 3D dla odbiorcy masowego. Rozwiązanie to działa stosunkowo dobrze, ale często potrafi być zawodne, przez co w przypadku napotkania większego oporu filament potrafi być ścierany po jednej ze stron, a jego podawanie zostaje zatrzymane.

Szerzej do tego zagadnienia podszedł znany producent akcesoriów do drukarek 3D, firma Bondtech. W ich rozwiązaniu za podawanie filamentu odpowiadają dwa umieszczone po przeciwległej stronie koła zębate, które zapewniają pewny i silny chwyt tworzywa, podawanego do głowicy drukującej. Wydajność takiego układu jest dużo większa, a awaryjność znacznie mniejsza. Podstawowym problemem pozostaje nadal niewielka powierzchnia styku ze śrubami radełkowanymi, co w przypadku mocniejszego zacięcia, spowoduje zmielenie filamentu w tym miejscu i brak możliwości jego dalszego podawania.

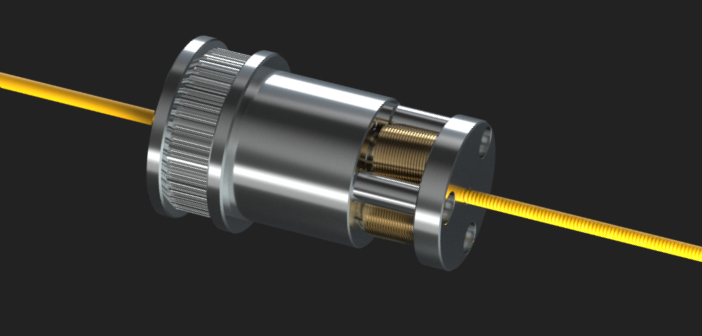

O krok dalej poszła firma Fuselab w swoim autorskim ekstruderze obrotowym. Już na pierwszy rzut oka widać, że zasada jego działania jest nieco inna od tego co znaliśmy dotychczas. W czasie pracy drukarki 3D zaobserwować możemy ruch obrotowy elementu ekstrudera, który kojarzyć może się nam z ruchem magazynku na naboje w rewolwerze. Jak nietrudno się domyślić jest to element podający filament.

Fuselab poświęcił niemal półtorej roku na opracowanie tego ekstrudera. Zasada jego działania jest dość prosta, a sama wytłaczarka niezwykle wydajna oraz niezawodna. W elemencie obrotowym znajdują się trzy pręty gwintowane, które okalają nitkę filamentu. Zorientowane są one pod kątem 120o i ustawione w taki sposób, aby ich zęby delikatnie wcinały się w filament. Silnik ekstrudera porusza całym układem zewnętrznym „magazynku”, a dodatkowa przekładnia porusza każdym prętem indywidualnie.

Niezawodność całego układu zapewniona jest dzięki odpowiedniej długości prętom gwintowanym. Każdy z nich ma mniej więcej 5 punktów styku z żyłką filamentu, co łącznie daje nam 15 punktów kontaktowych. Wartość ta jest znacznie większa od standardowych 4-6 punktów, które występują w uznawanych za dość niezawodne ekstruderach Bondtech. Dzięki temu filament podawany jest równomiernie i jest mniej podatny na zacinanie i ścieranie powierzchniowe.

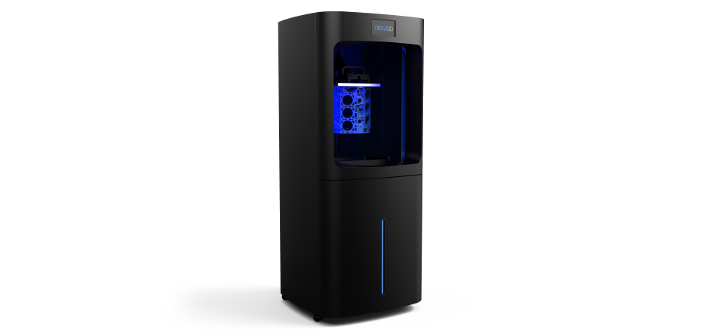

Innowacyjny ekstruder Fuselab można było obejrzeć na zakończonych niedawno targach Formnext 2019. Wytłaczarka zamontowana była w drukarce 3D FL300, która do sprzedaży trafić ma za około 5 miesięcy.

Źródło: www.fabbaloo.com, www.fuselab3d.com