Naukowcy pracują nad sposobem pozyskiwania stali damasceńskiej w procesie druku 3D z metalu

Stal damasceńska to bardzo ceniony rodzaj stali, którego tajniki produkcji pochodzą ze starożytnej techniki kowalskiej, opracowanej w XIII-wiecznej Syrii. Po dzień dzisiejszy naukowcom nie udało się do końca poznać sekretu jej powstawania, udało się jedynie pozyskać stal o właściwościach zbliżonych do oryginału. Philipp Kürnsteiner z Instytutu Maxa Planka pracuje nad odtworzeniem stali damasceńskiej, korzystając z technologii druku 3D z metalu. Pierwsze rezultaty są naprawdę obiecujące.

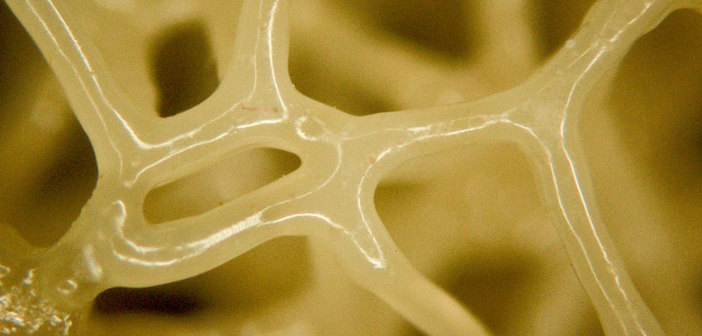

Stal damasceńska powstaje przez wielokrotne składanie dwóch stali o różnym poziomie zawartości węgla. Od tego składnika zależy w dużej mierze wytrzymałość tego materiału. Stal wysokowęglowa jest niezwykle twarda, ale za to bardziej krucha niż stal o mniejszej jego zawartości. Połączenie ich razem zapewnia nie tylko wytrzymałość, ale też odpowiednią „elastyczność”. Dodatkowym atutem jest ciekawy efekt wizualny tego połączenia, który przypomina nieco wzory jakie możemy zaobserwować na krzemieniu pasiastym.

Krytycznym momentem techniki składania stali damasceńskiej jest etap hartowania. Aby nastąpiły odpowiednie zmiany mikrostrukturalne konieczne jest naprzemienne podgrzewanie oraz nagłe chłodzenie materiału, dzięki czemu uzyskuje on swoją twardość, za sprawą powstawania struktur martenzytycznych. W tradycyjnych kuźniach hartowanie przeprowadza się przy pomocy oleju lub wody. Proces kucia oraz seria procesów odprężających prowadzi do wytrącania się cząstek niklu oraz tytanu, które sprawiają, że stal jest znacznie twardsza, nawet przy niskiej zawartości węgla.

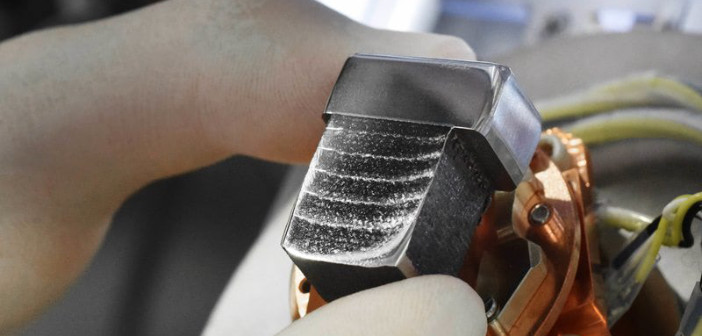

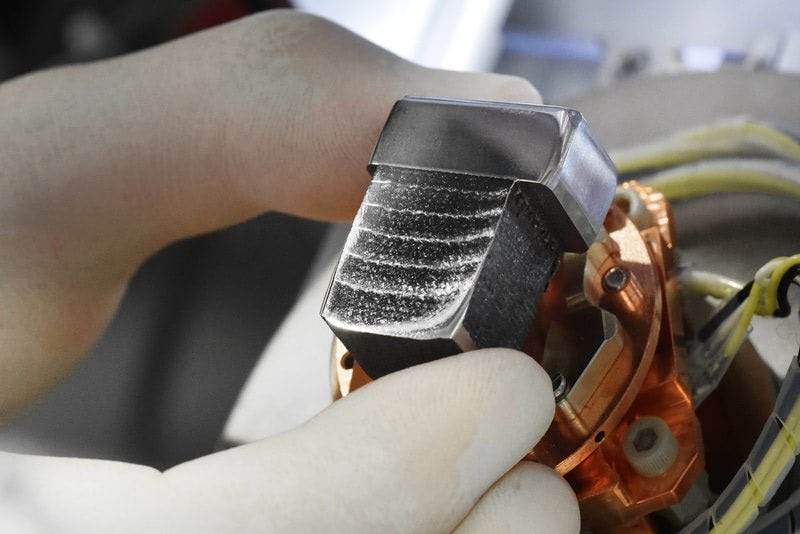

Idąc tym tropem naukowcy wykorzystali proszek ze stopu stali, złożony z niklu, tytanu oraz żelaza. Szybkie chłodzenie, które jest nieodłącznym etapem hartowania, uzyskano w wykorzystywanej drukarce 3D w bardzo prosty sposób. Pomiędzy drukiem określonych warstw wyłączano po prostu na jakiś czas laser. Gwałtowne chłodzenie pozwalało tym samym na powstawanie formacji krystalicznych, a ciepło wytwarzane w procesie druku 3D kolejnych kompleksów warstw wykorzystywano jako obróbkę cieplną in situ.

Po przeprowadzeniu niezbędnych badań stwierdzono, że cząsteczki niklu oraz tytanu rzeczywiście pojawiły się na modelu, w podobny sposób jak ma to miejsce podczas tradycyjnej obróbki w kuźni. Próby wytrzymałościowe również przyniosły oczekiwany rezultat. Okazało się, że próbka posiada około 20% większą wytrzymałość na uderzenia niż próbka wykonana z tego samego proszku, ale wydrukowana w tradycyjny sposób.

Uzyskane rezultaty nie odpowiadają wprawdzie jeszcze wytrzymałości stali damasceńskiej, ale samo zjawisko jej zwiększenia jest dość imponujące, biorąc pod uwagę, że sam proces nie zmienia praktycznie kosztów, ani czasu produkcji. Chociaż cały projekt nadal znajduje się w fazie testów, to widać wyraźnie, że naukowcy zmierzają we właściwym kierunku.

Źródło: www.3dprinting.com