Budujemy pracownię druku 3D cz.1 – jakie wybrać regały?

Dobrze zorganizowana przestrzeń robocza to nie tylko znaczący wzrost produktywności, ale również bezpieczeństwo oraz przyjemność i satysfakcja z wykonywanej pracy. Nic bowiem nie ułatwi nam jej tak bardzo, jak dobrze poukładane stanowisko, gdzie wszystko jest na swoim miejscu, a szereg czynności wykonujemy w ściśle określonych i przystosowanych do tego strefach. W rozpoczynającym się tym artykułem cyklu poradników, zaprezentujemy proces budowy naszej redakcyjnej pracowni druku 3D, która być może zainspiruje kogoś przy wykonywaniu jego własnego projektu.

Na wstępie warto zaznaczyć, że projekt naszej pracowni docelowo przystosowany będzie do druku 3D z fotopolimerów, ale nic nie stoi na przeszkodzie, aby zaadaptować go również w przypadku, kiedy korzystamy z każdej innej technologii.

Podstawą każdej pracowni druku 3D są oczywiście blaty robocze, półki i regały. Można oczywiście zamówić gotowe rozwiązania, ale można też, tak jak w naszym przypadku, wykonać je samemu posługując się tym, co jest dostępne w sprzedaży. Najprostszym rozwiązaniem będzie więc skorzystanie z regałów magazynowych.

Na rynku mamy całą masę wszelkiego rodzaju regałów magazynowych. Przy wyborze odpowiedniego musimy jednak zwrócić uwagę na kilka bardzo ważnych szczegółów. Najbardziej istotnym z nich jest możliwość złożenia regału tak, aby powstały z niego dwie połówki, które będziemy mogli ustawić obok siebie. Pośród bogatej oferty znajdują się bowiem regały o różnych długościach pionowych elementów konstrukcyjnych. Dla nas optymalny był regał o wysokości 180 cm, który dało się podzielić na dwie połówki o wysokości 90 cm.

Kolejną ważną kwestią jest zwrócenie uwagi na stabilność regału. Niestety kupując go przez Internet nasze możliwości sprawdzenia tego parametru są niemal niemożliwe, ale z dużą dozą pewności możemy stwierdzić, że zdecydowanie należy unikać regałów najtańszych, które zazwyczaj wykonane są z najcieńszej blachy. Elementem wzmacniającym tego typu konstrukcje są również półki oraz możliwość skręcenia ze sobą sąsiadujących regałów. W teorii im więcej półek tym nasze blaty będą stabilniejsze, w praktyce ograniczenie ich ilości do minimum wcale nie musi być złe, co dokładnie pokażemy na naszym przykładzie.

Ostatnim istotnym krokiem przy wyborze odpowiedniego regału jest dobór wymiarów półki, który dla nas będzie równoważny z wielkością naszego blatu roboczego. O ile szerokość regału jest kwestią indywidualną, którą należy dopasować do możliwości swojego pomieszczenia, tak na jego głębokość powinniśmy patrzeć pod kątem wymiarów drukarek 3D, które posiadamy. W naszym przypadku pojedynczy segment blatu roboczego (czyli teoretyczne wymiary półki regału) wynoszą 120 x 60 cm. Należy dodać, że wymiar ten odpowiada dokładnie wymiarom samego regału, płyty półek są minimalnie mniejsze.

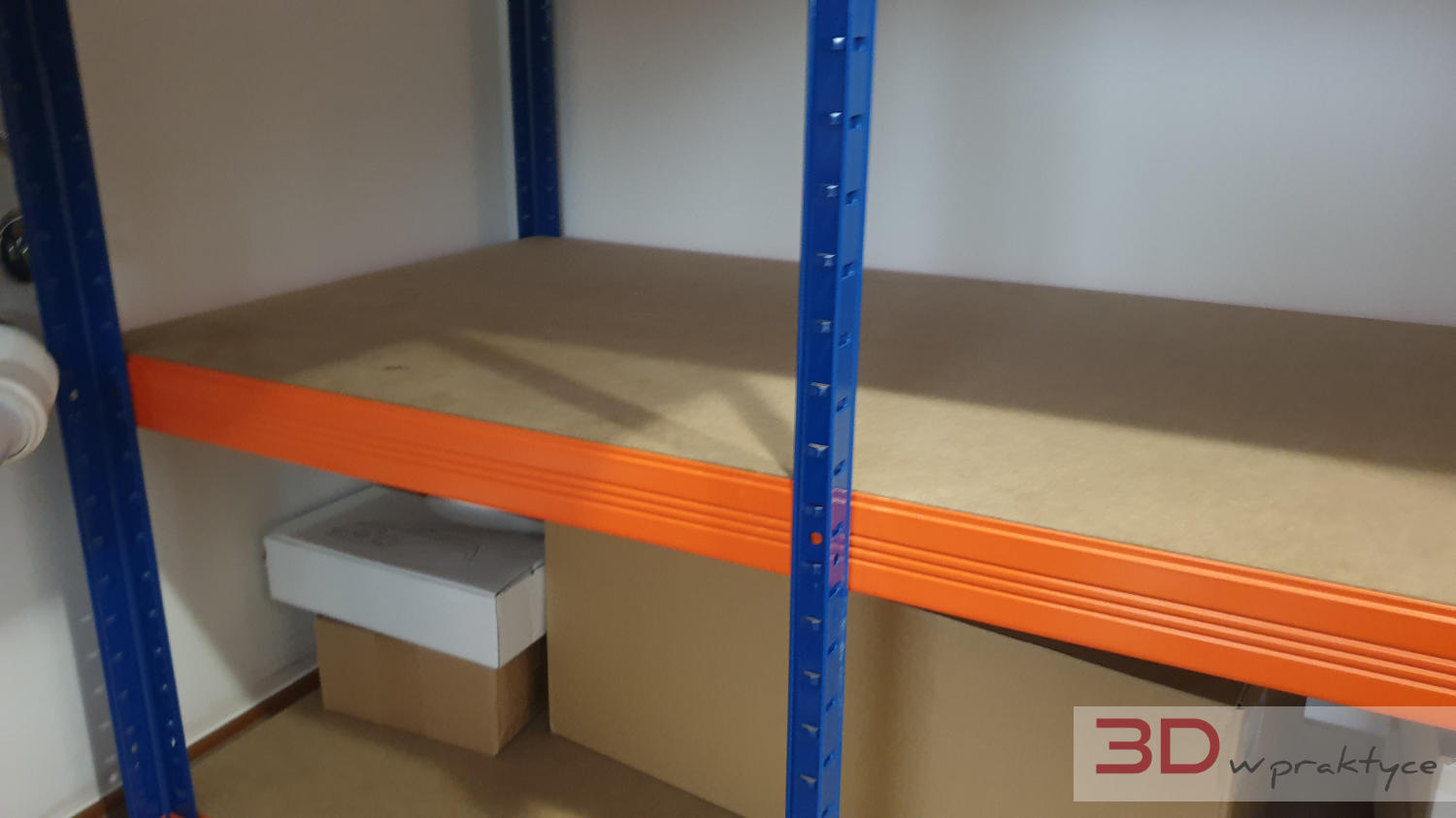

Warto wspomnieć o jeszcze jednej, bardzo istotnej kwestii, jaką jest nośność półki, którą to powinniśmy skorelować z wagą naszych drukarek 3D. Nośność półek danego regału możemy zwiększać poprzez dodawanie pod nie specjalnych wsporników. Dla przykładu w przypadku naszych regałów nośność półki z jednym wspornikiem wynosi 175 kg, z dwoma 275 kg, z trzema 350 kg, a z czterema aż 400 kg. Jak więc widać taka półka powinna podołać nawet najcięższej drukarce 3D. Nasz pojedynczy regał składał się z pięciu półek, także po jego podziale na pół otrzymaliśmy segment dwupółkowy oraz trzypółkowy. Dodatkowe, kompletne półki możemy też w razie potrzeby dokupić.

Kolor regałów, które wybraliśmy nie jest może szczególnie trafiony, ale dwa z czterech posiadanych regałów zakupione zostały dwa lata wcześniej, kiedy nasza redakcja mieściła się w innym miejscu, więc naturalnym wyborem było trzymanie się już przyjętej kolorystyki. W obecnej ofercie producentów znajdziemy również kolory nieco mniej krzykliwe.

Pomieszczenie, które przeznaczyliśmy na pracownię druku 3D zostało nią, ze względu na fakt posiadania gotowego przyłącza wody oraz odpływu kanalizacyjnego. W przypadku druku 3D z fotopolimerów dostęp do bieżącej wody jest bowiem niezwykle ważny. To uwarunkowanie określiło nam z góry, wzdłuż których ścian rozciągać się będzie nasza przestrzeń robocza. Po szybkiej przymiarce okazało się, że nasze cztery regały (czyli osiem połówek) niemal idealnie zmieszczą się wzdłuż trzech ścian, tworząc konstrukcję w kształcie litery „L”.

Aby jednak całość idealnie wpasowała się w ten zamysł musieliśmy poradzić sobie z niefortunnie zlokalizowanymi przyłączami wodno-kanalizacyjnymi, które „wypadły” akurat w miejscu, gdzie spotykały się dwie nogi regałów. Nieco drastycznym rozwiązaniem okazało się w tym wypadku wycięcie otworu w jednej z nóg, w które można było dzięki temu wsunąć jeden z zaworów od wody. Akurat na tym blacie nie przewidywano umieszczania żadnych drukarek 3D, także takie osłabienie konstrukcji nie powinno być żadnym problemem, mając też na uwadze, że regały będą ze sobą skręcane w kilku punktach.

Niedogodność z umiejscowieniem odpływu rozwiązano z kolei przy pomocy elastycznej przejściówki.

Tymczasowo i prowizorycznie osadzamy zlew, aby przetestować poprawność działa dopływu oraz odpływu wody. W tym miejscu warto dodać, że wybraliśmy zlew przemysłowy, wykonany z tworzywa odpornego na środki chemiczne, które wprawdzie nie będą trafiać do kanalizacji, ale mogą mieć bezpośredni kontakt z tym materiałem, na przykład w momencie chwilowego odłożenia do zlewu platformy roboczej lub innego narzędzia.

Kolejnym bardzo ważnym krokiem będzie usztywnienie całości, poprzez skręcenie ze sobą regałów. W tym celu posłużymy się odpowiednio dobranymi śrubami, nakrętkami i podkładkami.

W miejscach, gdzie regały stykają się ze sobą nogami temat jest banalnie prosty, ponieważ wystarczy wykorzystać gotowe otwory. Skręcenie dwóch z trzech możliwych miejsc połączenia powinno być wystarczającym rozwiązaniem.

Nieco trudniejsze zadanie będziemy mieć w miejscach, gdzie regały łączą się ze sobą pod kątem prostym. O ile dwie z czterech nóg nadal stykają się ze sobą i możemy je skręcić bez żadnych kombinacji…

… tak trzecią nogę musimy w jakiś sposób przymocować do dłuższych wsporników półek, aby całość była jak najbardziej stabilna. Otwór w nodze wykorzystujemy jako miejsce, które jest dla nas prowadnicą do wywiercenia otworu w półce. Najpierw korzystamy z cienkiego wiertła, a następnie otwór rozwiercamy do pożądanej średnicy.

Dla jeszcze większej sztywności wykonujemy dodatkowy otwór we wspornikach górnych półek.

A następnie skręcamy całość śrubami.

Czynności powtarzamy w kilku możliwych miejscach.

Na tak przygotowaną konstrukcję kładziemy płyty półek, zakładając wcześniej pod nie odpowiednią ilość wsporników, w zależności od tego, jakiej nośności danej półki będziemy potrzebować. W przypadku naszych regałów półki wykonano z płyt HDF o grubości 6 mm.

Tego typu materiał powinien bez problemu nadawać się pod drukarki typu FDM, ale absolutnie nie nadaje się pod urządzenia pracujące w technologii fotopolimerowej, ponieważ nawet niewielka ilość wody tworzy na nim brzydko wyglądające plamy, których nie da się usunąć. W przypadku plam z żywicy może być tylko gorzej. Poza tym płyty te są dość trudne w utrzymaniu czystości i nawet czyszczenie z kurzu nie jest w ich wypadku łatwe. Rozwiązaniem tego problemu zajmiemy się jednak w kolejnej części naszego poradnika.

[…] W poprzedniej części naszego poradnika wybieraliśmy odpowiednie regały magazynowe, które następnie przekształciliśmy w funkcjonalne stanowiska pracy, przeznaczone pod drukarki 3D oraz urządzenia do postprocesingu. Dzisiaj wykonamy do nich blaty robocze, które zastąpią fabryczne płyty HDF, dzięki czemu całość utrzymamy bez problemu w czystości, a rozlana na nich ciecz nie wyrządzi żadnych szkód oraz nie obniży walorów estetycznych naszej pracowni druku 3D. […]