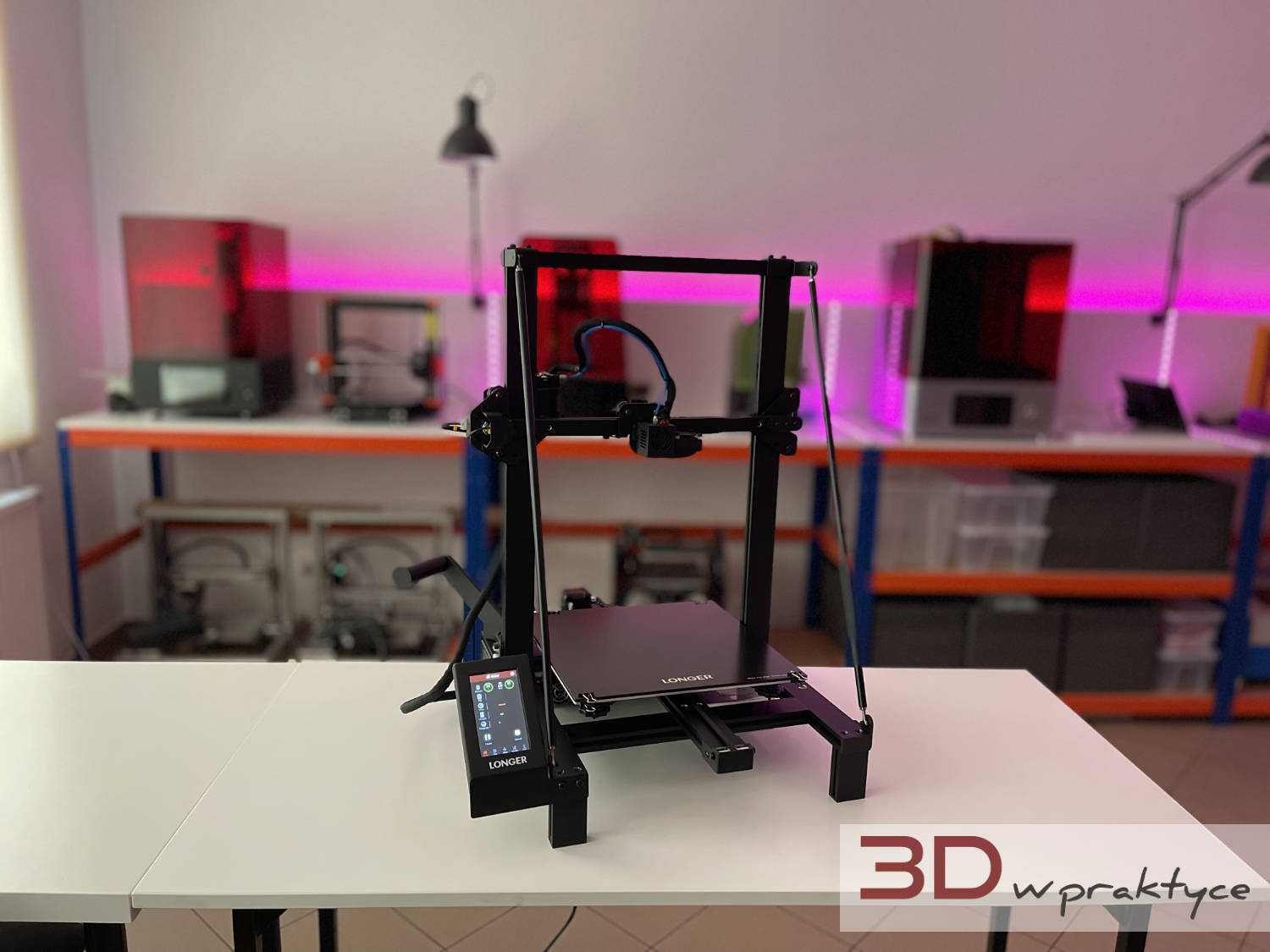

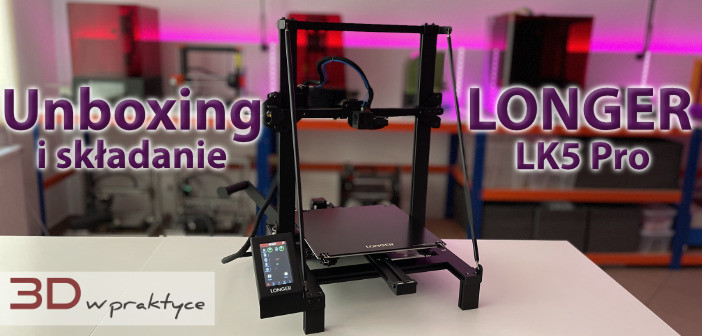

LONGER LK5 Pro – unboxing oraz składanie drukarki 3D

LONGER 3D to jeden ze stosunkowo młodych producentów drukarek 3D, który pretenduje do pozostania firmą pokroju Anycubic, czy Creality 3D. W najbliższym czasie przyjrzymy się nieco bliżej modelowi LONGER LK5 Pro, który trafił na testy do naszej redakcji, przybywając prosto z niemieckiego magazynu sklepu TOMTOP. Dzisiaj natomiast zajmiemy się jego odpakowaniem oraz składaniem.

LONGER 3D posiada w swojej ofercie zarówno drukarki 3D typu FDM, jak i UV LCD. Otrzymany do testów model jest jednym z flagowców, należących do tej pierwszej grupy. To co go wyróżnia, to przede wszystkim bardzo duży obszar roboczy na poziomie 300 x 300 x 400 mm. Urządzenie jest przy tym naprawdę tanie, ponieważ w sklepie TOMTOP można je w chwili obecnej nabyć za niewiele ponad 1 200 zł brutto, z darmową wysyłką kurierską z niemieckiego magazynu. Stosując dodatkowo kod kuponu LK5PRO cenę obniżymy do około 1 130 zł. Nie sprawdzałem tego dokładnie, ale może to być jedna z najtańszych drukarek 3D o tak dużym obszarze roboczym.

Specyfikacja:

- Marka: LONGER,

- Model: LK5 Pro,

- Kolor: czarny,

- Technologia druku 3D: FDM,

- Rama: aluminiowa,

- Obszar roboczy: 300 x 300 x 400 mm,

- Średnica dyszy: 0,4 mm,

- Wysokość warstwy: 0,1-0,4 mm,

- Średnica filamentu: 1,75 mm,

- Komunikacja: USB, kara SD,

- Sterowanie: 4,3” dotykowy panel LCD,

- Prędkość druku: <120 mm/s,

- Podgrzewana platforma robocza: tak,

- Slicer: Cura/Repetier Host.

Unboxing

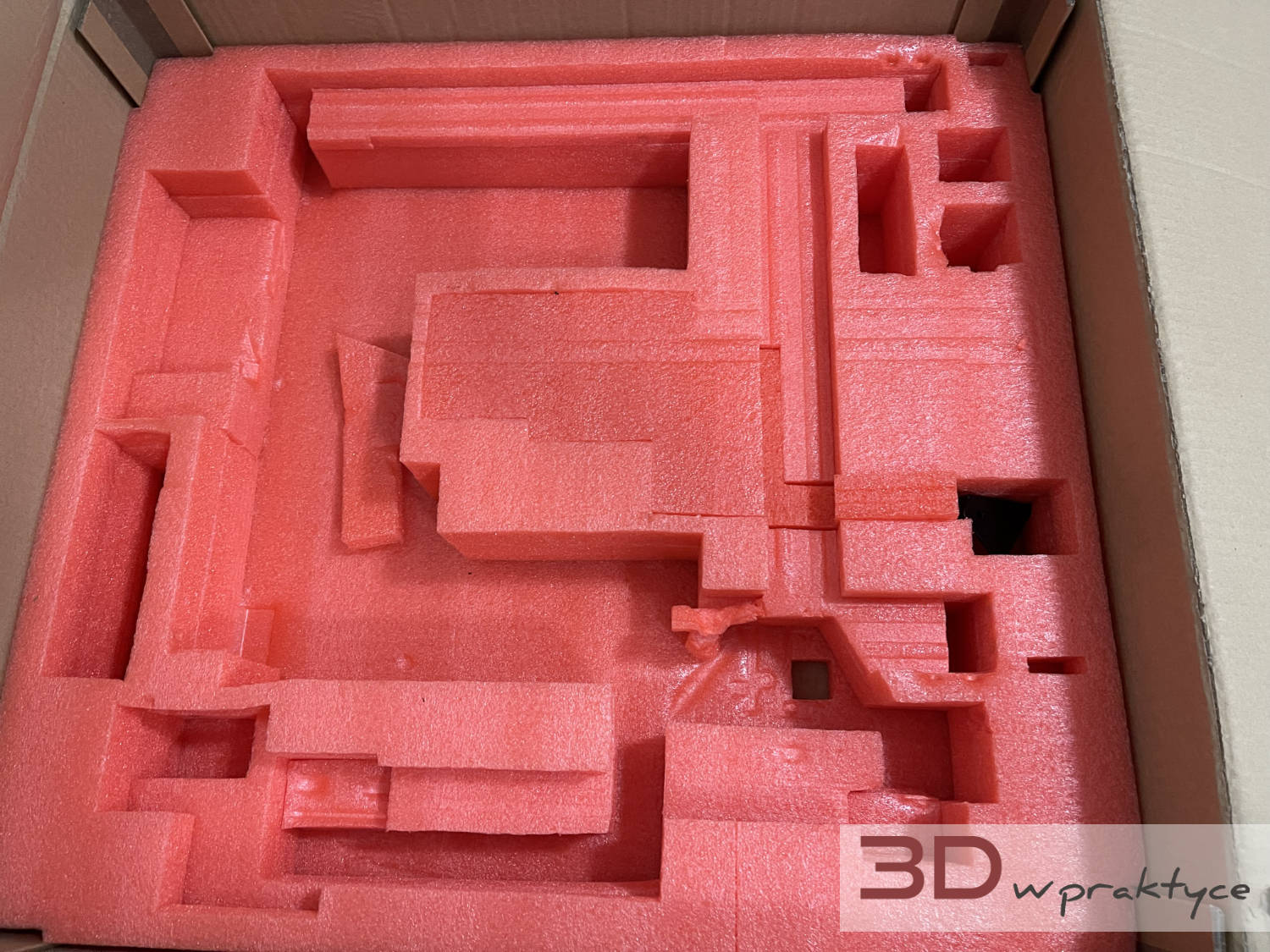

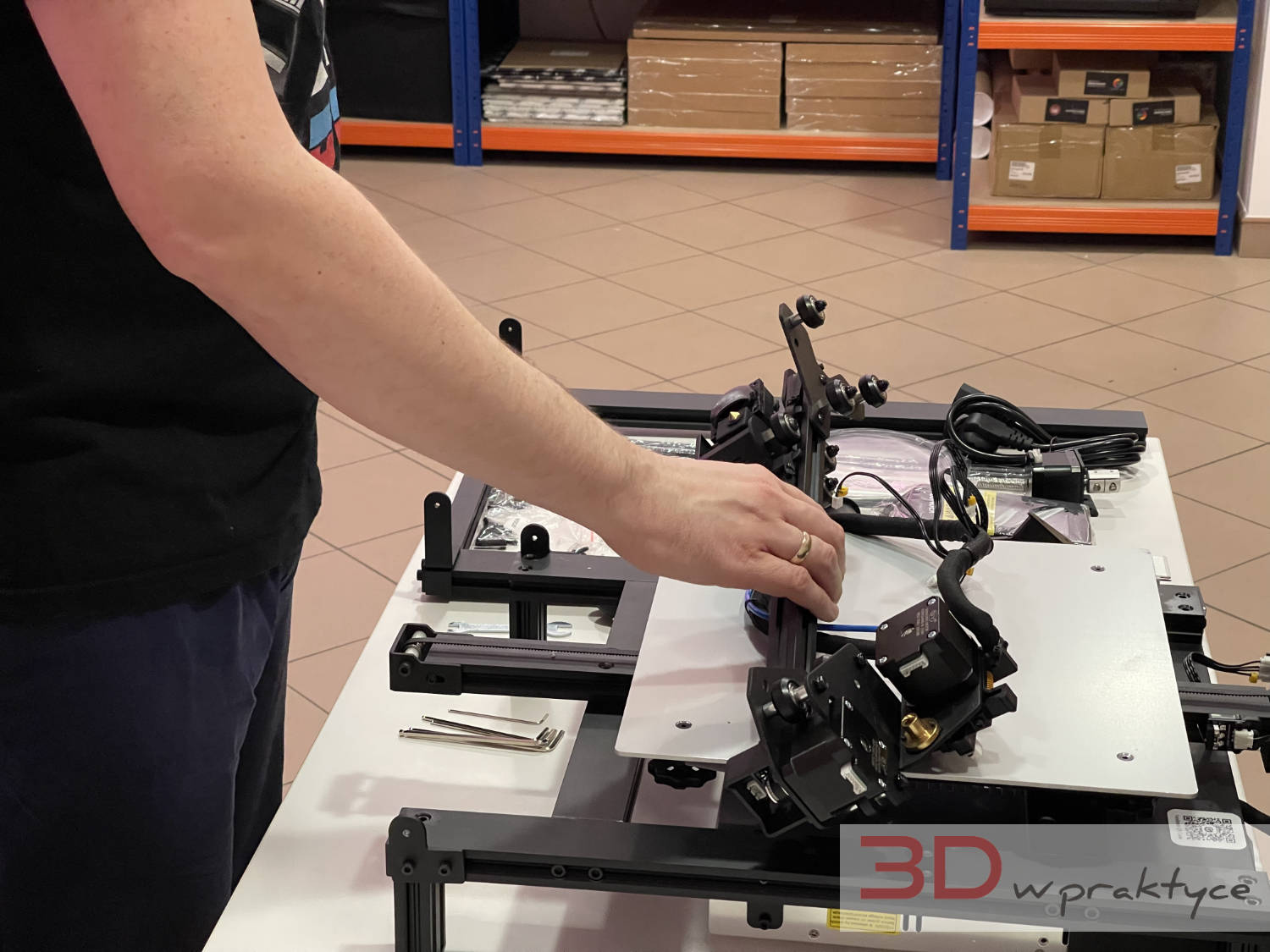

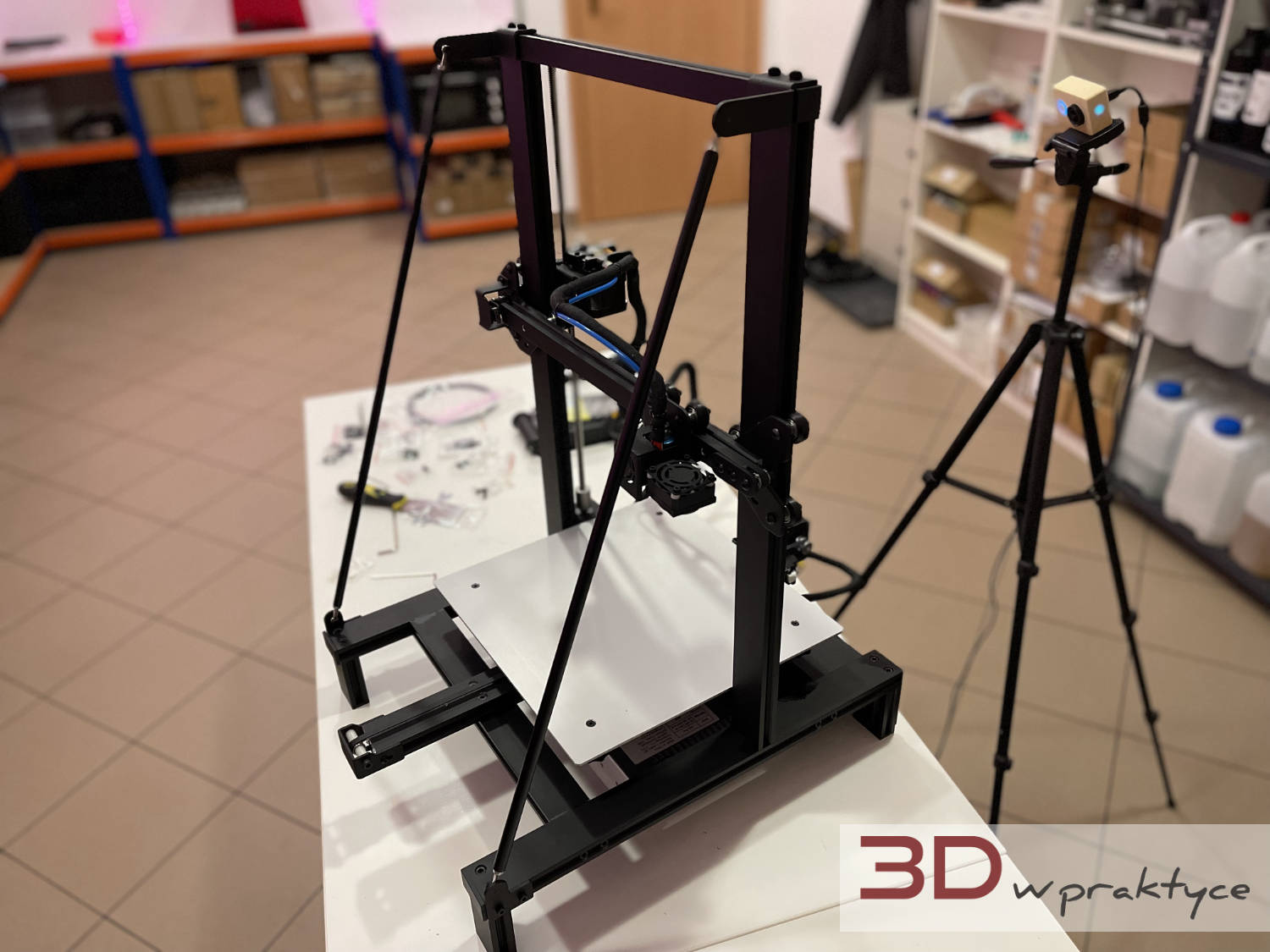

To, co dla niektórych może być niewątpliwą zaletą, to fakt, że LONGER LK5 Pro przyjeżdża do nas złożony w około 90%, a na nas spoczywa jedynie konieczność połączenia ze sobą kilku modułów oraz podpięcie złącz elektrycznych. Drukarka 3D zapakowana jest w spory karton o wymiarach około 60 x 62 x 20 cm i wadze około 13 kg.

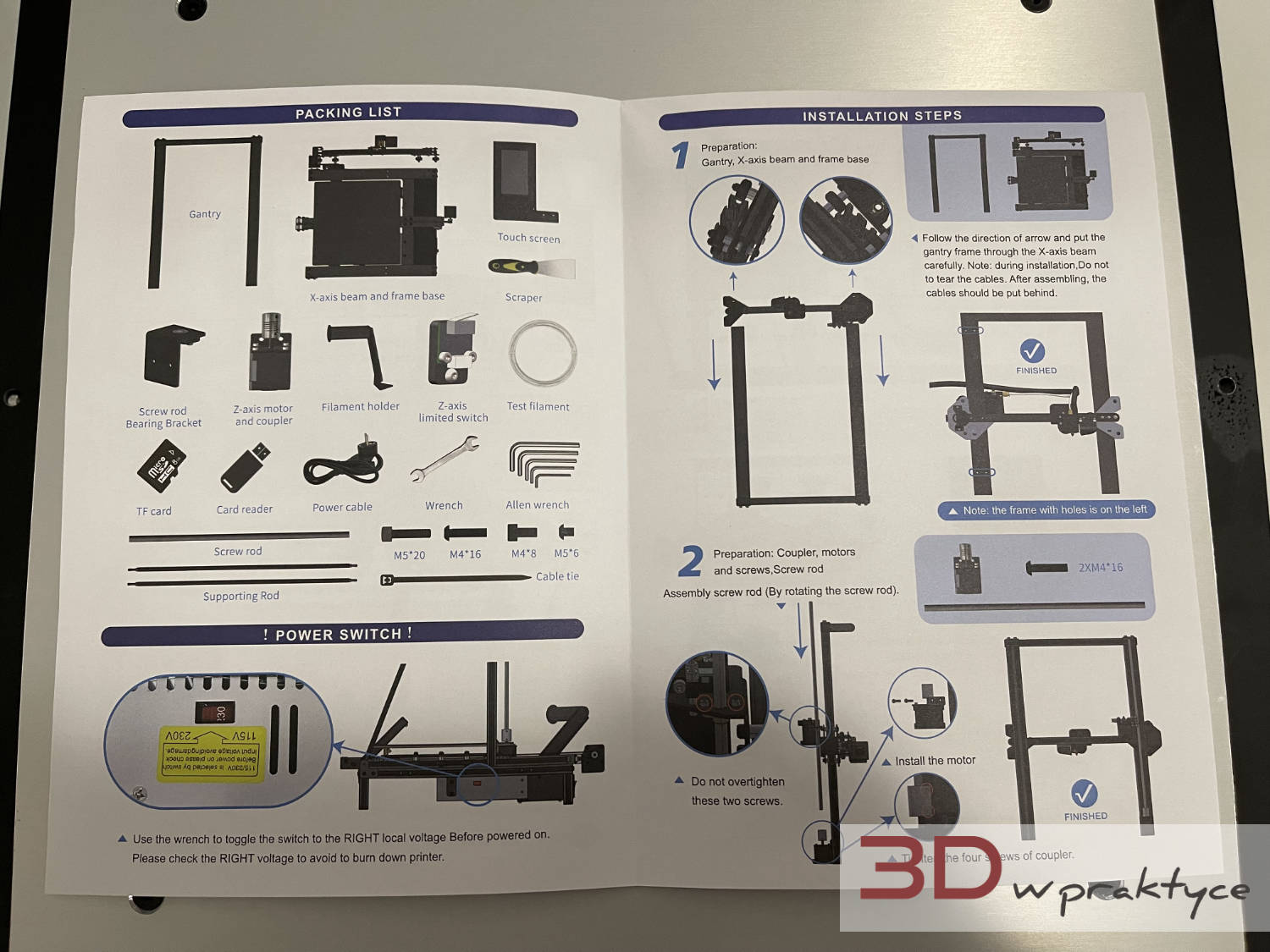

Po jego otwarciu, naszym oczom ukazuje się pierwsza warstwa piankowej wytłoczki, w której umieszczono konstrukcję pionowej ramy, jej wsporniki, śrubę napędzającą oś Z, specjalnie wykonaną taflę szkła do platformy roboczej wraz z klipsami montażowymi, papiery ( w tym „deklaracja CE”, podziękowania od producenta oraz rozkładana do formatu A3 instrukcja montażu), szpachelkę do zdejmowania wydruków 3D, krańcówkę osi Z, kartę SD wraz z czytnikiem USB, niewielką próbkę filamentu oraz kilka części zapasowych.

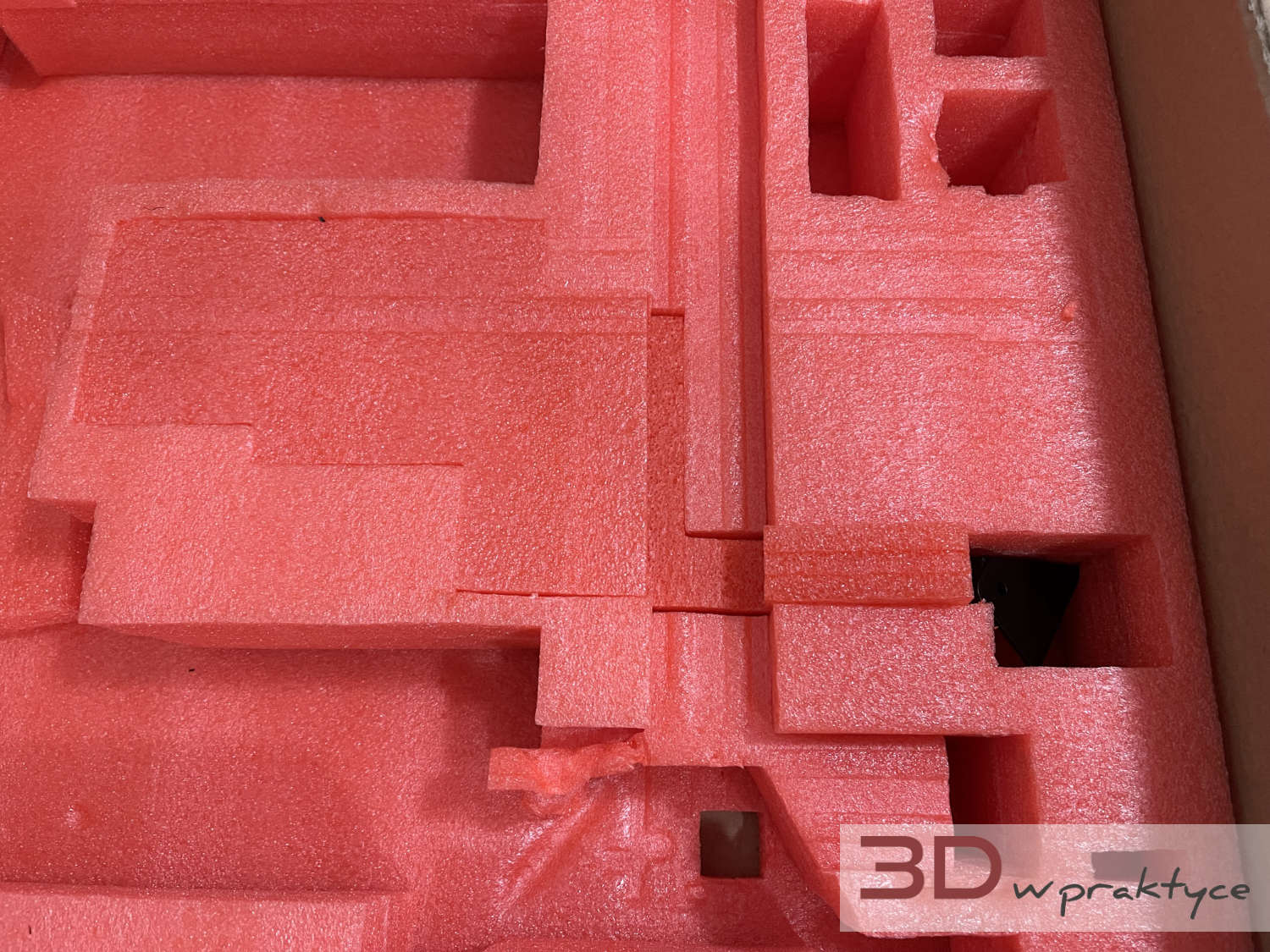

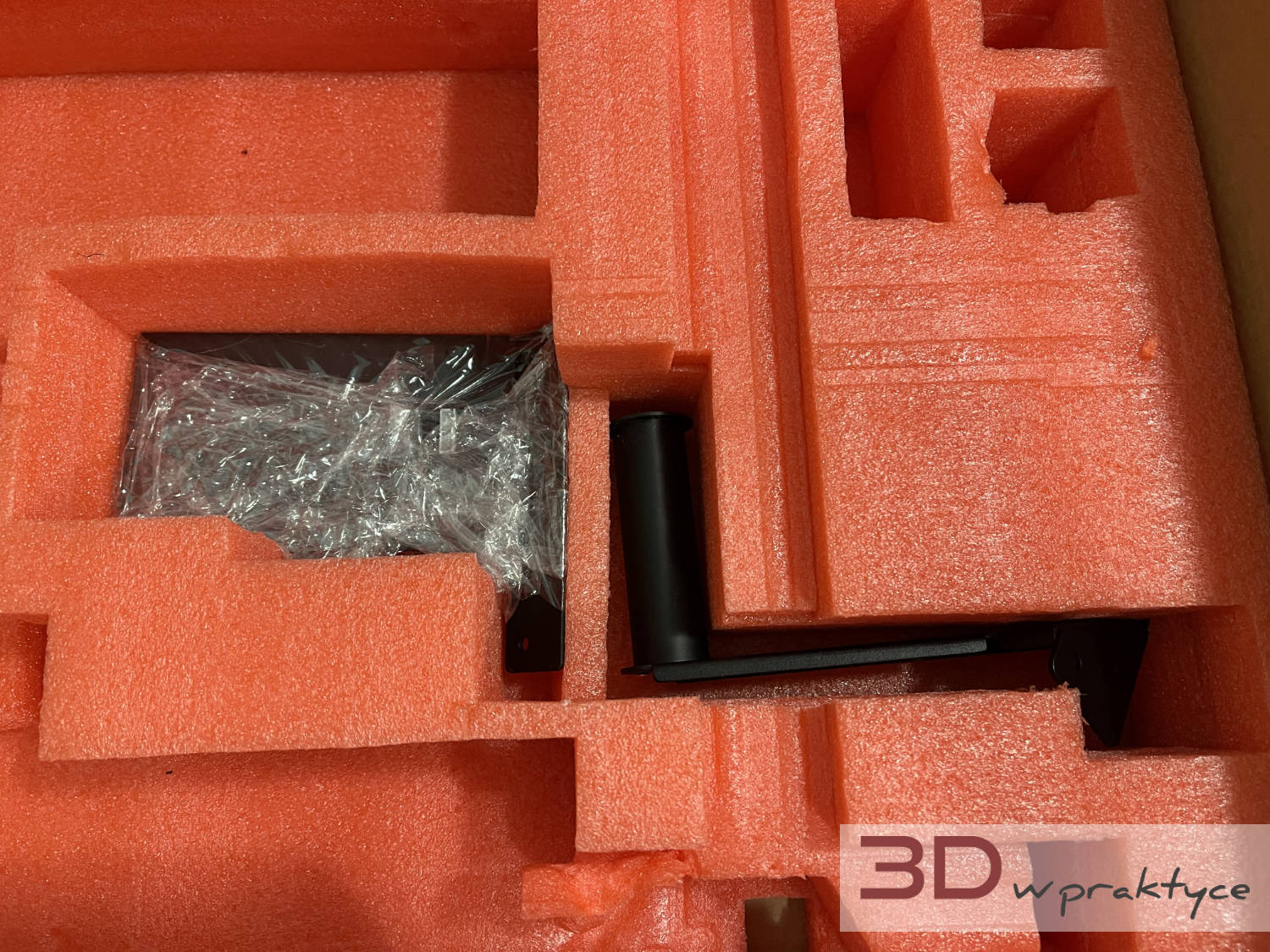

W kolejnej wytłoczce znajdziemy praktycznie w całości złożoną pozostałą cześć drukarki 3D, silnik krokowy osi Z, przewód zasilający, łożyskowany górny wspornik śruby osi Z, klucz płaski oraz kilka kluczy imbusowych.

Na pozór wydaje się, że to wszystko, ale w warstwie tej ukryto jeszcze jeden schowek.

Znajdziemy w nim uchwyt na szpulę z filamentem oraz dotykowy panel sterowania.

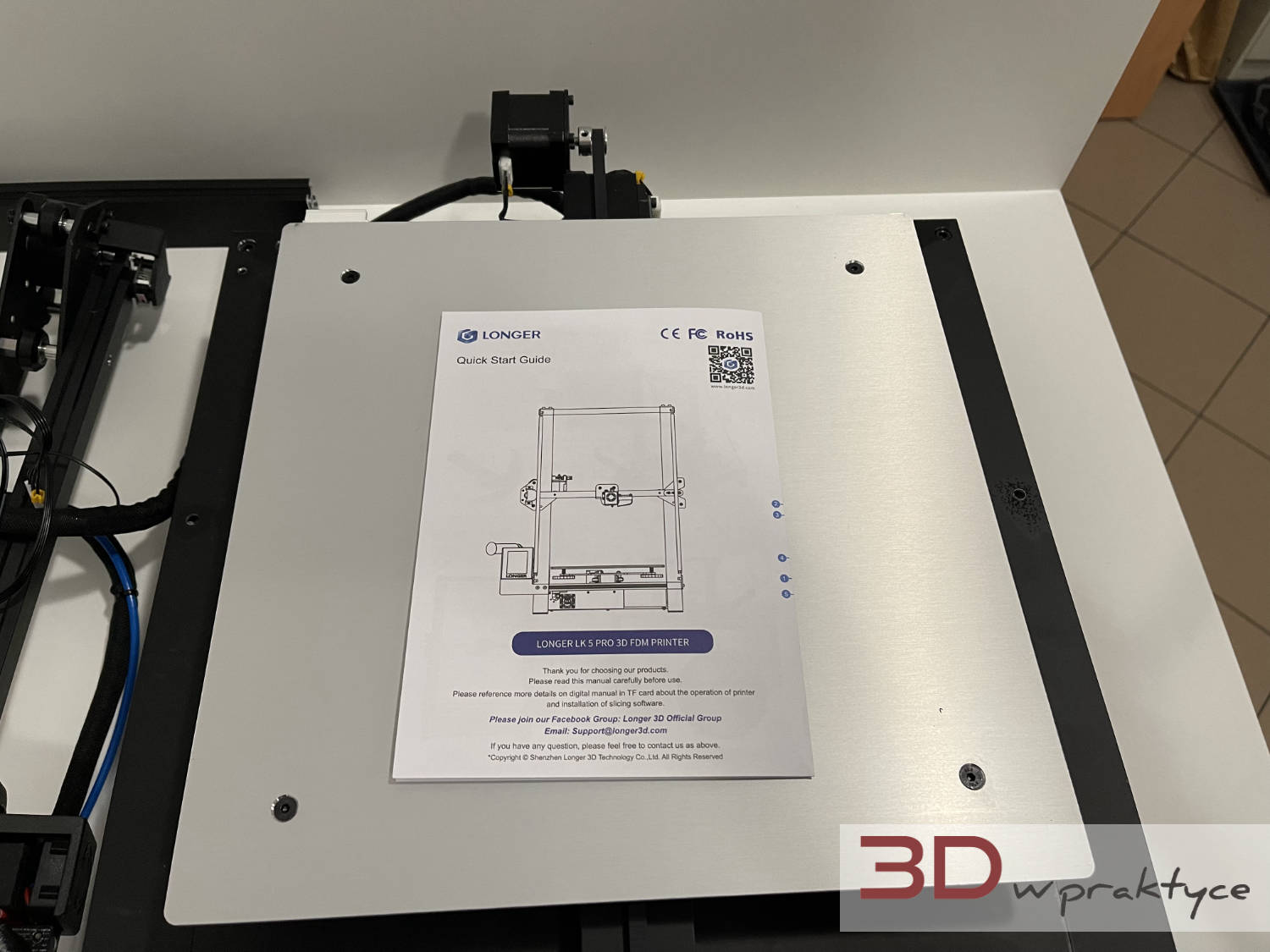

We wspomnianej już instrukcji znajdziemy listę zawartości pudełka, zaledwie siedmiokrokową instrukcję składania urządzenia oraz informację na temat kalibracji platformy roboczej oraz instalacji slicera.

Całość rozpakowanego zestawu prezentuje się tak.

Składanie drukarki 3D

Proces składania urządzenia rozpoczynamy od bardzo ważnego kroku, czyli upewnienia się, czy umieszczony pod platformą roboczą zasilacz przełączony jest w tryb pracy z zasilaniem 230 V.

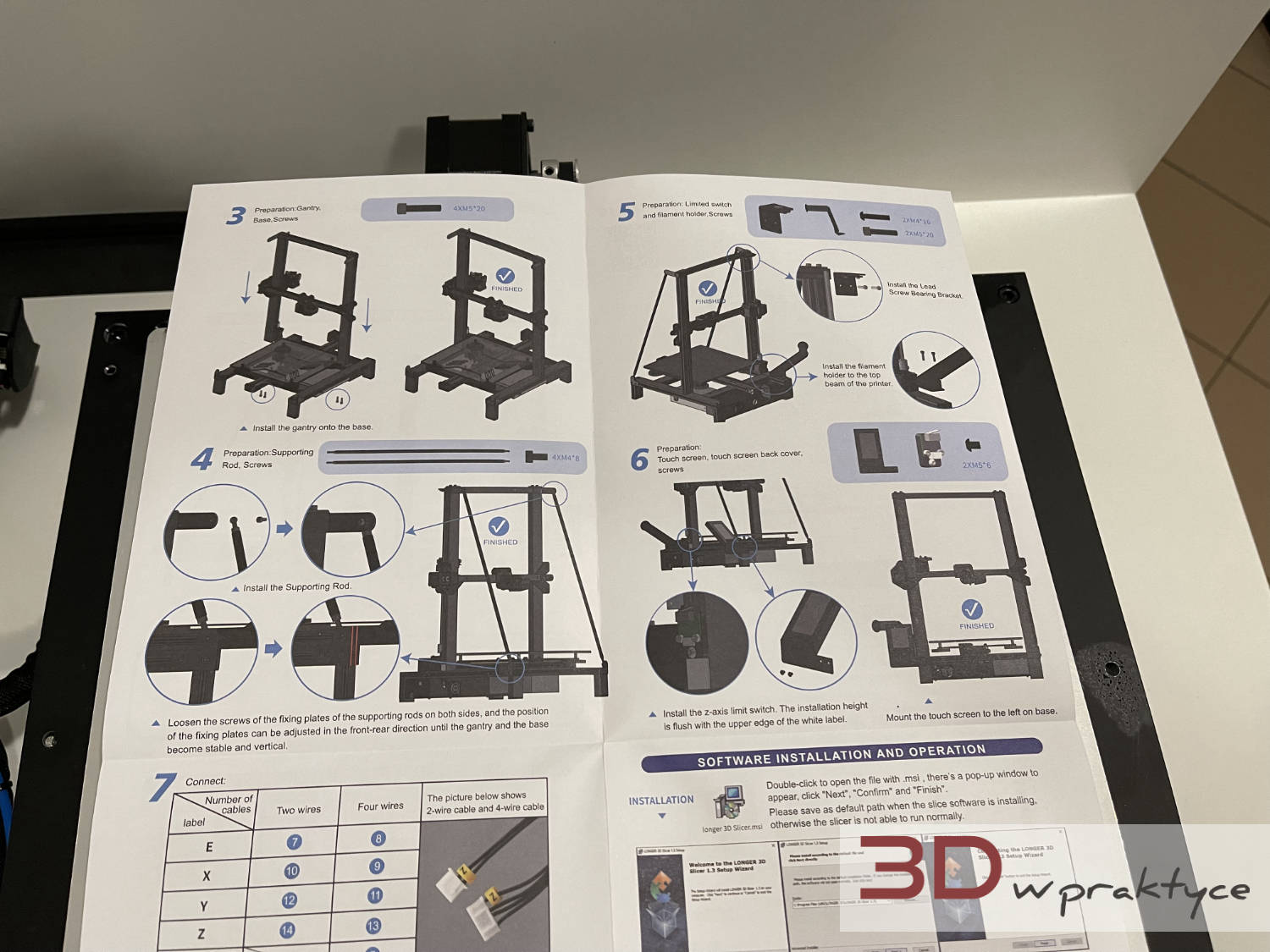

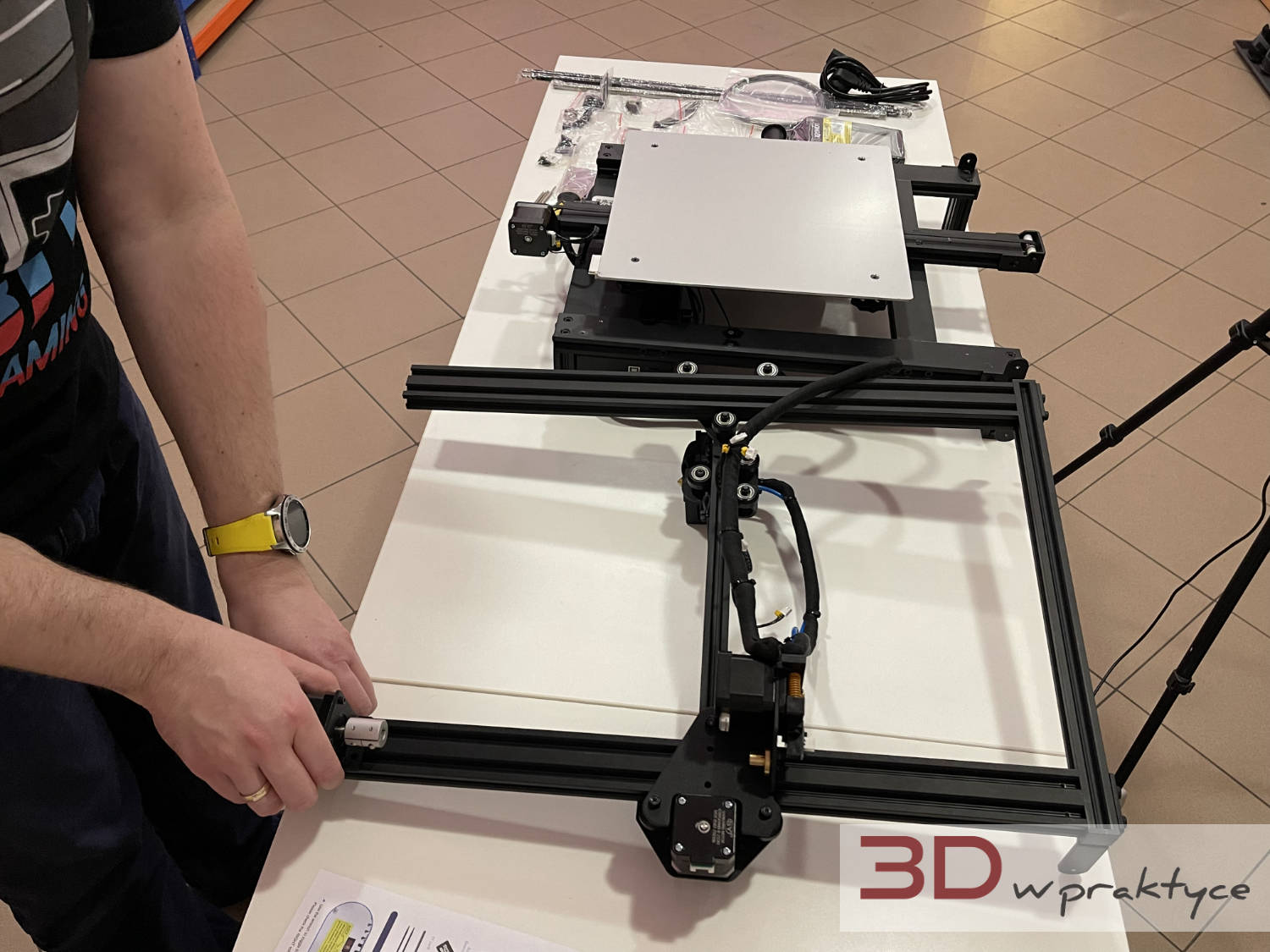

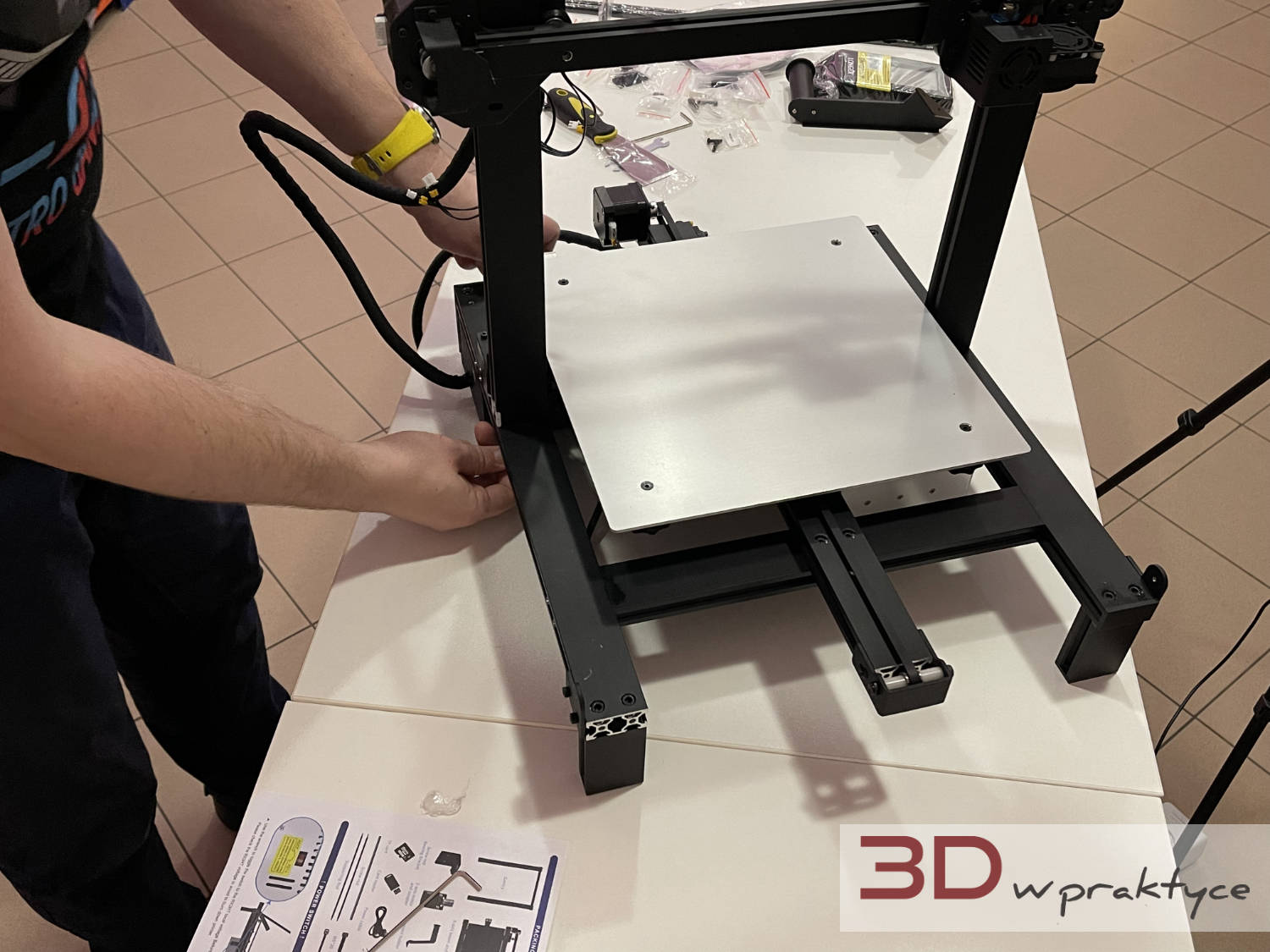

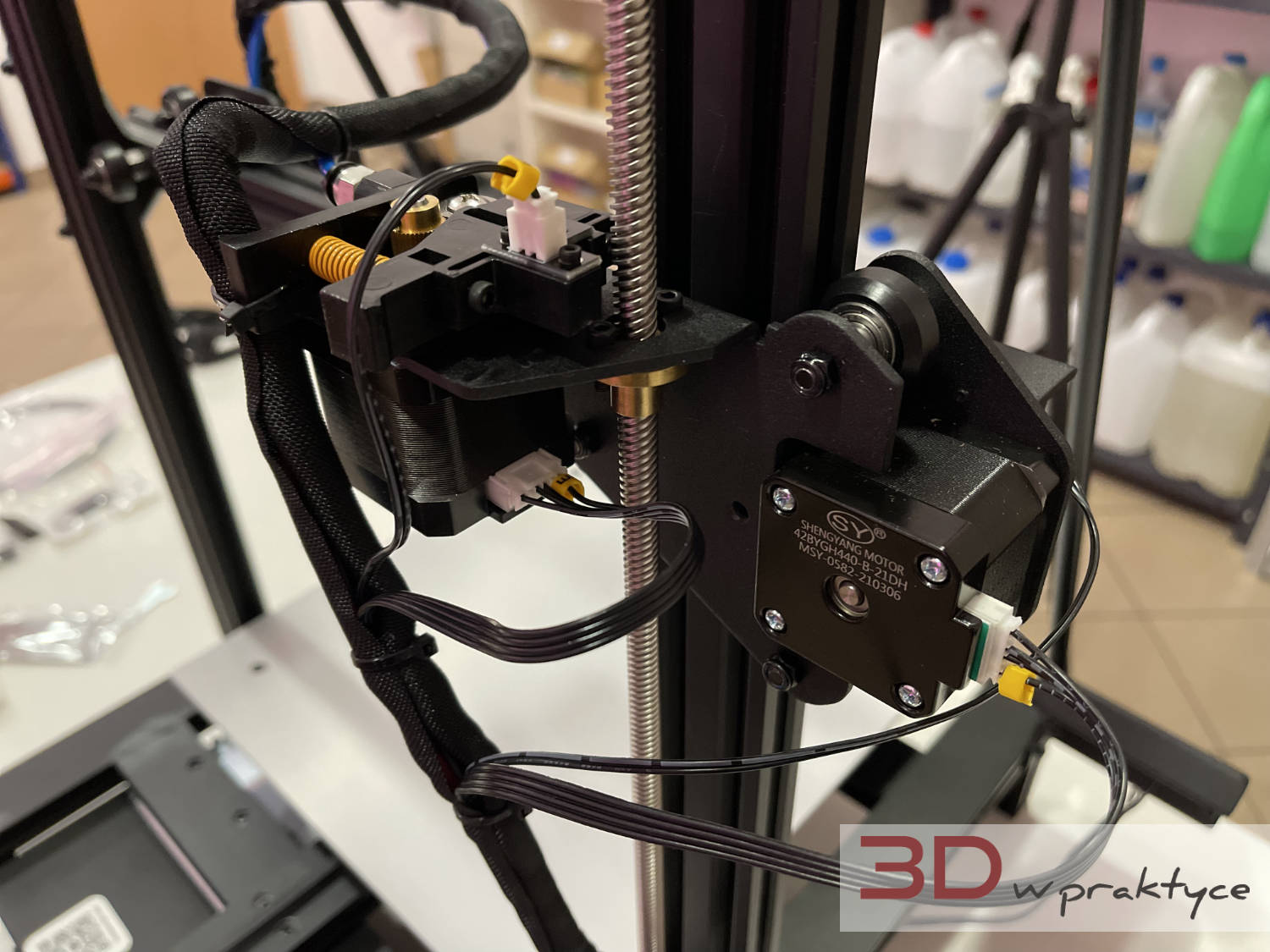

Kolejnym krokiem będzie wsunięcie całego modułu osi X w pionową ramę. Czynność ta będzie najprawdopodobniej najbardziej „skomplikowanym” elementem całego montażu. Po pierwsze moduł osi X przymocowany jest do pozostałej części drukarki 3D za pomocą wiązki przewodów co ogranicza nieco pole manewru, a po drugie musimy ustalić którą stroną wsunąć go do ramy ustawionej „do góry nogami”. W teorii możemy to zrobić na cztery różne sposoby, ale po bliższym przyjrzeniu się instrukcji dowiemy się, że strona z ekstruderem musi znajdować się po tej stronie ramy, w której znajdują się cztery otwory.

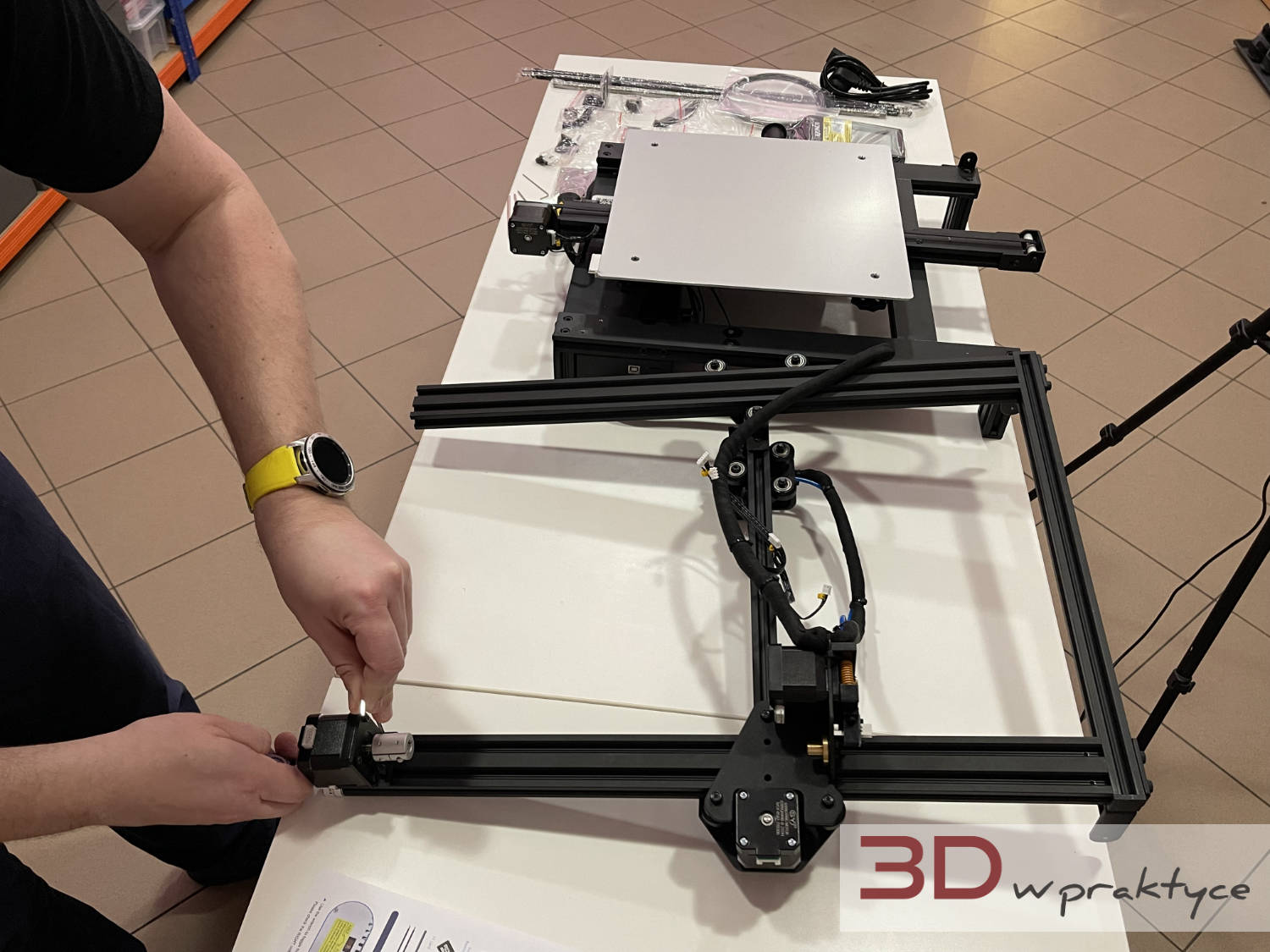

W dolnej części ramy, po stronie, na której znajduje się ekstruder, przykręcamy silnik krokowy osi Z.

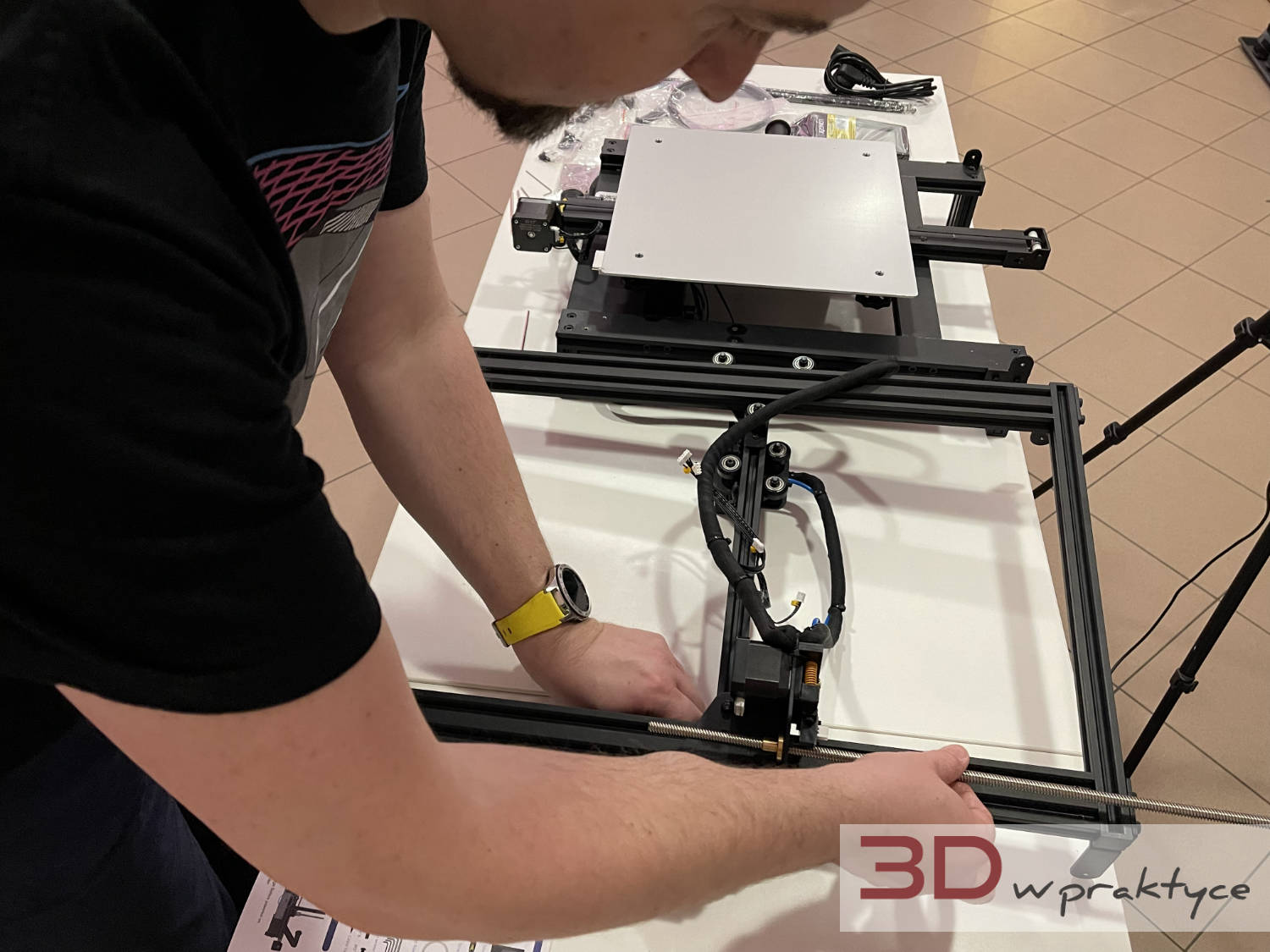

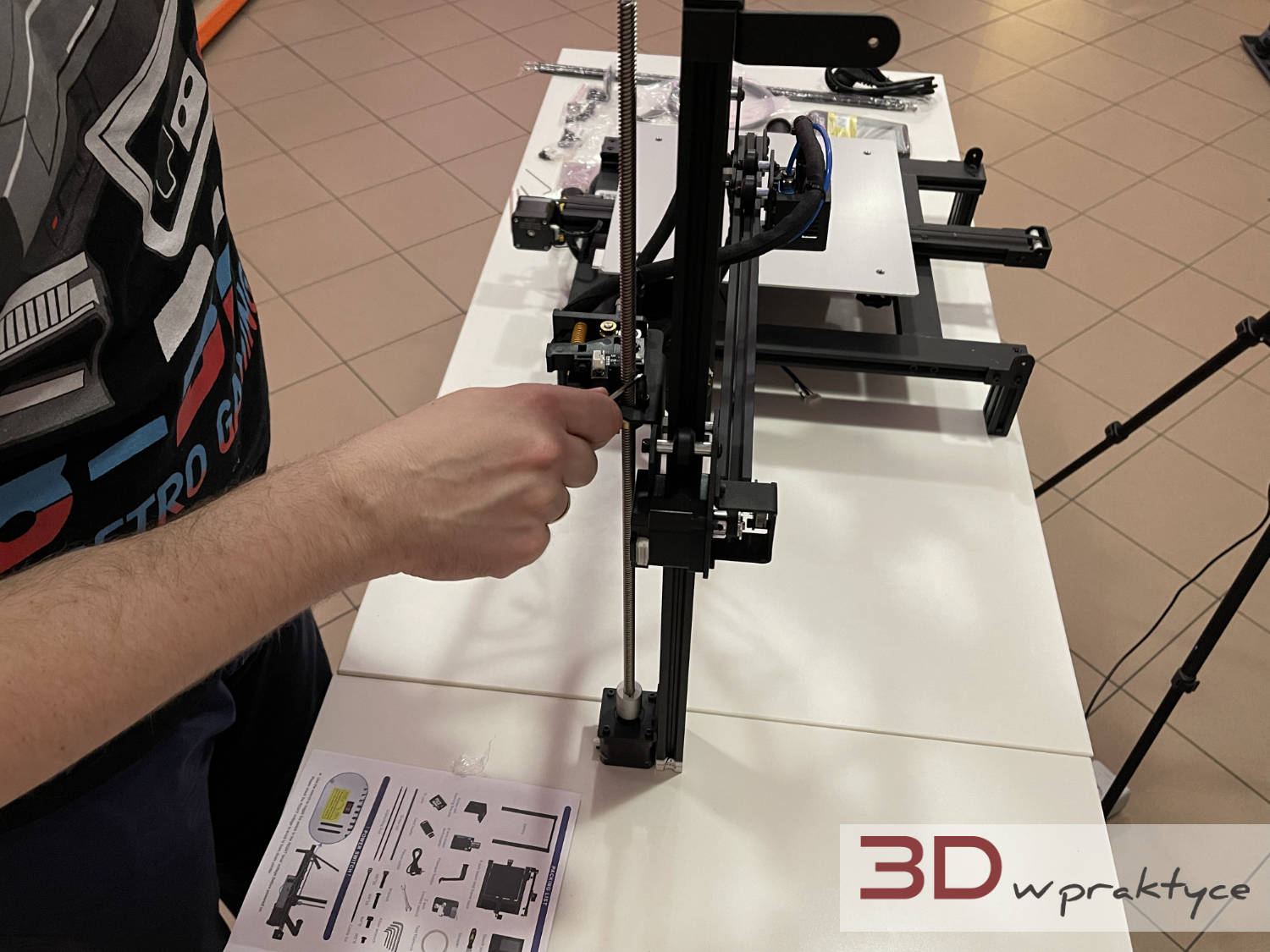

Następnie, przez nakrętkę umieszczoną w module osi X, wkręcamy śrubę osi Z, aż do momentu umieszczenia jej w sprzęgle znajdującym się na silniku krokowym.

Zabezpieczamy ją zaciskając śrubę blokującą sprzęgła.

Delikatnie dokręcamy nakrętkę śruby osi Z do modułu osi X.

Wstępnie skręcamy tak przygotowaną ramę z pozostałą częścią drukarki 3D.

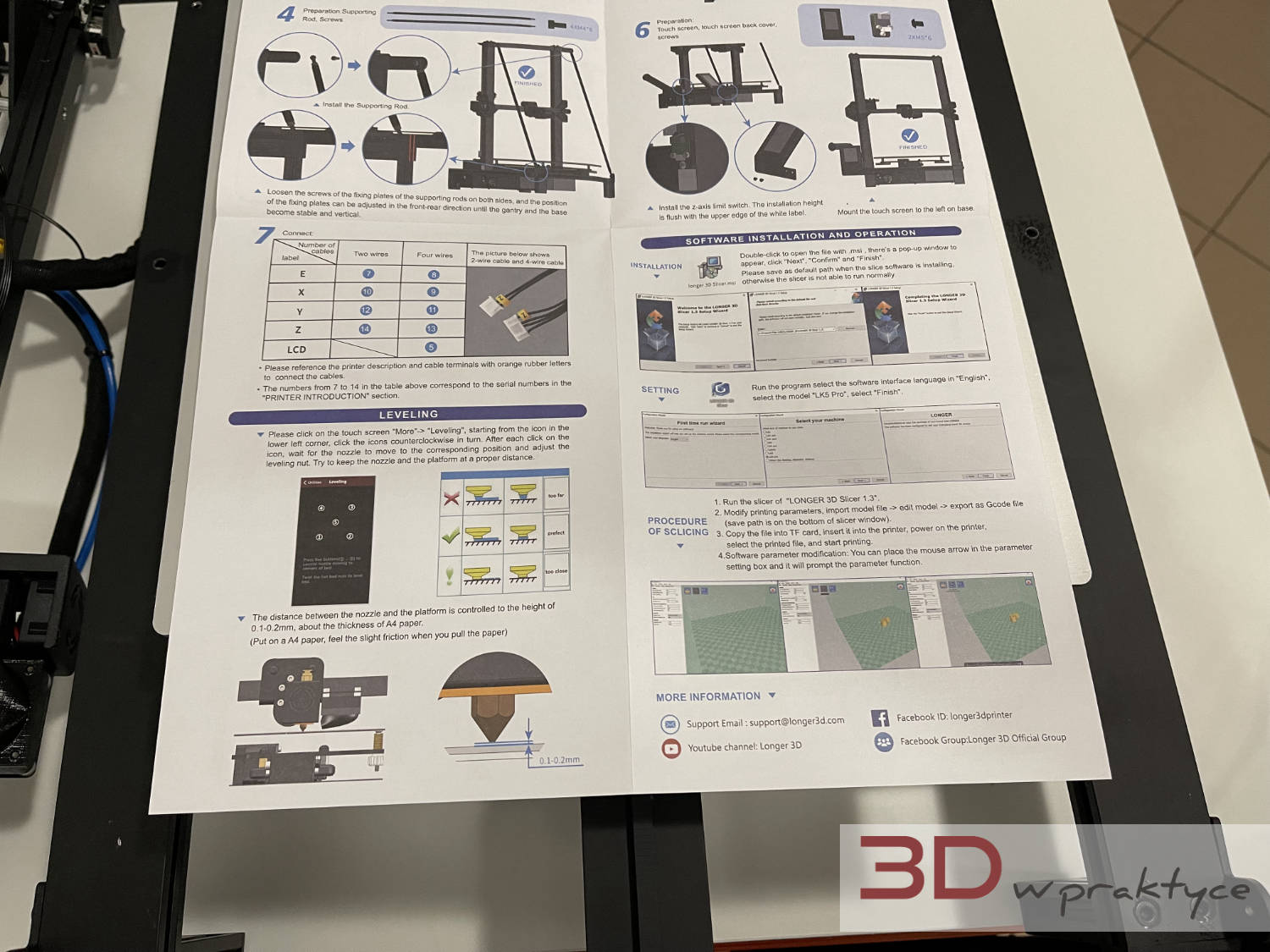

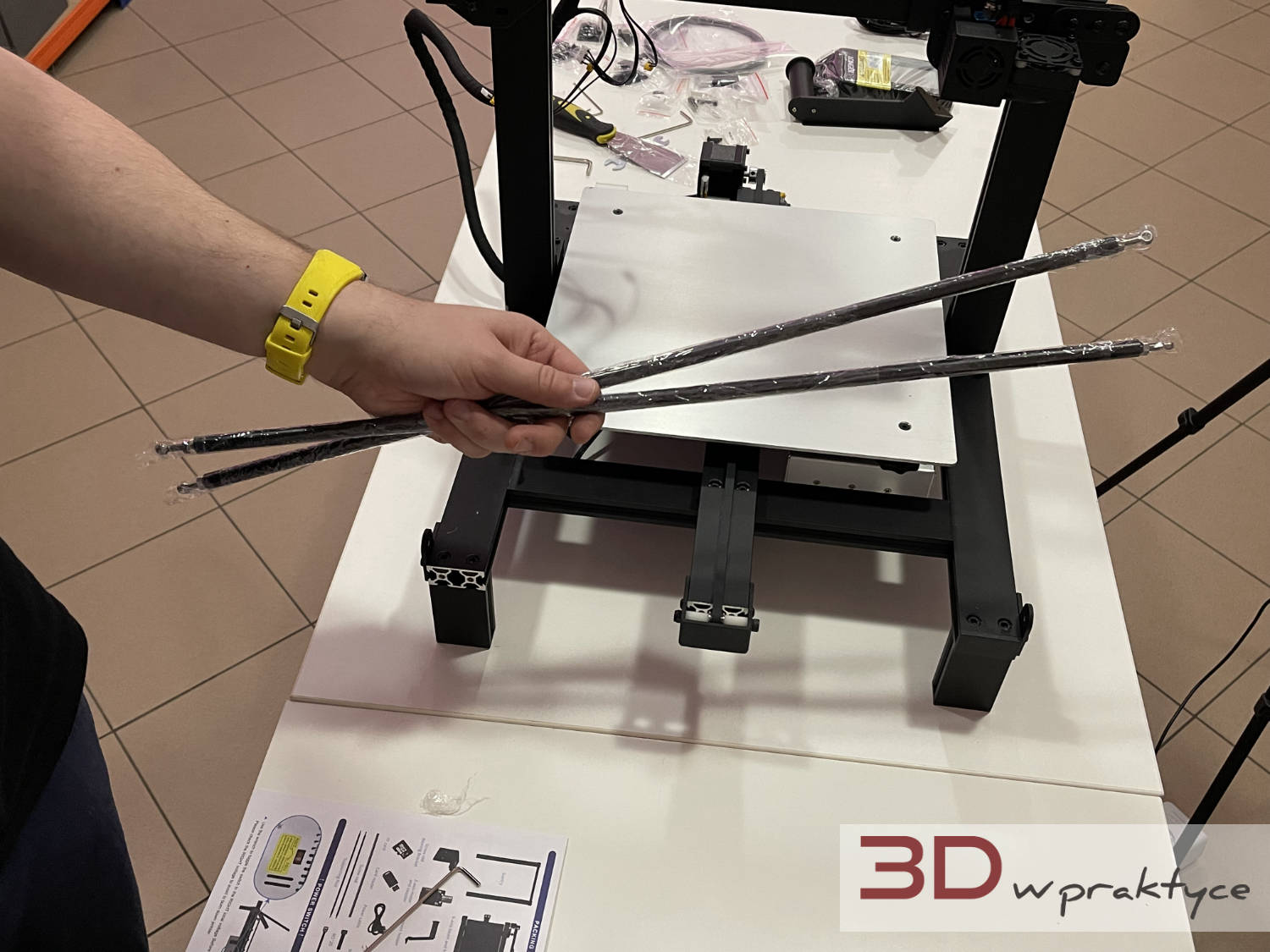

Kolejnym krokiem będzie montaż cięgien, które pełnią funkcję wsporników całej konstrukcji, zabezpieczając ją przed poruszaniem się pionowej ramy, w czasie druku 3D wysokich modeli.

Przykręcamy je po lewej i prawej stronie urządzenia, w specjalnie przygotowanych do tego otworach.

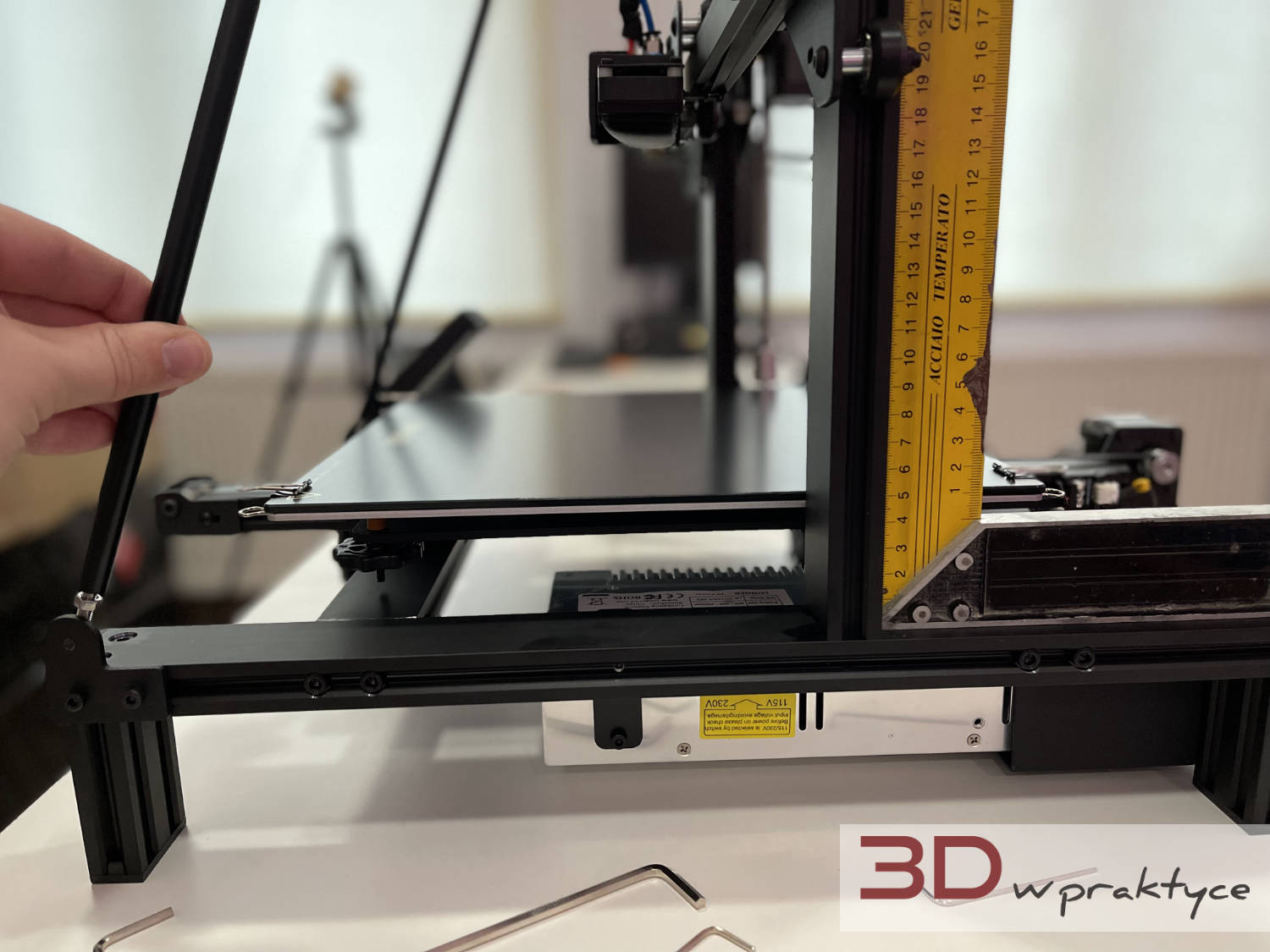

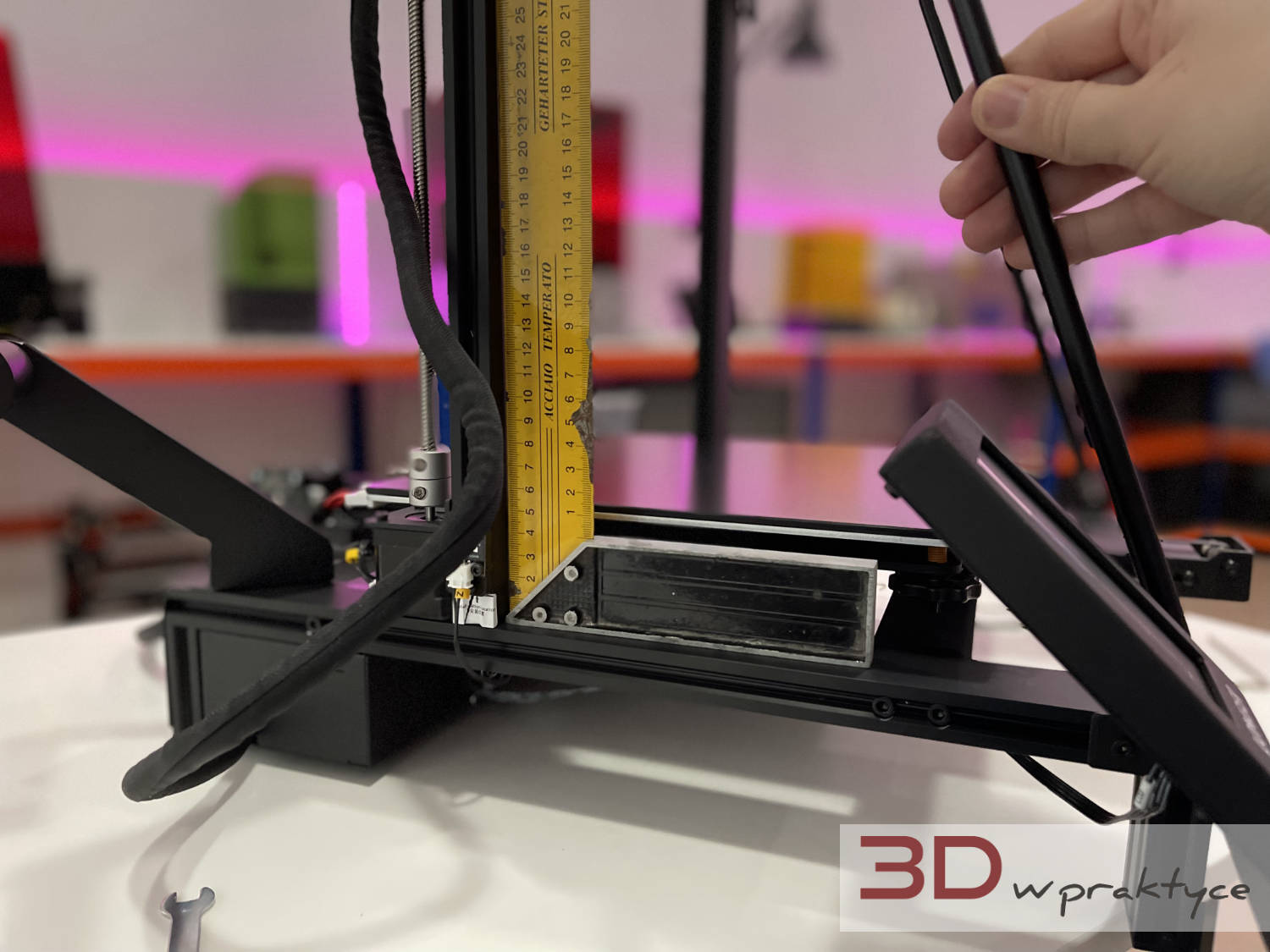

Badamy pionowość ramy przy pomocy kątownika i regulujemy ją zamontowanymi już cięgnami, aż do uzyskania zadowalającego efektu.

Dokręcamy śruby ramy oraz kontrujemy nakrętki cięgien.

Przykręcamy łożyskowany wspornik śruby osi Z.

Mocujemy uchwyt na szpulę z filamentem…

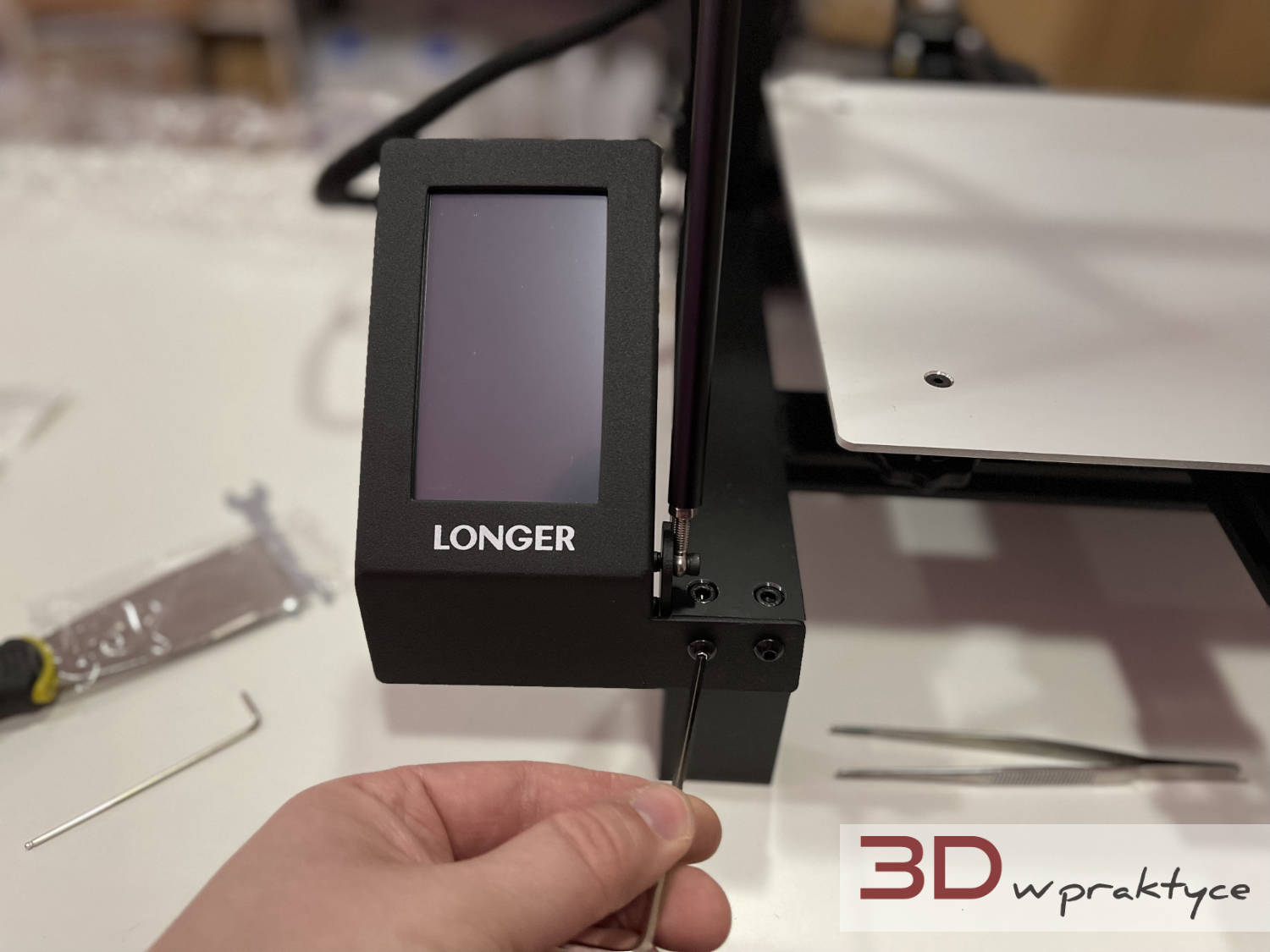

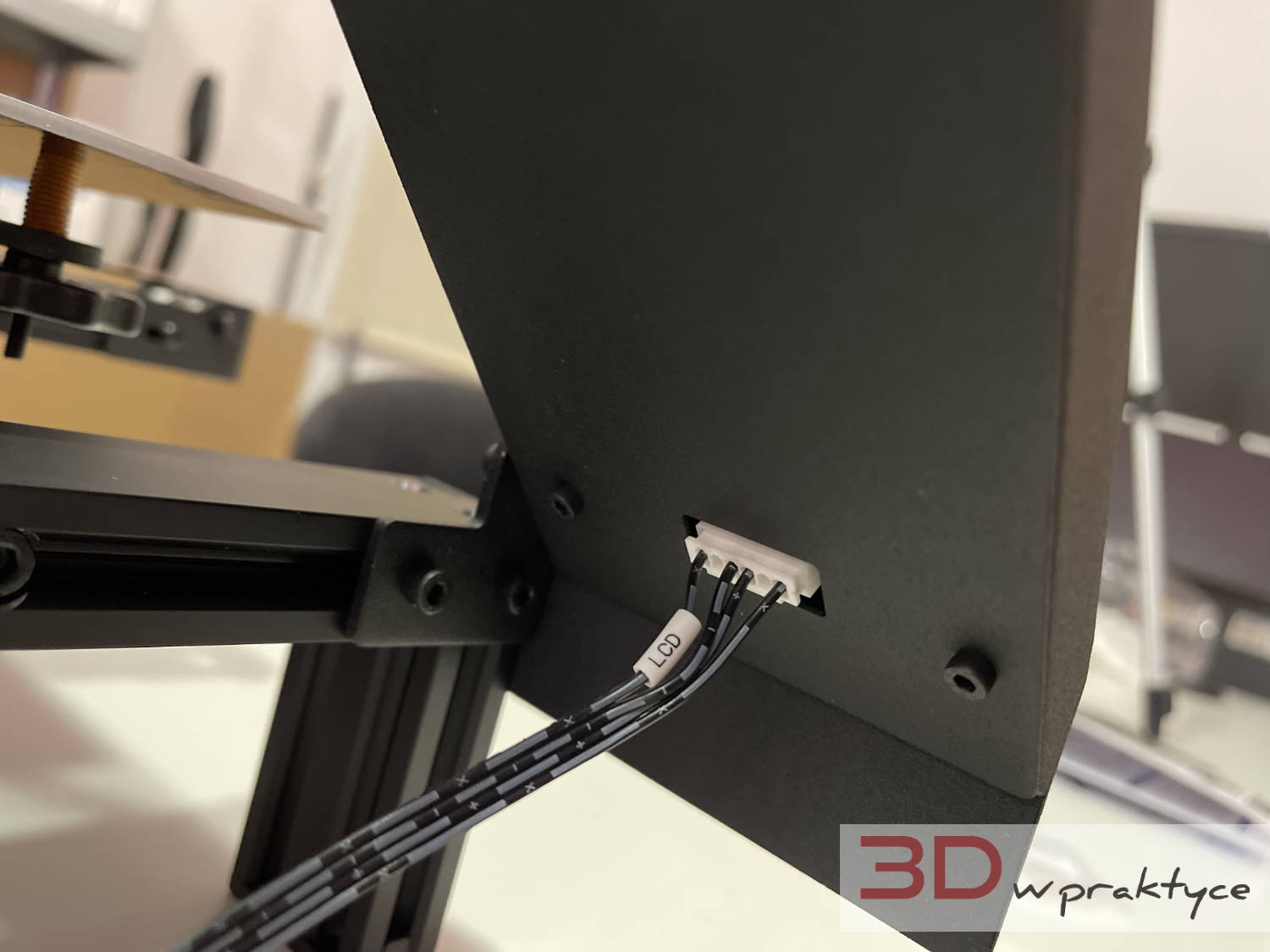

… oraz panel LCD.

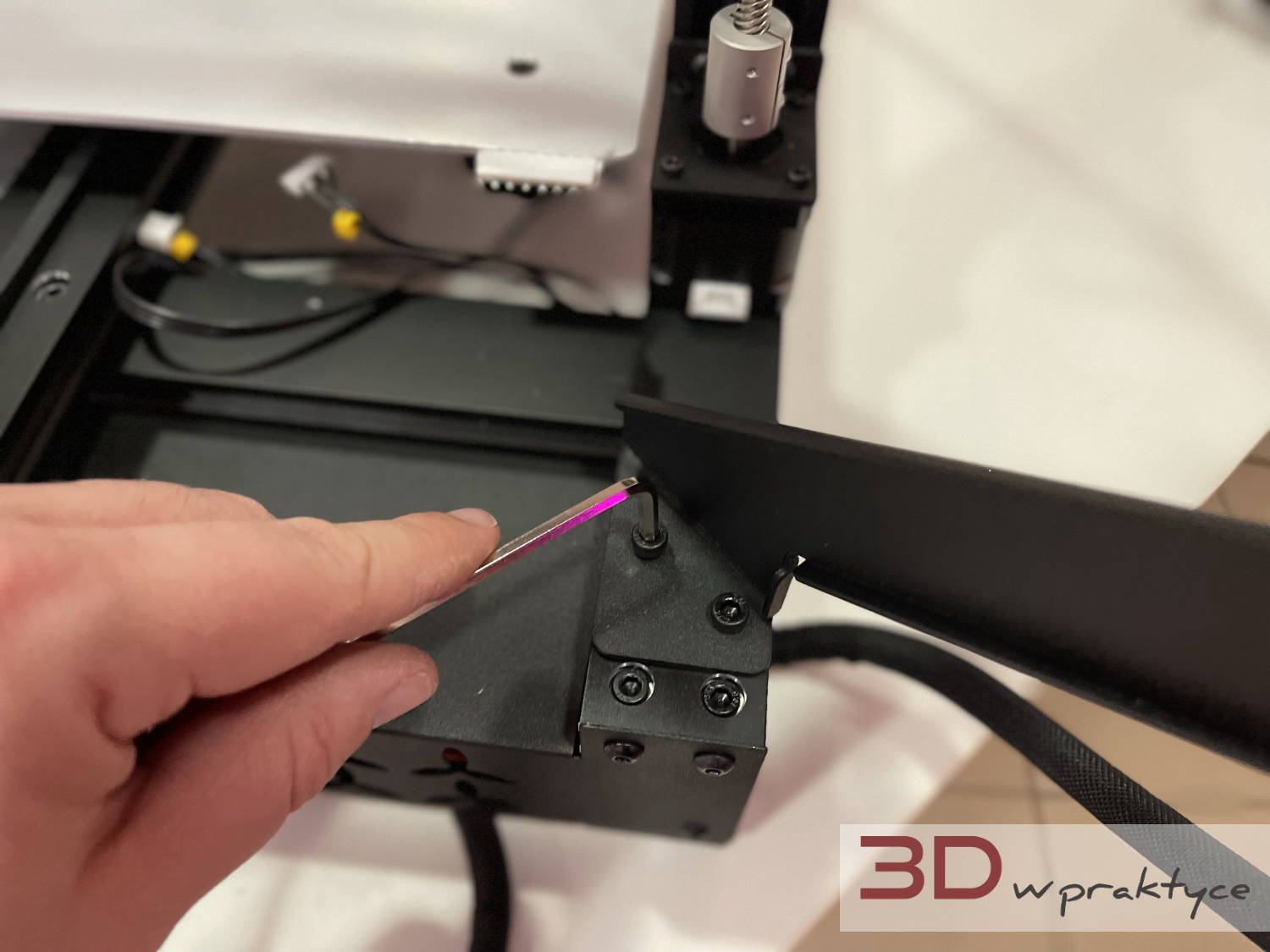

Korzystając z umieszczonej na ramie naklejki, przykręcamy na wskazanej wysokości, krańcówkę osi Z.

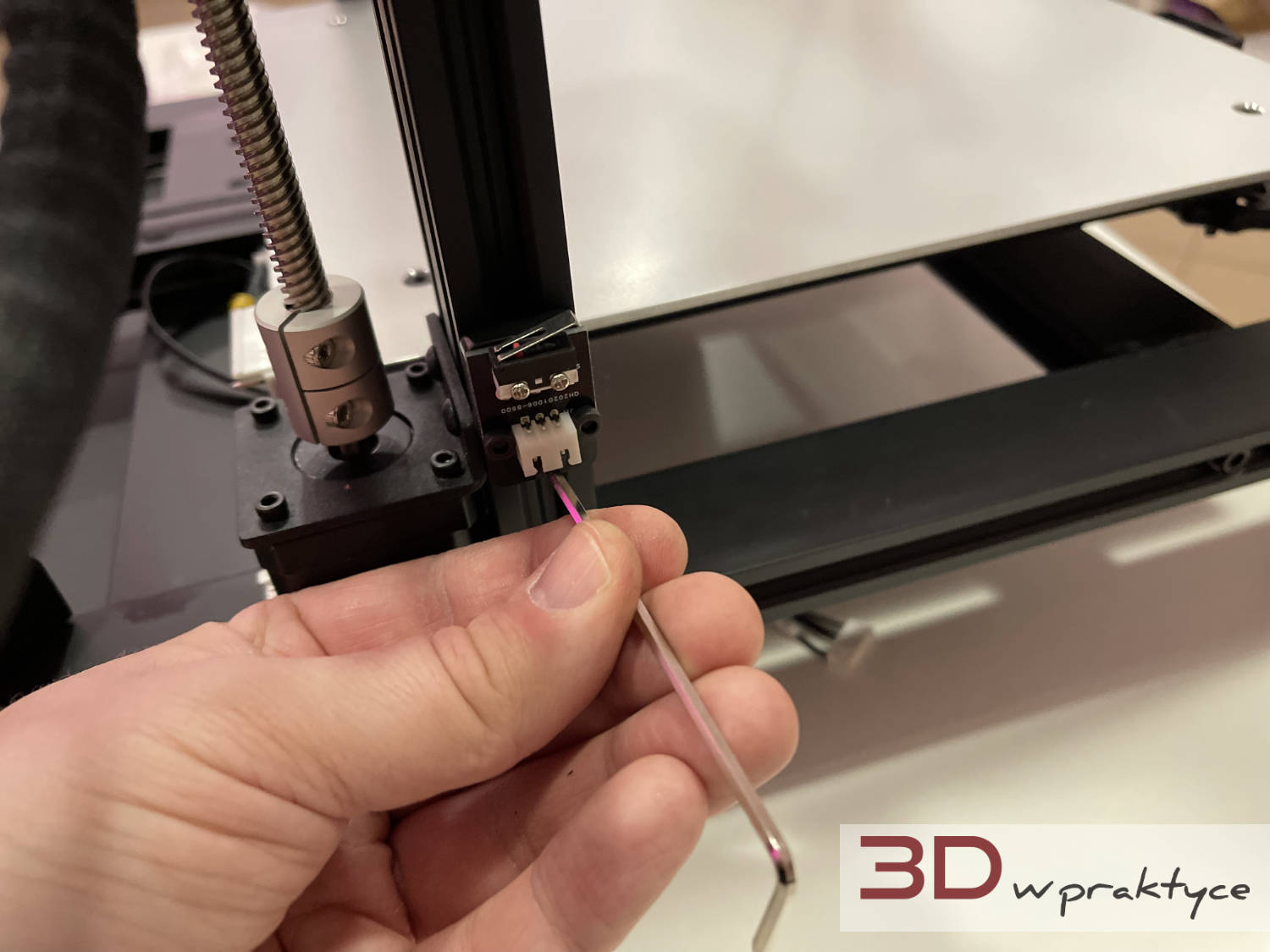

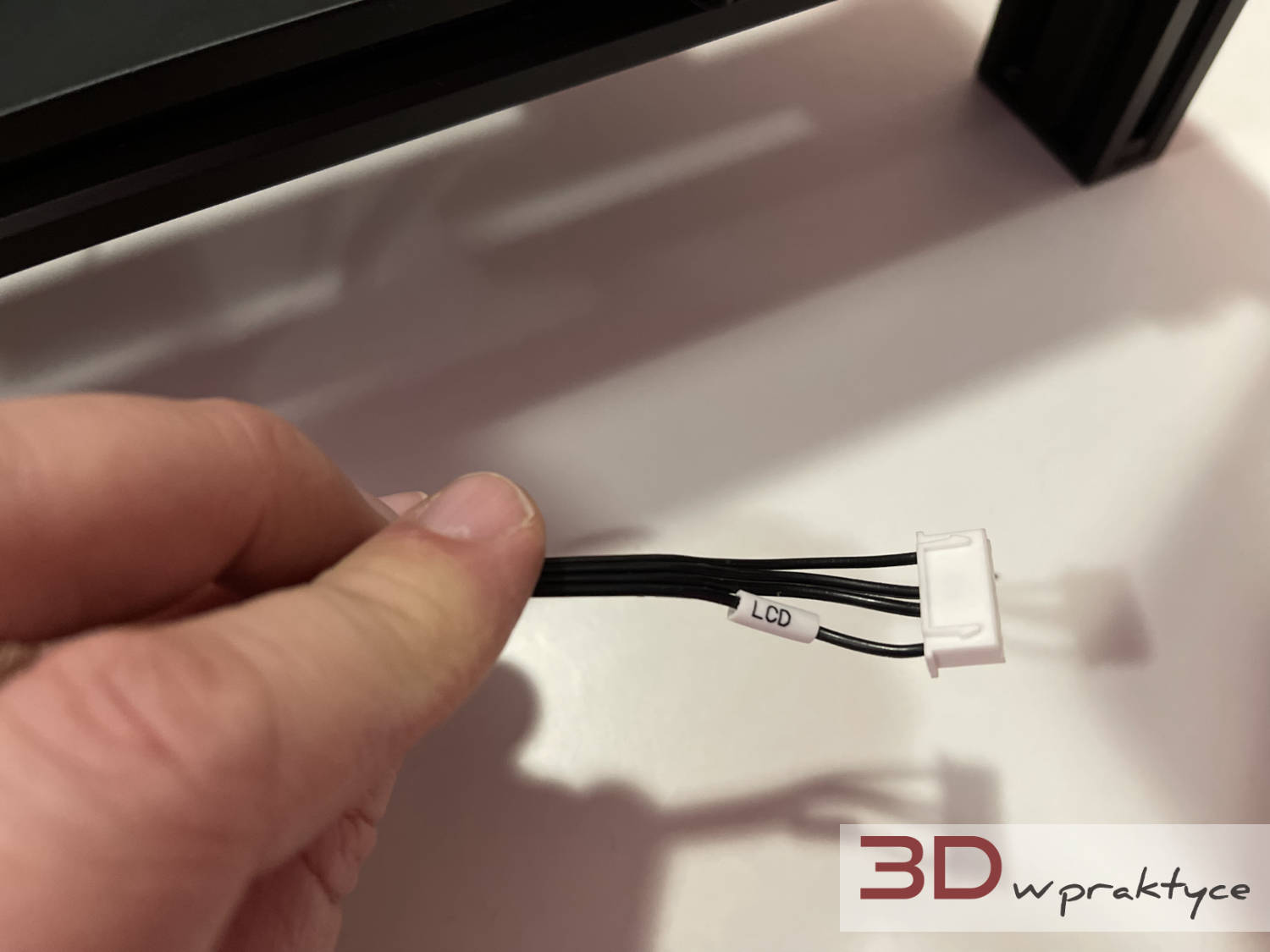

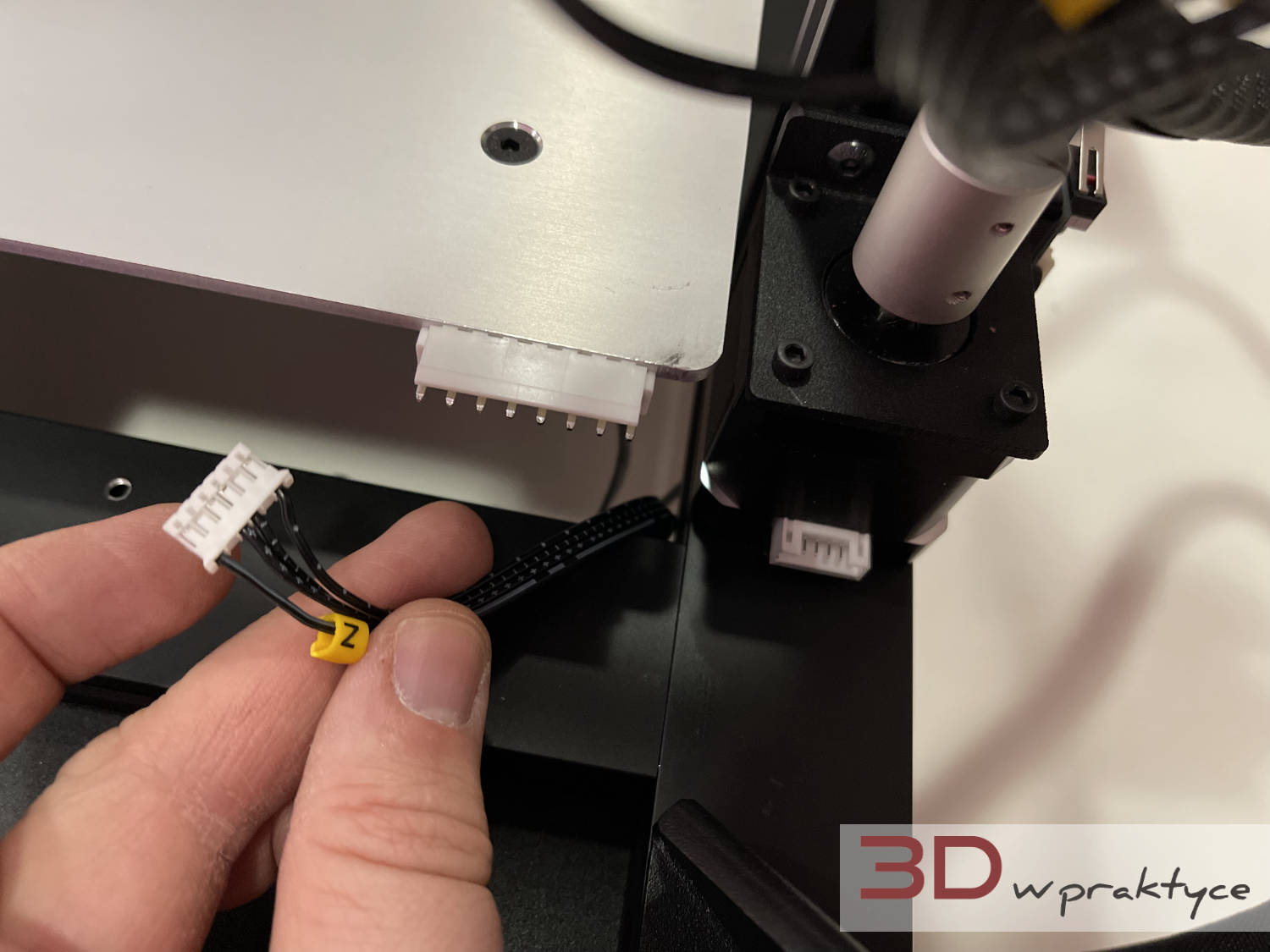

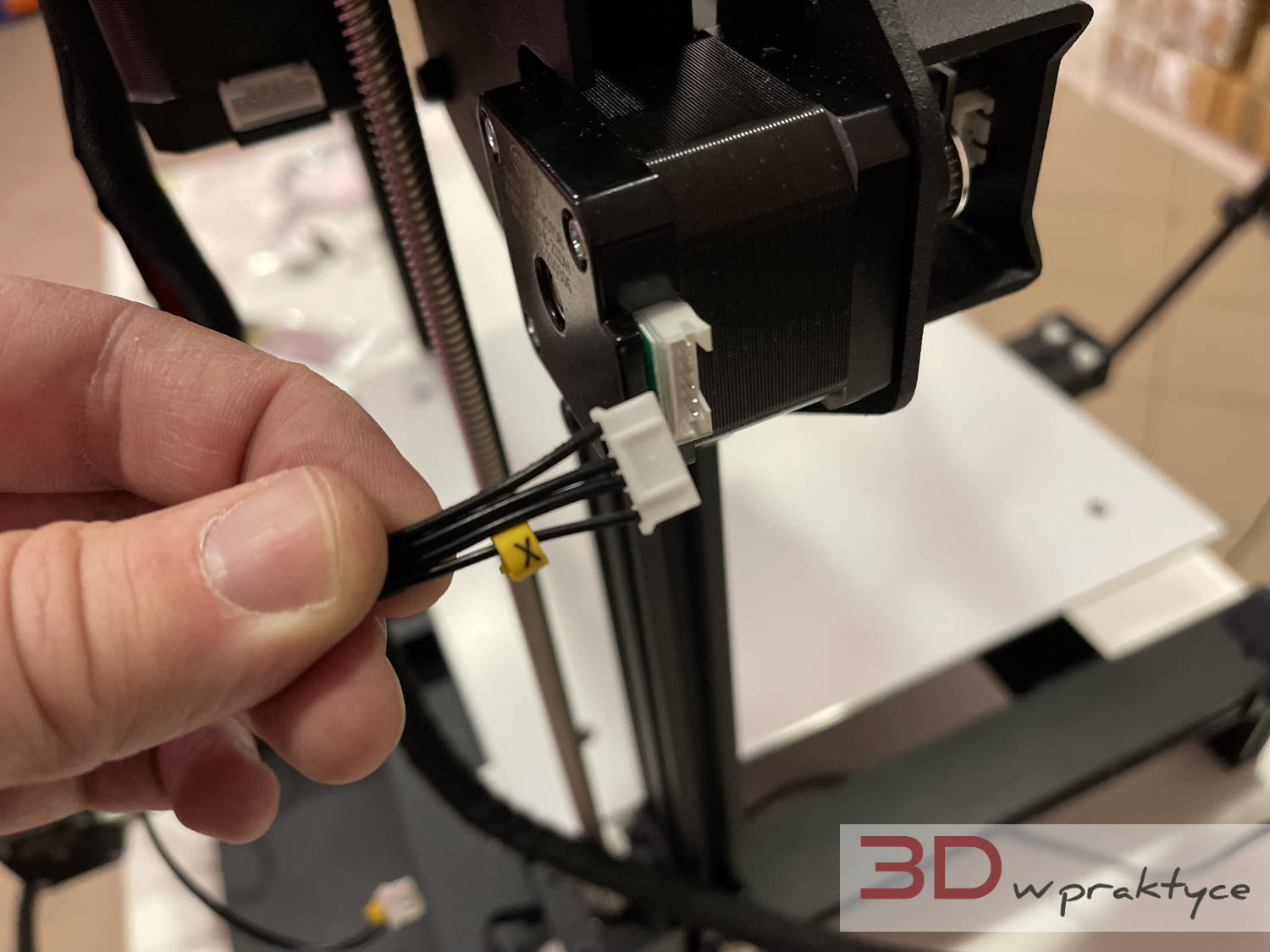

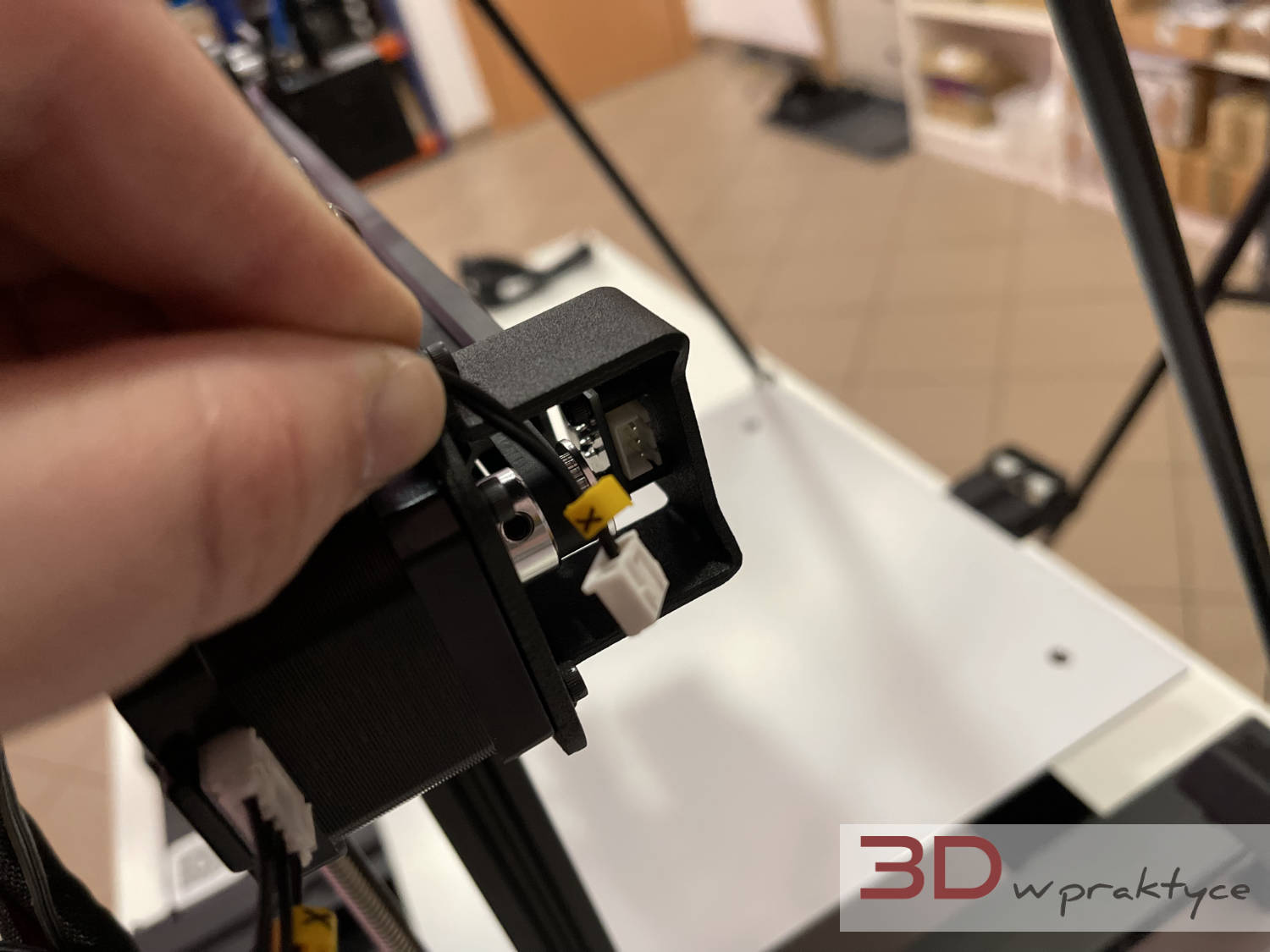

Przechodzimy do montażu elektryki, a tak właściwie do wpięcia kilku wtyczek, które są bardzo dobrze opisane. Przy każdej wtyczce mamy informację do jakiej osi przynależy. Nawet jeśli mamy kilka przewodów opisanych jako Z, to ze względu na róże rozmiary wtyczek, nie jesteśmy w stanie ich pomylić.

Rozpoczynamy od ekranu LCD.

Pierwszą wtyczkę Z wpinamy do krańcówki osi Z.

Kolejną wtyczkę Z wpinamy w silnik krokowy tej osi.

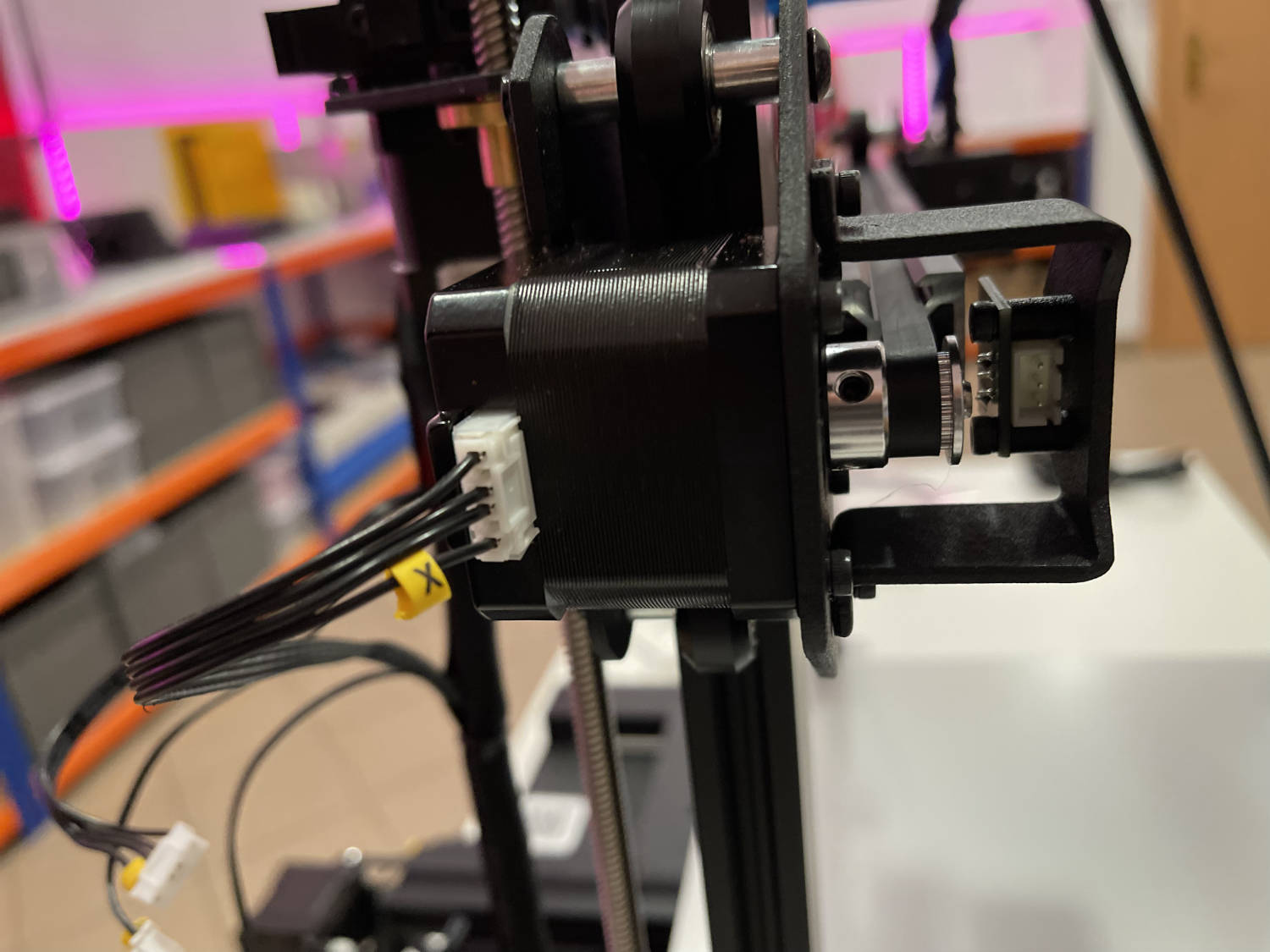

Czteroprzewodowy wtyk X wpinamy w silnik krokowy osi X.

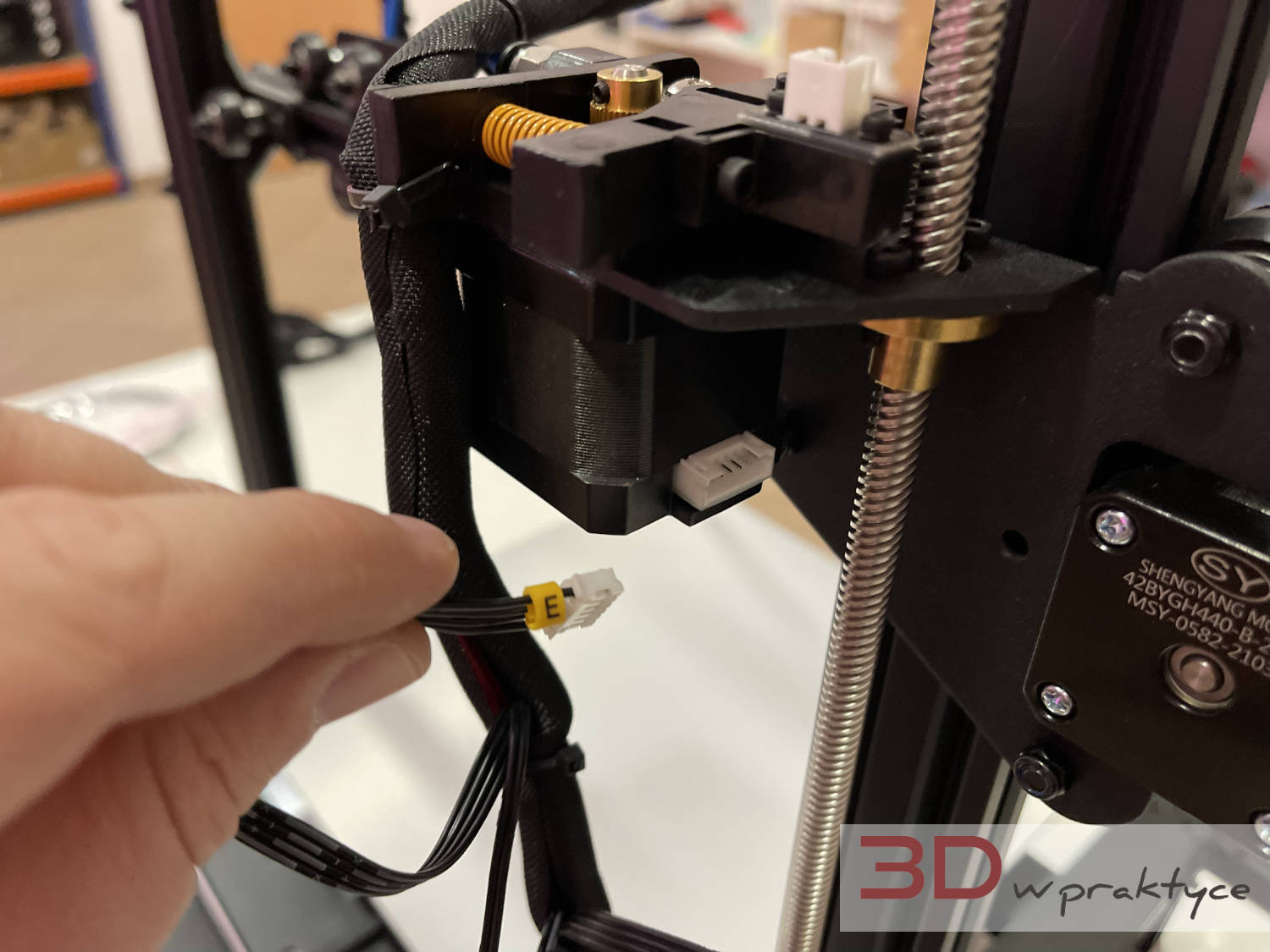

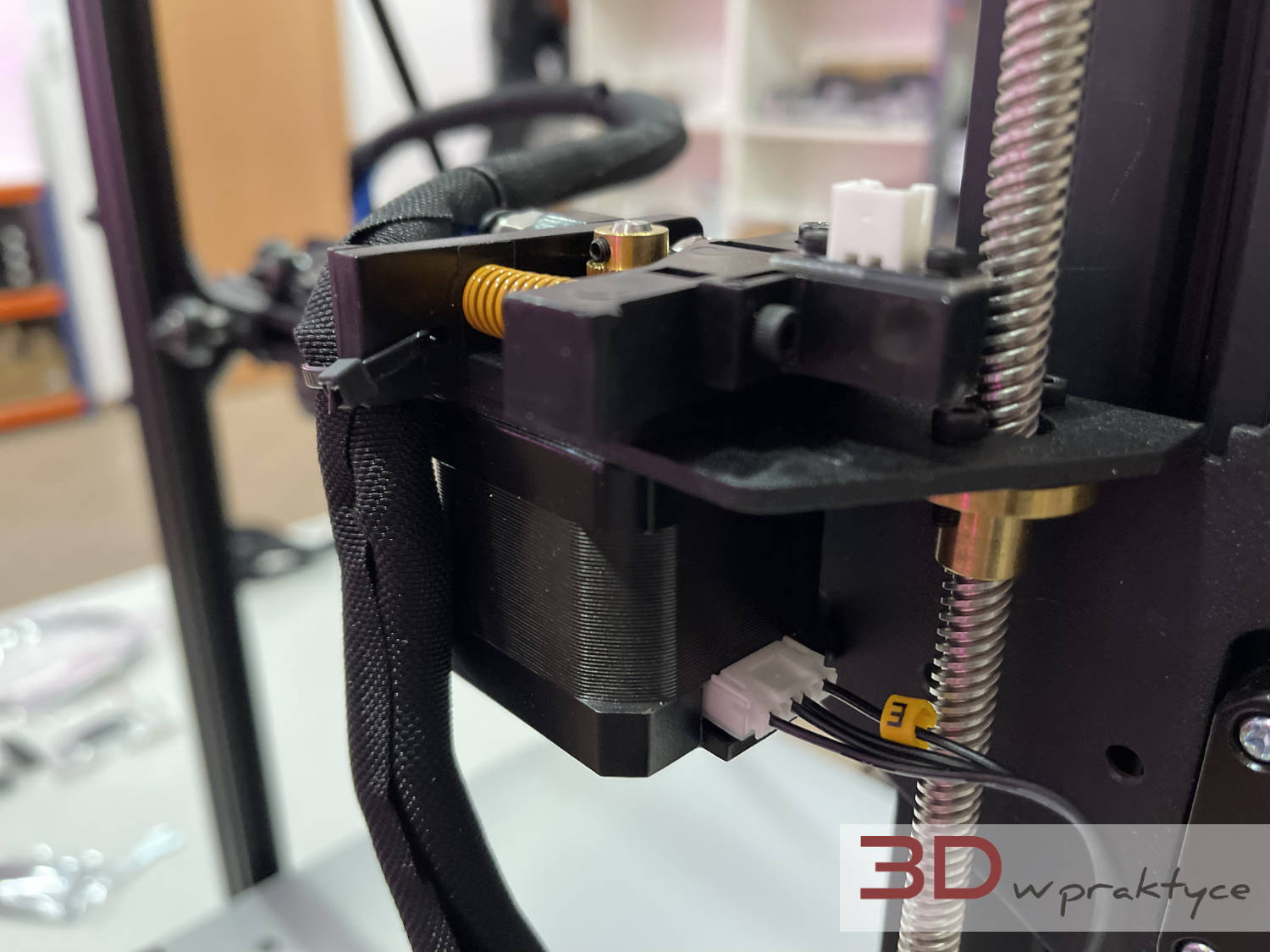

Taką samą wtyczkę, z oznaczeniem E, wpinamy w silnik ekstrudera.

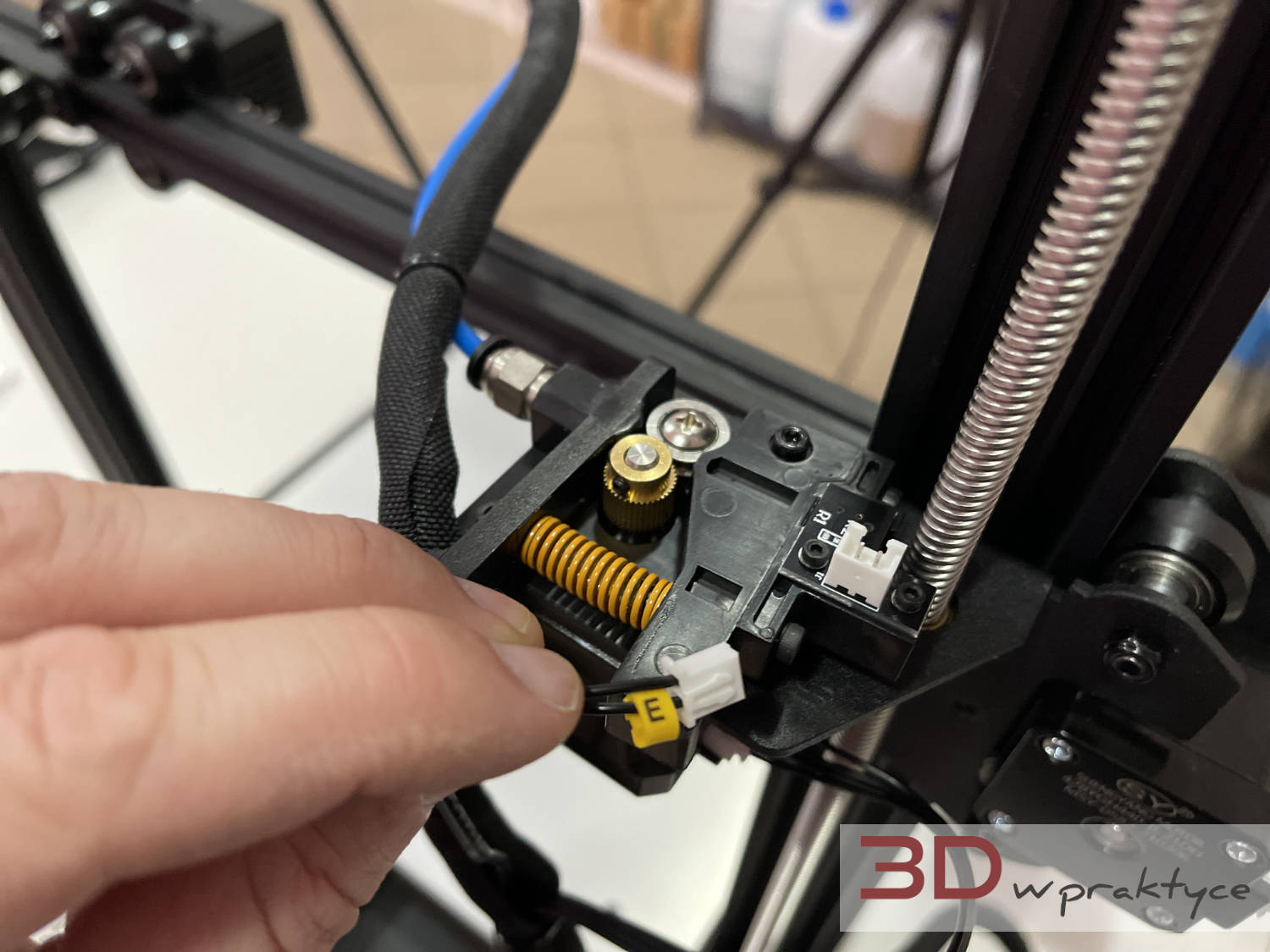

Mniejszą wtyczkę E umieszczamy w czujniku końca filamentu.

Kolejna wtyczka X ląduje w krańcówce osi X.

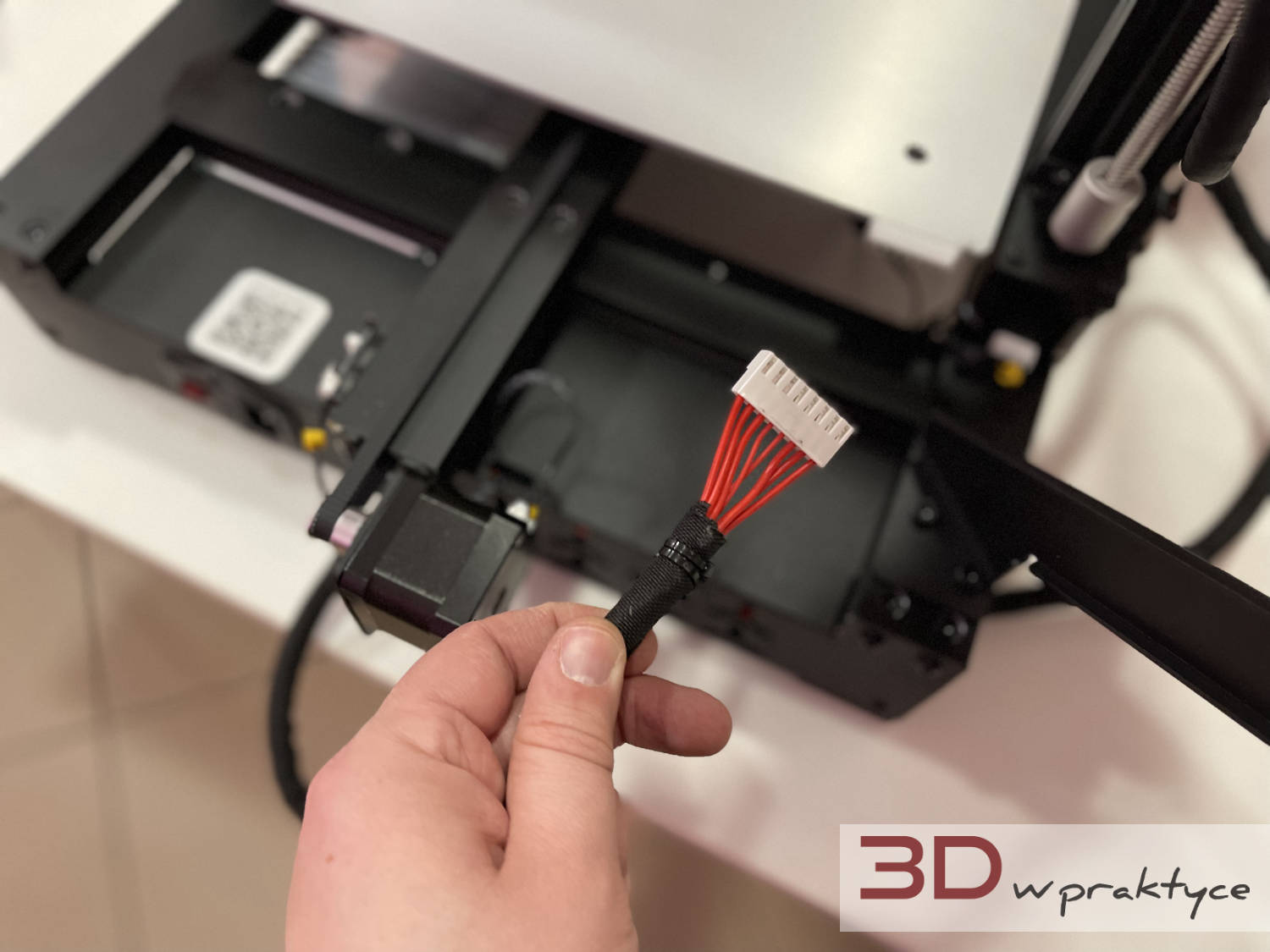

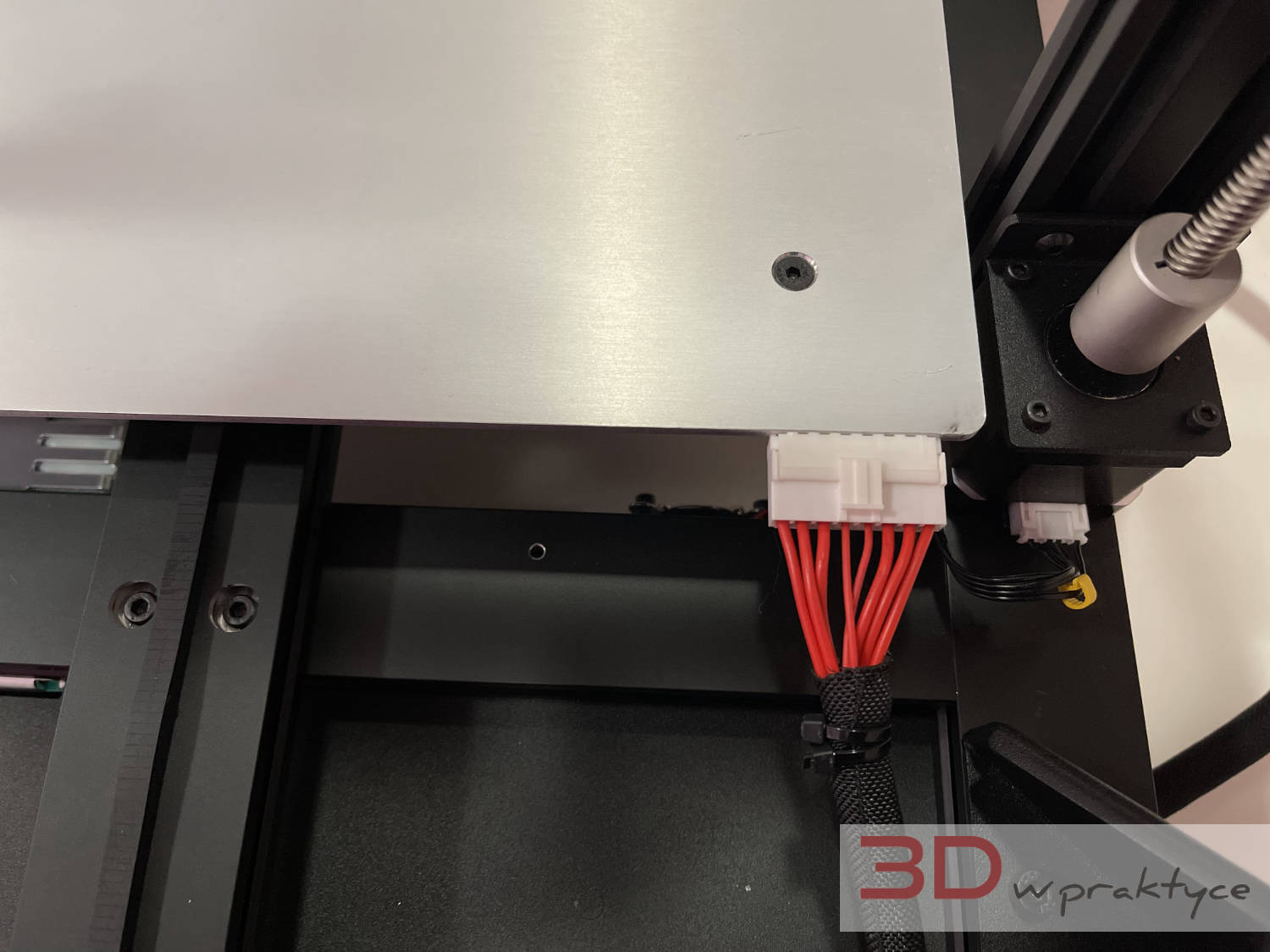

Największa wtyczka pasować będzie jedynie do grzałki platformy roboczej.

Wszystkie przewody udało nam się rozmieścić względnie schludnie.

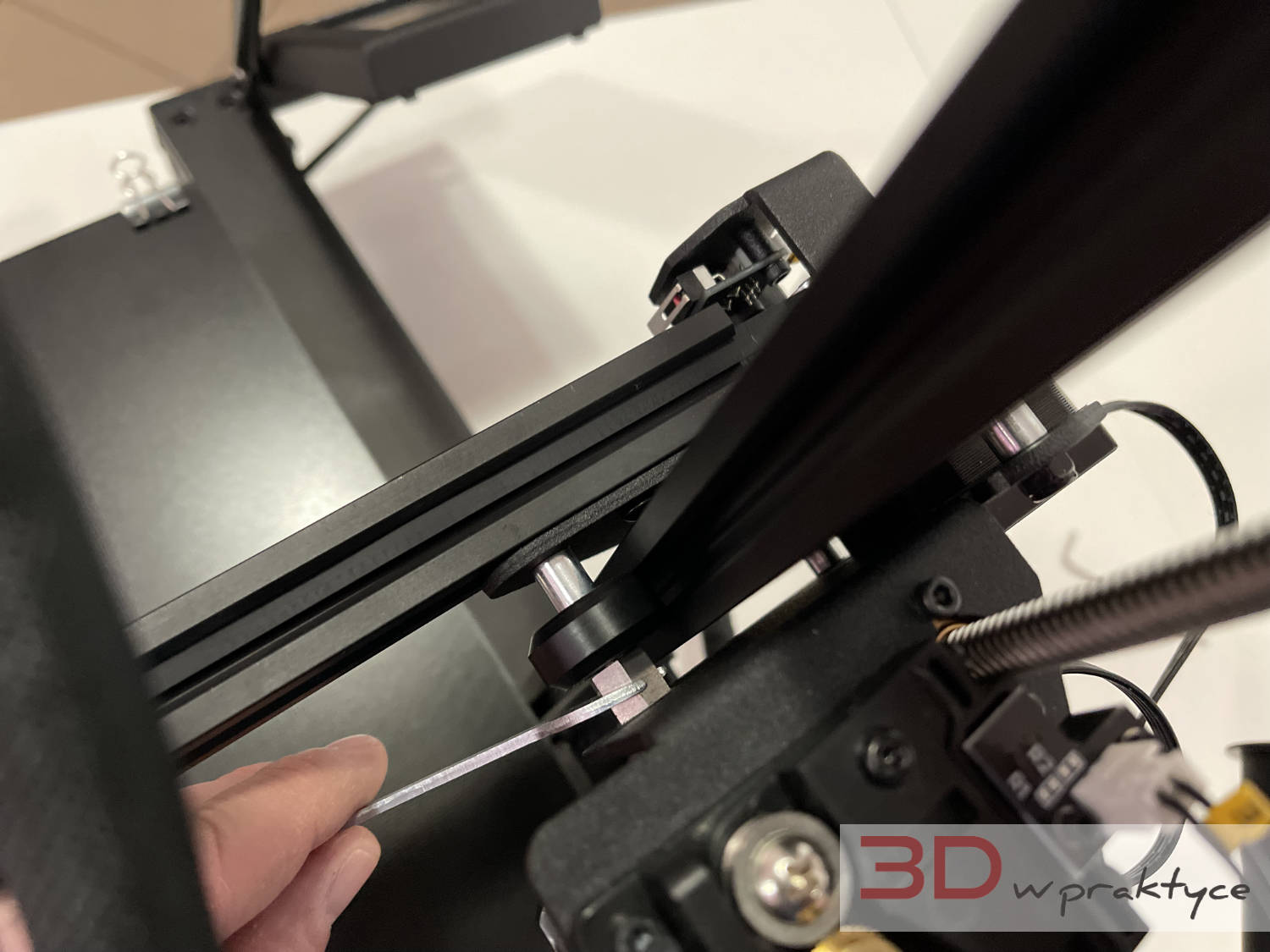

Na aluminiową platformę roboczą zakładamy pokrytą specjalną warstwą taflę szkła i przypinamy ją klipsami.

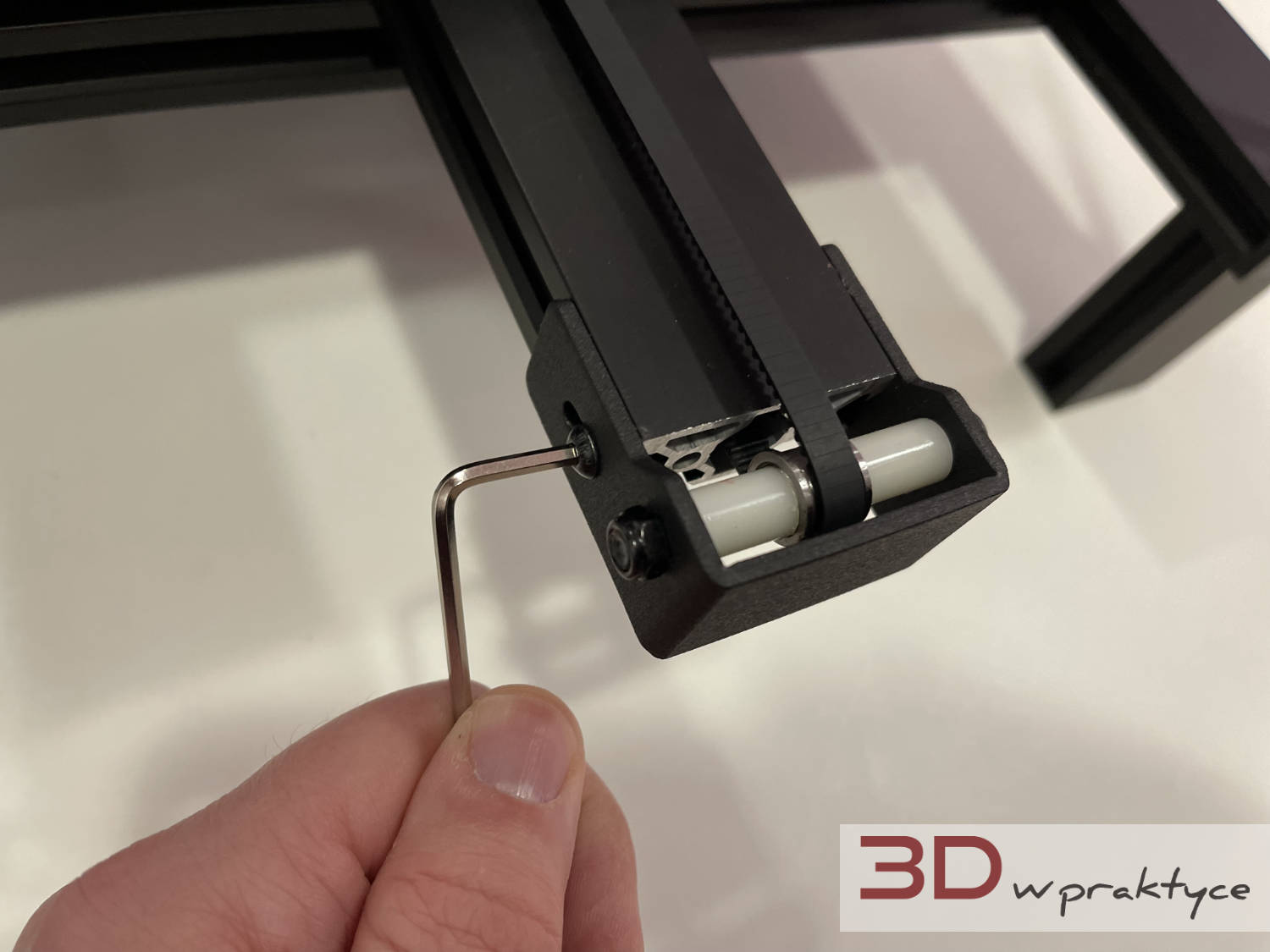

Wszystkie osie drukarki 3D LONGER LK5 Pro poruszają się dzięki specjalnym rolkom, które na koniec musimy wyregulować przy pomocy dołączonego do zestawu klucza. Docisk rolek powinien być taki, abyśmy nie mogli swobodnie nimi obracać przy pomocy palców.

Regulujemy 3 rolki pod platformą roboczą.

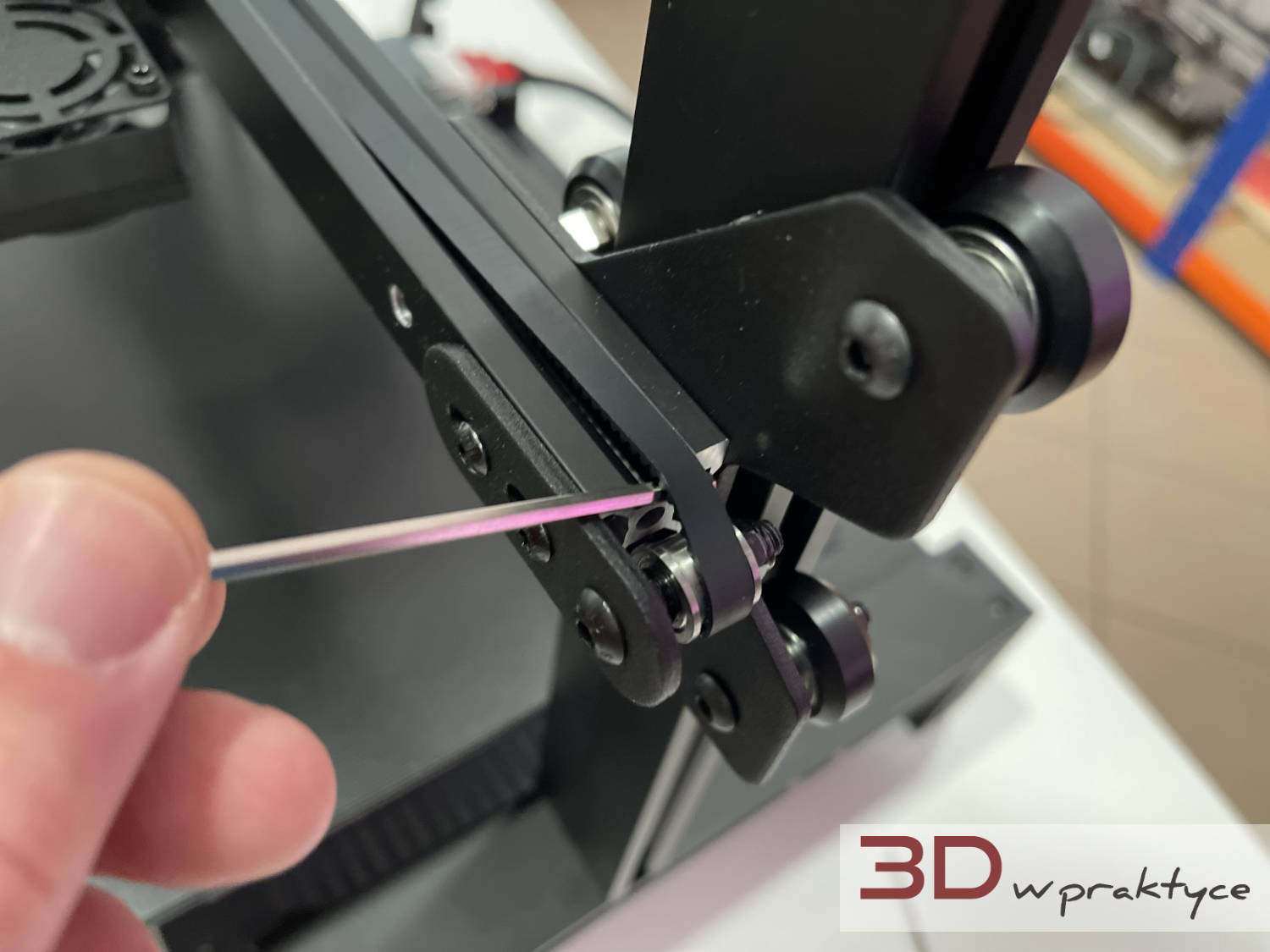

Po jednej rolce po obu stronach osi X.

Oraz jedną rolkę karetki z głowicą drukującą.

W razie potrzeby możemy jeszcze naciągnąć paski osi X i Y.

W przypadku osi Y luzujemy dwie śruby po lewej i prawej stronie paska.

Naciągamy pasek i ponownie dokręcamy śruby.

Dla osi X wykonujemy analogiczne czynności, z tym że w tym wypadku odkręcamy dwie sąsiednie śruby naciągu paska, które znajdują się po tej samej stronie.

Podpinamy przewód zasilający i uruchamiamy drukarkę 3D.

Po chwili naszym oczom ukazuje się menu na panelu sterowania.

Wykonujemy test poprawności działania wszystkich osi oraz kontrolnie włączamy grzanie głowicy i platformy roboczej. Jeśli wszystko działa poprawnie, nasze urządzenie jest gotowe do pracy.

Czas składania LONGER LK5 Pro wyniósł łącznie około jednej godziny. Z racji tego, że timelapsy są całkiem fajne, na koniec jeszcze timelapse z całego procesu unboxingu oraz składania drukarki 3D.