Slic3r i parametr Extrusion width

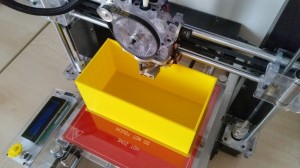

Od niedawna zdarza mi się realizować proste zlecenia druku 3D – jako że nie ogłaszam się nigdzie z taką działalnością, są to zwykle wydruki dla znajomych. Ostatnio zostałem poproszony o wykonanie nieco większego obiektu – pudełka o wymiarach 9 x 20 x 9 cm – zajmującego niemal połowę powierzchni roboczej drukarki. Jak zwykle przy tego typu obiektach, uzyskanie gładkiej dolnej powierzchni okazało się najtrudniejsze z całego wydruku. Przy tej okazji poeksperymentowałem z pewnym ciekawym parametrem w Slic3rze – ilością wyciskanego filamentu na pierwszej warstwie.

Wchodząc w ustawienia Slic3ra, na stronie Advanced można zobaczyć, że parametrów związanych z ilością wyciskanego filamentu jest kilka:

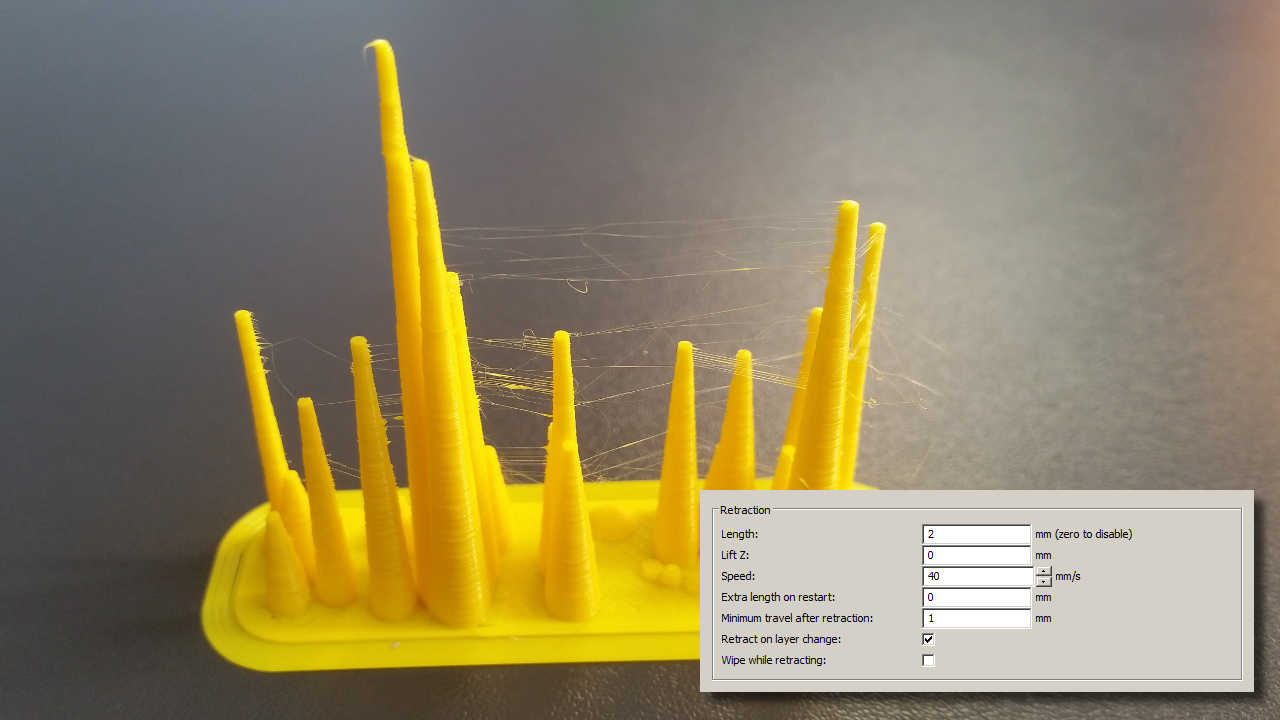

Najważniejszym parametrem, poza Default extrusion width, wyliczanym domyślnie na podstawie średnicy otworu w dyszy, jest First layer extrusion width. Mówi on o tym, jak szeroka ma być pojedyncza linia wyciskanego filamentu podczas druku pierwszej warstwy modelu (nie należy mylić go z grubością pierwszej warstwy – First layer height). Jego wartość można podać w milimetrach lub w procentach – względem grubości pierwszej warstwy. Domyślnie jest to 200%, dlatego dla warstwy 0.2 mm – wyciskana będzie ścieżka o szerokości 0.4 mm (czyli dość standardowo przy zastosowaniu 0.4 mm dyszy). Warto spróbować zwiększyć parametr 2 lub nawet 3-krotnie, tak żeby zauważyć wyraźny efekt. Po pierwsze, im więcej filamentu jest wyciskane na pierwszej warstwie, tym lepiej pojedyncze linie będą przyklejone do stołu. Również mniejsze jest ryzyko, że zamiast pozostać w odpowiednich miejscach, nitki materiału zaczną się ciągnąć za głowicą. Poza tym większa ilość filamentu to większe ciśnienie między dyszą a stołem – co również z pewnością nie zaszkodzi jeśli chodzi o przyczepność całej pierwszej warstwy. Głowica poruszając się pewną odległość nad stołem (powiedzmy 0.2 mm) żeby uzyskać grubą linię musi wycisnąć na tyle dużo filamentu, żeby rozpłynął się po bokach. Filament ten jest mocniej “rozsmarowywany” na stole, co daje szanse na lepszą przyczepność niż w przypadku, gdy głowica wyciska jedynie taką ilość materiału że ledwo dotknie on platformy.

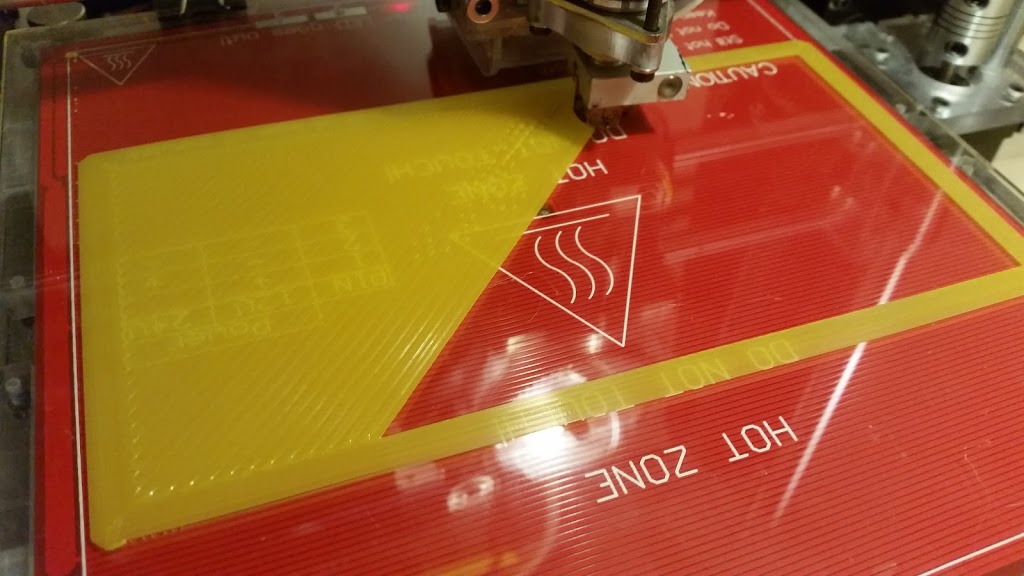

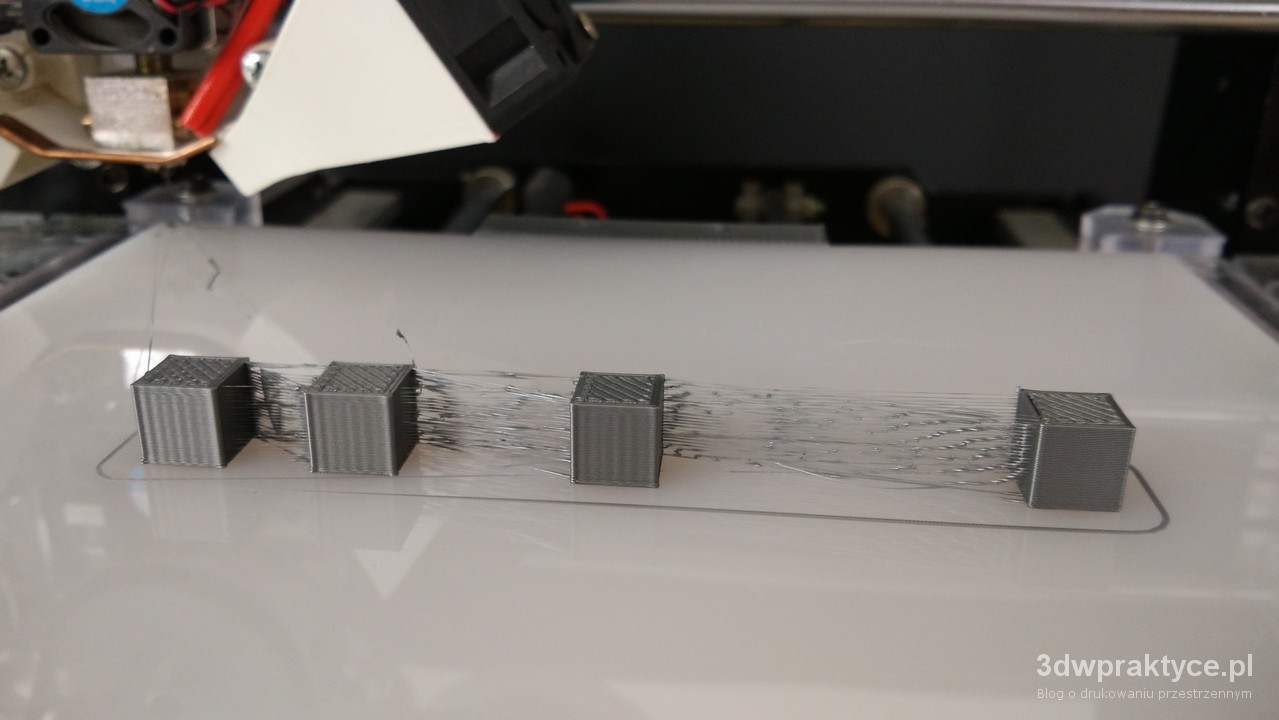

Drugim efektem zwiększenia ilości wyciskanego materiału będzie szybszy druk – jako że drukarka musi wykonać mniej linii żeby pokryć filamentem całą powierzchnię. Poniżej – porównanie druku kwadratu o boku 40mm, z First layer extrusion width odpowiednio 0.6 i 1.2 mm (w ekstruderze celowo pozostawiłem resztkę poprzedniego koloru tak, żeby dobrze było widać grubość pojedynczych linii).

Dla porównania z innymi slicerami, parametr ten jest dostępny w Curze jako Initial layer line width (zakładka Advanced), natomiast brak go w KISSlicerze.

Pozostałe parametry związane z ilością wyciskanego filamentu dotyczą różnych elementów drukowanego obiektu. Jak można przeczytać w instrukcji programu:

- Perimeters (obrysy) – mniejsza wartość spowoduje drukowanie cieńszych ścianek, co z kolei pozytywnie wpłynie na odwzorowanie powierzchni,

- Infill and solid infill (wypełnienie) – większa wartość przyspieszy wydruk oraz zwiększy wytrzymałość przedmiotu,

- Top infill (górne wypełnienie) – mniejsza wartość poprawi wykończenie wierzchu obiektu oraz poprawi wypełnienie narożników w górnych powierzchniach,

- Support material (materiał podporowy) – zwiększenie parametru powinno skrócić czas wydruku.

Sensowność zmiany tych parametrów zależy tak naprawdę od rodzaju drukowanego modelu i w niektórych sytuacjach może przynieść więcej szkody niż pożytku. W przypadku prostego pudełka – można było bezpiecznie zmienić ilość wyciskanego filamentu zarówno dla pierwszej warstwy jak i całego wypełnienia, bez ryzyka obniżenia jakości wydruku.

Odnośnie samego pudełka – przedmiot drukował się 4h 42m i pochłonął 182 g PLA. Składał się z 258 warstw grubości 0.35 mm.

Źródła:

http://manual.slic3r.org/expert-mode/extrusion-width

http://manual.slic3r.org/advanced/flow-math

A nie myslales o usztywnieniu konstrucji rezygnujac z wypelnienia i np wpuszczenie tam pianki? Myslalem kiedys o domku dla ptakow (tez duze powierzchnie) wlasnie jako ‘docieplenie’ pewnie co jakis czas trzeba by przelapac czyms, ale moglo by to byc rozwiazanie.

Widziales?

http://3dprint.com/19667/ibox-nano-cheap-3d-printer/ niesamowita dokladnosc, pytanie czy to nie jest jakas sciema

Przy ściankach tej grubości (3mm) wpuszczenie pianki byłoby dość trudne, zresztą rezygnując z wypełnienia udałoby się zaoszczędzić raptem z 10% filamentu. Nie warto :)

Wypełnienie generowane przez slicer (taki plaster miodu albo ośmiokąty) to bardzo dobra izolacja – dużo komór z powietrzem.

co do art. o openscad

uparcie piszesz coś o zmiennych. Niestety nie ma tak dobrze, openscad nie ma zmiennych a stałe.

praktycznie nie da sie w łatwy sosob zmienic zmiennej. Mi sie przynajmniej nie udalo. Mozna robic assign, ale to i tak jest generowanie stalej.

Zgadza się, chociaż w wielu sytuacjach można z tych dziwne tworów korzystać jak ze zmiennych (w iteratorach czy tam gdzie da się użyć assign). Zresztą dokumentacja OpenSCADa sama używa określenia “variables”.

Witajcie.

Mam pytanie odnośnie slic3r – szukam parametru który odpowiada za drukowanie wypełnienia co 2 linię.

Ustawiłem First layer height i leyer hight na 0,2mm. Infil jest 20% cubic. Slic3r tak kroi że co drugą linię jest wypełnienie przez co przedmiot jest w środku rozwarstwiony i słaby. Czyli przykładowo przy wysokości Z 1mm drukuje zarówno obwiednie (perimeters) jak i wypełnienie (Infil). Przy Z=1,2mm drukuje tylko obwiednie. Przy Z=1,4mm drukuje z powrotem i obwiednie i wypełnienie. Czasami dzieli tak że jest na przemian a czasami 4 linie z wypełnieniem i 1 bez, ale nigdy nie drukuje zawsze.

Wolałbym zmniejszyć gęstość wypełnienia niż robić tą przerwę. Ma ktoś pomysł gdzie tego szukać.

Ireneusz,

A kombinowałeś może z parametrem ” Infill/perimeters overlap” ??

Jak nie skleja Ci ścieżek pierwszej warstwy, daj zamiast 5% na przykład 20% (ja tak mam u siebie) i powiedz czy zadziałało.

Chodzi to o to aby ścieżki nachodziły na siebie: standardowo jest 5%, może w Twoim przypadku stół jest ustawiony nieco za dalego od głowicy?

Mam na myśli, że w pozycji Z=0 tak na prawdę dysza nie dotyka stołu. Tutaj 0,05mm dokładności robi odczuwalną różnicę.

mam 25% i nie widzę różnicy.

Natomiast poprawiło się znacznie jak zmniejszyłem wartość grubości filamentu z 1,75 do 1,65., oraz zmniejszenie wartości grubości dyszy z 0.4 na 0.3

Teraz pierwsza warstwa ustawiona na 250%, podaje więcej filamentu i jest lepiej.

Niemniej jeszcze jeden problem. przy drukowaniu sześcianu bez jednej ściany (takie otwarte pudełko) po wydrukowaniu warstwy w odstępie Z=0.2mm

1 – Mimo takiego gęstego wydruku i tak linie ABS nie są dobrze sklejone ze sobą jak to ma się w PLA czy PET-G. Po prostu można na dowolnej wysokości przełamać model (przy grubości 2,5mm) – w PLA i PET-G powierzchnia jest jednolita – a najłatwiej przełamać model na wysokości przejścia płaszczyzny poziomej w pionowa

zamiast kombinować w ten sposób

” poprawiło się znacznie jak zmniejszyłem wartość grubości filamentu z 1,75 do 1,65., oraz zmniejszenie wartości grubości dyszy z 0.4 na 0.3″

polecam pobawić się z parametrem “extrusion mulitiplier” w zakładce slic3ra “filament settings”.

Ja bym się obawiał oszukiwać drukarkę, że ma cieńszą dyszę niż w rzeczywistości: może poprawi to klejenie pierwszej warstwy, ale na pewno zaburzy Ci drukowanie reszty modelu.