Nowe rozwiązanie do chłodzenia wydruków 3D

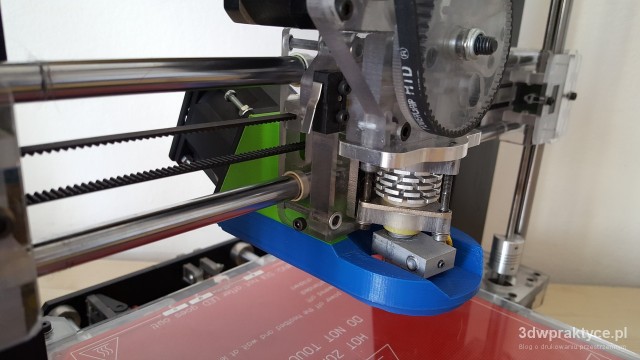

Wracając do tematu poruszonego w tekście Jak efektywnie chłodzić wydruki, od jakiegoś czasu eksperymentuję z usprawnieniem chłodzenia w mojej drukarce w celu poprawienia jakości niektórych drukowanych przedmiotów. Jeszcze w zeszłym roku zdarzyło mi się zaprojektować pewną nakładkę do istniejącego nawiewu, mającą poprawić przepływ powietrza dookoła dyszy:

Projekt niestety zupełnie się nie sprawdził – prawdopodobnie ze względu na zbyt małą moc wentylatora przy dosyć ciasnych tunelach prowadzących powietrze. Nawiew doczekał się też wersji “power” z wielkim, 10 watowym wiatrakiem o średnicy 60 mm, który razem z mocowaniem ważył ok. 150 g, i hałasował jak średnich rozmiarów odkurzacz:

Rozwiązanie również zostało zarzucone już po wstępnych testach – po części dlatego, że plastik idący w pobliżu blogu grzewczego wskutek wysokiej temperatury zaczynał się topić. Inną dużą wadą takiego “zabudowania” hotendu było zasłonięcie całej dyszy – przez co podczas druku nie dało się obserwować, jak drukarka tworzy przedmiot i jakie ewentualne problemy w międzyczasie się pojawiają. Sam wentylator puszczony na pełne obroty był też po prostu bardzo głośny.

Samo projektowanie tunelów wewnątrz takiego wynalazku nie jest prostą sprawą – bo tak naprawdę można się jedynie domyślać, jak powietrze będzie się w nich zachowywało i z której strony będzie najmocniej wylatywać. Po kilku nieudanych wydrukach odpuściłem taki sposób konstrukcji nawiewu (dopiero później wpadłem na pomysł jak takie rzeczy testować).

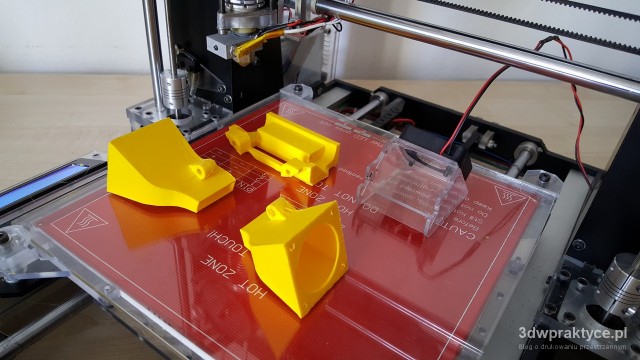

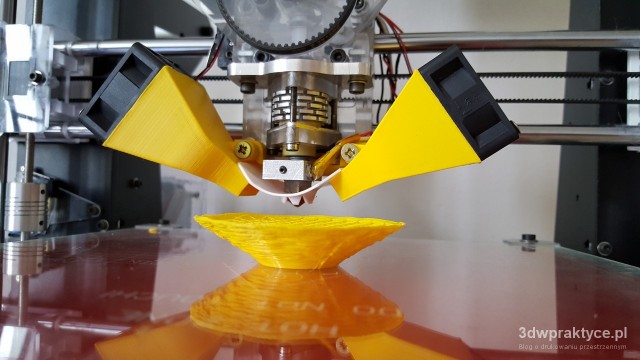

W związku z powyższymi niepowodzeniami, w najnowszym podejściu zdecydowałem się użyć 2 wentylatorów, umiejscowionych po lewej i prawej stronie hotendu. Jest to dość popularne rozwiązanie w różnych drukarkach, i zdecydowanie prościej jest w ten sposób zapewnić równomierny obieg powietrza przy końcówce dyszy:

Jak widać na zdjęciu – wentylatory są przykręcone do spiczastych kominów, które z kolei są połączone z mocowaniem umieszczonym za hotendem. Mocowanie to jest przykręcone do spodu ekstrudera w miejscu oryginalnego nawiewu:

Same wentylatory, jak można wypatrzeć na zdjęciach, pracują na 12 V i mają moc 2.9 W. Są stosunkowo cienkie (15 mm) i mają sporą wydajność (wg dystrybutora jest to 23,78 m3/h). Nie były najtańsze – za 2 sztuki na tme.pl zapłaciłem nieco ponad 80 zł.

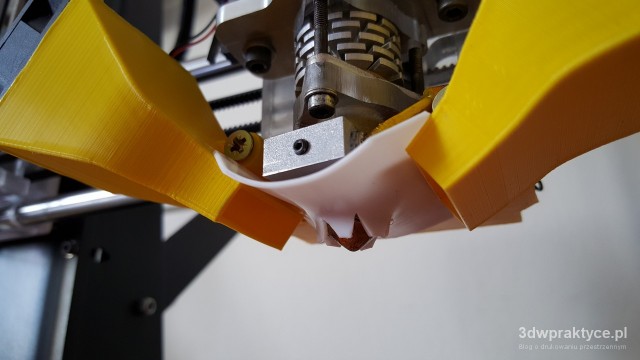

Żeby osłonić blog grzewczy przed powietrzem z wentylatorów wykorzystałem fragment arkusza PTFE (teflonu). Wyciąłem w nim otwór na dyszę i wcisnąłem go nad znajdujące się po bokach kominy:

Wykorzystanie teflonowej osłony nie jest konieczne, jednak przy mocnych wentylatorach poprawia kierunek ruchu powietrza i pozwala uniknąć spadku temperatury dyszy po włączeniu nawiewu. Arkusz PTFE 20 x 20 cm (grubości 1 mm) można kupić w internecie za kilkanaście zł.

Wydruki testowe

Sam projekt kominów razem z mocowaniem powstawał trochę metodą prób i błędów – i przed uzyskaniem ostatecznej wersji powstała masa próbnych wydruków. Wszystkie miały formę odwróconego, ściętego stożka ze ściankami odchylonymi od poziomu pod różnymi kątami. Na skośnych powierzchniach przedmiotów można było zaobserwować różne zaburzenia struktury związane z lepiej lub gorzej działającym chłodzeniem. W dalszej części artykułu porównam wydruki z użyciem standardowego chłodzenia, oraz z wykorzystaniem nowego system z dwoma wiatrakami.

Wszystkie wydruki były wykonywane ze stosunkowo dużą prędkością 70 mm/s (poza pierwszymi warstwami, które były drukowane nieco wolniej, tak aby zachować minimalny czas stygnięcia warstwy ustawiony na 8 sek). Powstawały z podwójnym obrysem i 10-procentowym, kratkowym wypełnieniem. W celu przyspieszenia testów nie drukowałem w ogóle górnej płaszczyzny modelu. Wykonanie każdego z obiektów zajęło ok. 20 minut.

Wszystkie drukowane ścięte stożki miały dolną średnicę równą 24 mm oraz wysokość od 18 do 20 mm. Górna średnica zależała od stopnia nachylenia bocznej powierzchni – dla 3 różnych testów leżącej pod kątem 45, 40 i 35 stopni w stosunku do poziomu. Ogólnie w przypadku drukowania bez wsporników, im bardziej jakaś powierzchnia jest nachylona względem płaszczyzny poziomej, tym trudniej jest ją drukarce wykonać. Zazwyczaj przyjmuje się, że 45 stopniowe skosy w miarę dobrze wychodzą bez użycia dodatkowego materiału podporowego – dla większych przewieszeń często warto jest już zastosować support.

Już na najprostszym, 45 stopniowym stożku widać ogromną różnicę między stosowaniem pojedynczego nawiewu z tyłu drukarki (przedmiot oznaczony jako ORG), oraz podwójnego chłodzenia po obu stronach dyszy (wydruk NEW). Przy oryginalnym chłodzeniu przedmiot nie ma żadnych zniekształceń z tyłu oraz po bokach, jednak z przodu (czyli po przeciwnej stronie od nawiewu) widać dość mocne pofałdowania jego powierzchni związane z niedostatecznym chłodzeniem tej części wydruku. Z kolei przedmiot wykonany przy nowym chłodzeniu wyszedł bez żadnych defektów (pomijając szew idący z dołu do góry – nie związany w ogóle z kwestią chłodzenia). Przód modelu jest wskazywany kierunkiem strzałki. Wszystkie zdjęcia przedstawiają wydruki widoczne od spodu.

W przypadku silniejszego, 40-stopniowego przewieszenia sytuacja jest jeszcze bardziej kontrastowa. Pofałdowania powierzchni przy oryginalnym chłodzeniu są dużo mocniejsze i bardziej rozległe – podczas gdy wydruk z nowym chłodzeniem wygląda praktycznie idealnie:

Przy stożku o powierzchniach pochylonych pod kątem 35 stopni w stosunku do poziomu, przy oryginalnym chłodzeniu już cały obiekt wyszedł zdeformowany. Przy użyciu mocniejszego chłodzenia – przedmiot wyszedł bez żadnych problemów, z wyjątkiem jednego miejsca (z przodu na szczycie obiektu) gdzie plastik zaczął minimalnie zawijać się do góry.

Większych skosów już nie udało mi się wycisnąć z drukarki – próba wydrukowania 30-stopniowego stożka już z nowym chłodzeniem zakończyła się kompletną klapą, przypominając wcześniejsze wydruki z użyciem pojedynczego wentylatora:

Warto zaznaczyć, że wykonanie takich skosów bez materiału podporowego jest dla drukarki naprawdę trudne – przy tworzeniu kolejnych warstw zewnętrzny obrys obiektu praktycznie nie ma się o co oprzeć i ma jedynie szansę przykleić się do obrysu bliżej środka przedmiotu (przy mniejszych skosach filament jest częściowo podparty niższą warstwą).

Bardzo mnie ciekawią przyszłe efekty drukowania “zwykłych” przedmiotów przy zastosowaniu nowego systemu chłodzenia. Do tej pory wykonałem jedynie zestaw segmentów macek dla ośmiornicy – z czym wcześniej nie mogłem sobie poradzić. Już przy ustawieniu nowych wentylatorów na 60% mocy o żadnym zawijaniu się filamentu nie było tu mowy:

Pliki STL są dostępne na Thingiverse (Cooling fan duct for Monkeyfab Prime3D), tak więc każdy użytkownik Prime’a, któremu nie wystarcza standardowe chłodzenie może wypróbować rozwiązanie z dwoma wiatrakami. Osobom, które nie potrzebują aż tak mocnego nawiewu polecam przynajmniej wymienić standardowy wentylator przykręcony za ekstruderem na coś nieco mocniejszego. Przy zwróceniu uwagi na kilka parametrów druku (o których niedawno pisałem), może dać to całkiem dobre rezultaty.

Kawał świetnej roboty! Jak na dłuższą metę spisuje się to chłodzenie?

Sam myślę nad pewnymi zmianami w tym zakresie, a to wygląda naprawdę porządnie.

Dzięki! Chłodzenie sprawdza się bardzo dobrze – choć moje ostatnie projekty nie były zbyt wymagające jeśli chodzi o druk. Wentylatory które zamontowałem okazały się na tyle wydajne że zwykle puszczam je na 40% mocy. Minusy to trochę większy hałas, i trochę gorzej widoczna dysza (zasłania ją nieco teflonowa płytka). Całość jest kompatybilna z innym moim wynalazkiem który też polecam – mocowaniem czujnika zegarowego do kalibracji stołu ( https://3dwpraktyce.pl/2014/08/eksperymenty-z-czujnikiem-zegarowym/ )

Wydrukowałem dwa tunele oraz sam zaprojektowałem trzymanie na lamę. Dałem nieco słabsze wentylatory które kupiłem w TME. Ogólnie działają ale nie wiem czemu zmniejszenie prędkości na 99% powoduje ich zatrzymanie.

Możesz napisać coś więcej o druku stożków? W jakiej temperaturze to robiłeś?

Jest na thingiverse fajny projekt. Możesz go wydrukować i pokazać jak wyszedł?

http://www.thingiverse.com/thing:699366

Możliwe że nie radzą sobie z sygnałem PWM. Często jest tak że przy niskiej mocy (np. koło 30%) wiatraki nie chcą już pracować, ale te 99 to podejrzana sprawa. Na pewno podłączasz do nich dobre napięcie?

Stożki drukowałem z temperaturą dyszy 190 stopni i stołu 65 stopni. Powstawały dość szybko – każda sztuka w ok. 20 minut. Przy zmniejszeniu prędkości druku wyszłyby oczywiście lepiej – jednak dzięki dużej prędkości łatwo można było porównać wydajność różnych rodzajów chłodzenia.

Na 100% się kręcą a zmniejszenie prędkości, nieważne ile powoduje całkowite zatrzymanie. Podpiąłem inne wentylatory i regulacja prędkości działa poprawnie. Cóż, taki ich urok.

Jakie średnice mają stożki? Udostępniłeś gdzieś ich projekty?

Stożki mają górną średnice od 64 do 80 mm. Można je pobrać z Thingiverse: http://www.thingiverse.com/thing:796956

wentylatory z łożyskiem kulkowym nie są regulowane , działają tylko na 100%, regulować można tylko ślizgowe.

To co piszesz to chyba nie do końca prawda bo mam w komputerze łożyska kulkowe w wentylatorze i da się regulować obroty. To oczywiście wentylator z 4 przewodami.

Ja używam wentylatorów Sunon PSD1204PHB1-A, z łożyskami kulkowymi, i bez problemu reguluję ich moc z PWM między 30 a 100%.

A co to za “trzymanie na lamę”?

W wolnej chwili wydrukuję ten tester z Thingiverse u siebie – sam jestem ciekaw jaka będzie różnica między oryginalnym i ulepszonym chłodzeniem.

http://www.thingiverse.com/thing:998387

Za takie coś.

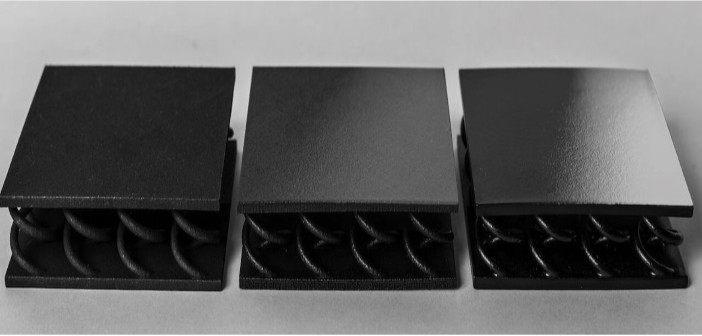

Zdjęcia testerów z oryginalnym i ulepszonym chłodzeniem (łatwo się domyślić które wydruki są które):

Drukowałeś z ABS czy PLA?

Mi z PLA wyszło to gorzej :(

Filament z efilament3d czy inny?

efilament3d, PLA. Jaki miałeś czas na druk pojedynczego testera? U mnie to było 35 minut (warstwa 0.2 mm). Wykorzystałem też nowy hotend (jak widać na pierwszym zdjęciu).

Nowy czyli jaki? Nie widać bo wentylator zasłania.

Nie pamiętam ile ale gdzieś 50 minut. Warstwa 0,2mm i prędkość 50mm/s czyli tak średnio.

U mnie nie jest problemem takie płynięcie filamentu a samo układanie warstw. Użyłem programu CURA do pocięcia. A ty?

Slic3r. 50 minut to sporo wolniej, wrzucisz zdjęcia? O nowym hotendzie przed chwilą napisałem na https://3dwpraktyce.pl/2015/09/nowy-hotend-w-drukarce-prime3d/

Zrobiłem wydruki z CURA i SLIC3R. Oba są gorsze od twoich.

Nie za bardzo potrafię ustawić slic3ra i wszystko szło na ustawieniach domyślnych :( co trwało bardzo długo. Przyspieszylem potem z panelu na 200% co dało realną prędkość 40-50mm/s. Drukowało się to 50 minut.

Widać że ze slic3ra wyszło lepiej. Możesz wrzucić screeny z ustawień?

Szczerze mówiąc nie jest tak źle, zwłaszcza ostatni wydruk na tych zdjęciach wygląda całkiem spoko. Spróbuj zwiększyć liczbę obrysów – ja drukowałem z trzema. Ustawienia slic3ra wyślę mailem.

Nie jest źle ale powinno być lepiej.

Zdjęcia są marne bo robiłem kamerą – baterie w aparacie zdechły :(

Czekam na ustawienia.

Jutro zrobię fotki jak dorobiłem trzymanie do tuneli zaprojektowanych przez Ciebie.