Ploter laserowy część VIII – system chłodzenia wiązki lasera

W poprzednich częściach naszego poradnika dowiedzieliśmy się już jaki model plotera wybrać, gdzie najlepiej dokonać zakupu, co znajduje się w zakupionym zestawie, jak prawidłowo ploter uziemić, jak przeprowadzić kalibrację układu optycznego, jak wykonać efektywny układ chłodzenia tuby CO2 oraz wymieniliśmy platformę roboczą i wykonaliśmy pozycjoner wiązki lasera. Dzisiaj natomiast zajmiemy się wykonaniem układu chłodzenia miejsca ciętego przez wiązkę lasera.

Nasza dzisiejsza modyfikacja zalicza się do jednych z najważniejszych. Podstawowym zadaniem chłodzenia, które będziemy wykonywać jest utrzymywanie niskiej temperatury w miejscu wykonywania cięcia przez wiązkę lasera. Ma to różne znaczenie w zależności od materiału, z którym aktualnie pracujemy. W przypadku sklejki, chłodzenie powoduje uzyskanie mniej spalonej powierzchni cięcia, a poza tym zapobiega zapłonowi tego materiału, w przypadku pleksi zapobiega topieniu i wyginaniu się tworzywa.

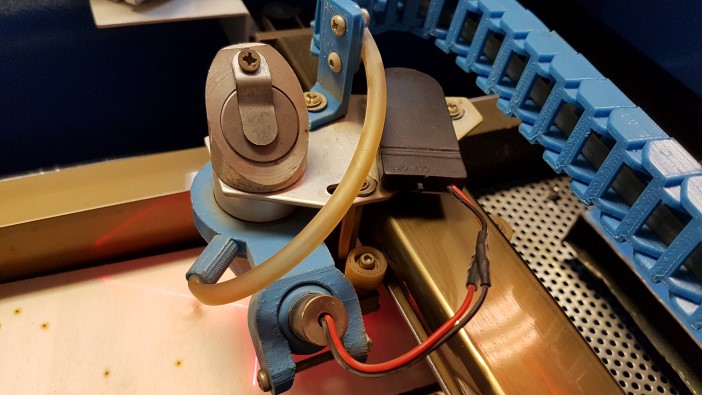

W odróżnieniu od chłodzenia tuby laserowej, które realizowane jest za pomocą cieczy, chłodzenie wiązki lasera odbywać się będzie za pomocą powietrza. Wykorzystamy do tego wykonaną w poprzednim poradniku nakładkę na głowicę. Posiada ona wbudowany kanał wlotowy, podwójne ścianki oraz kilka otworów nakierowujących strumień powietrza we właściwych kierunkach.

Naszym zadaniem jest teraz dostarczenie do głowicy odpowiedniej dawki powietrza. Podobnie jak w przypadku chłodzenia tuby laserowej możemy posłużyć się dedykowanym rozwiązaniem i zapłacić 2-3 razy więcej lub wykazać się odrobiną kreatywności i uzyskać ten sam efekt praktycznie takim samym sposobem, ale wykorzystując do tego urządzenie, które nie jest „dedykowane”.

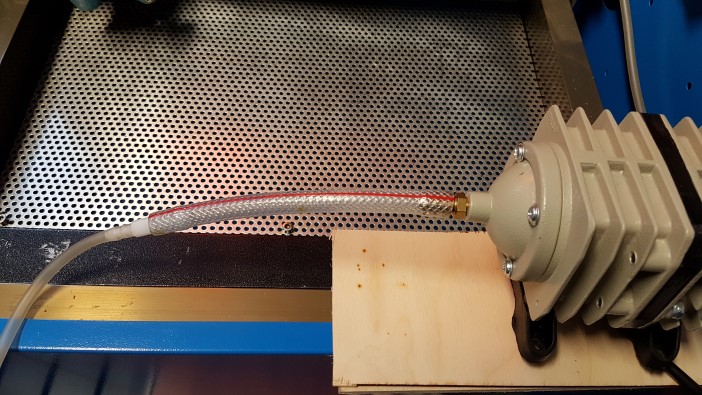

W przypadku wykonywania nadmuchu wykorzystuje się z reguły kompresor. Zakup modelu dedykowanego to koszt około 200 zł. Dokładnie takie samo urządzenie kupimy poniżej stu złotych szukając na portalach aukcyjnych kompresora do napowietrzania oczka wodnego. Parametr, na który warto zwrócić uwagę to jego wydajność. Do plotera o mocy 40 W spokojnie powinna wystarczyć nam przepustowość około 35 litrów na minutę.

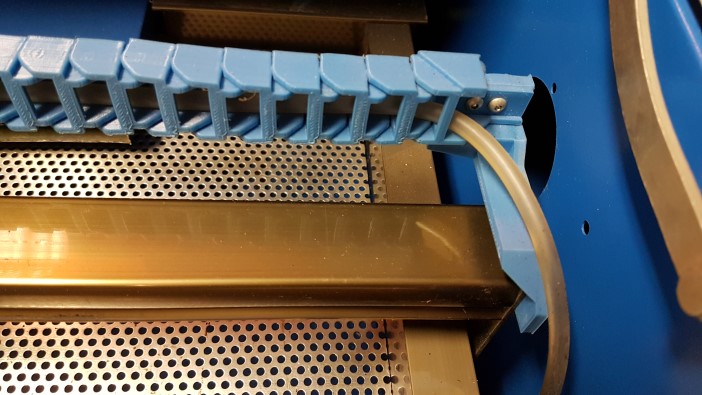

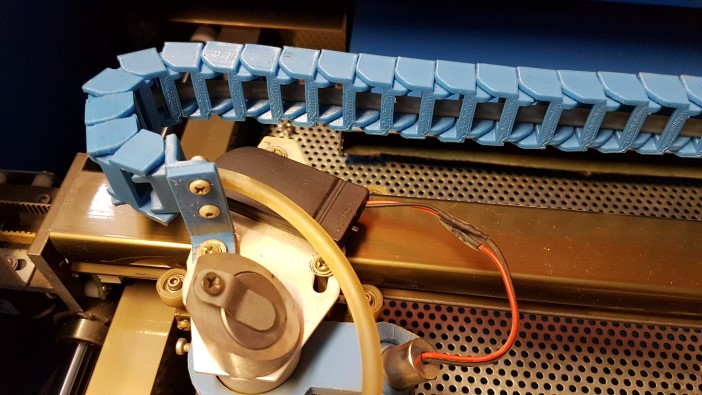

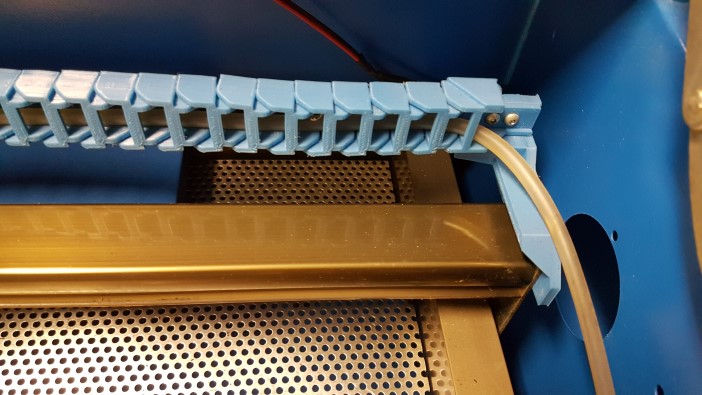

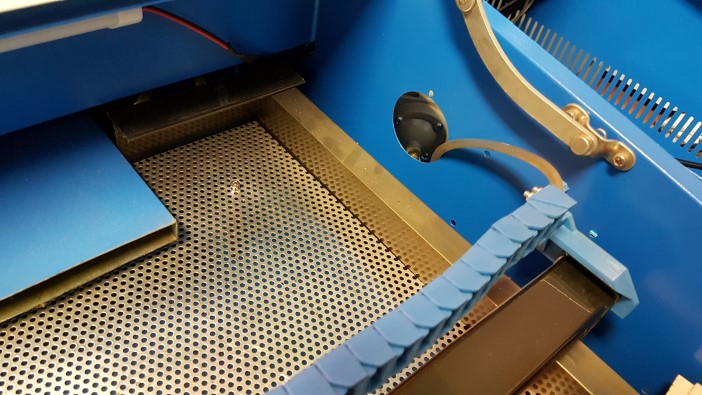

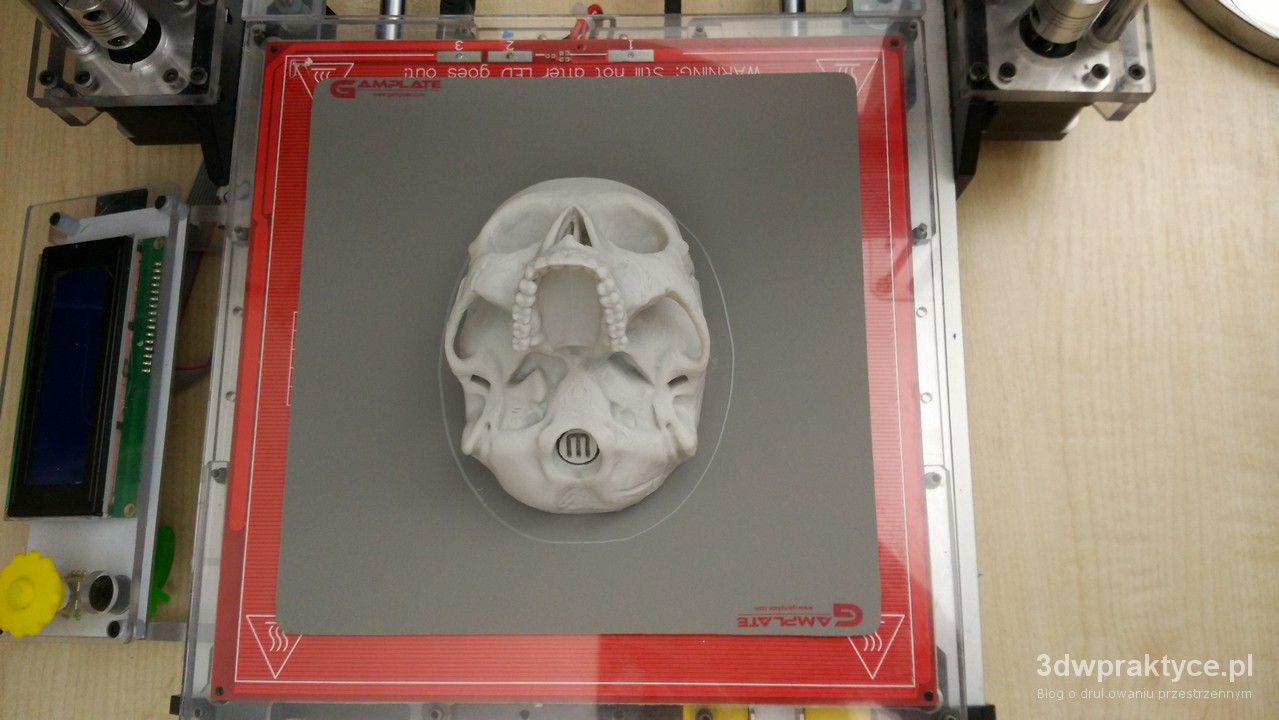

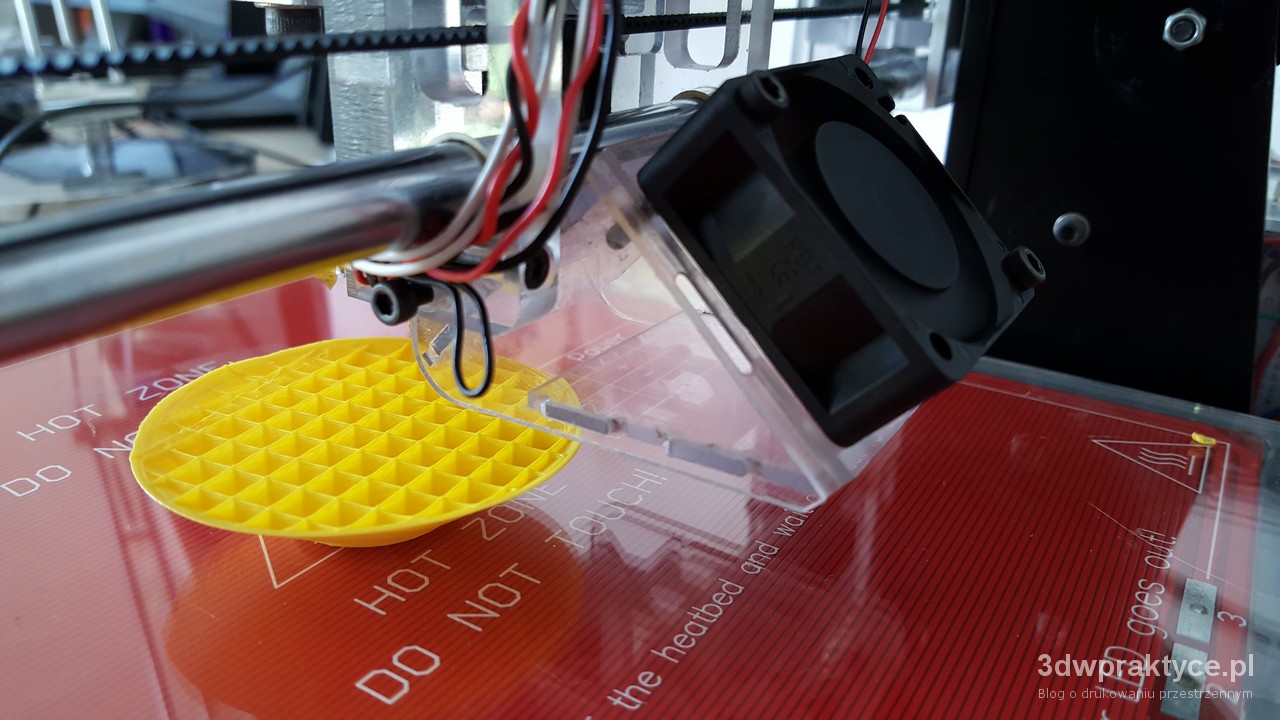

Z racji tego, że średnica wylotu kompresora i wlotu końcówki głowicy różnią się od siebie, za pomocą zakupionego w sklepie z pneumatyką łącznika redukcyjnego, wykonujemy konieczne przejście. Ponieważ jednak wężyk doprowadzający powietrze jest dość długi i elastyczny musimy w jakiś sposób zapewnić jego optymalne prowadzenie. Z pomocą przyjdzie nam po raz kolejny drukarka 3D. Przy jej pomocy wykonamy odpowiedni prowadnik przewodu. Gotowy projekt dedykowany naszemu ploterowi odnajdziemy na portalu Thingiverse.

Wydrukowane elementy prowadnika składamy ze sobą, kolejno smarując każdy z nich olejem maszynowym. Następnie przykręcamy oba jego końce we właściwych miejscach i przeciągamy wężyk od kompresora. Koniec przewodu wkładamy w rurkę wystającą z przystawki zamontowanej na głowicy. Aby kompresor nie rzucał się zbytnio w oczy możemy schować go w miejscu, w którym znajduje się zasilacz plotera. Otwór pomiędzy komorą zasilacza, a komorą obszaru roboczego posłuży nam do przeprowadzenia rurki z powietrzem.

Przed rozpoczęciem pracy plotera należy pamiętać o włączeniu kompresora. Od tej pory jakość cięcia powinna wyglądać zdecydowanie lepiej.