5 ustawień, które poprawią jakość waszych wydruków 3D z żywicy fotopolimerowej

Druk 3D z fotopolimerów to obecnie jedna z najpopularniejszych metod wytwarzania przyrostowego, która stosunkowo tanim kosztem pozwala na tworzenie wysokiej jakości, bogatych w detale modeli. Wiele osób, szczególnie na swojej początkowej drodze z tą technologią, napotyka jednak na problemy, które skutecznie zniechęcają ich do pracy z żywicami. Dla nich właśnie przygotowaliśmy krótki poradnik, jak w pięciu krokach poprawić jakość tego typu wydruków 3D.

Ostatnie dwa lata to prawdziwy renesans dla fotopolimerowych drukarek 3D. Za sprawą różnych (chociaż w gruncie rzeczy takich samych) konstrukcji wywodzących się z Państwa Środka, możemy je nabyć w cenie taniego FDM’a. Zetknięcie z zupełnie nową technologią lub co gorsza przesiadka z tej przed chwilą wspomnianej, okazuje się dla wielu użytkowników dość problematyczne. Gdy jakość, która jest znakiem rozpoznawczym tej technologii nie chce się uwidocznić, a mamy pewność, że nasza drukarka 3D jest sprawna, warto przyjrzeć się kilku ustawieniom, które mogą ją w znaczny sposób poprawić.

W poniższych przykładach posłużymy się screenami pochodzącymi z oprogramowania Photocentric Studio, ale większość omawianych ustawień powinniśmy znaleźć w każdym innym oprogramowaniu, wspierającym druk 3D z fotopolimerów.

1. Wysokość warstwy

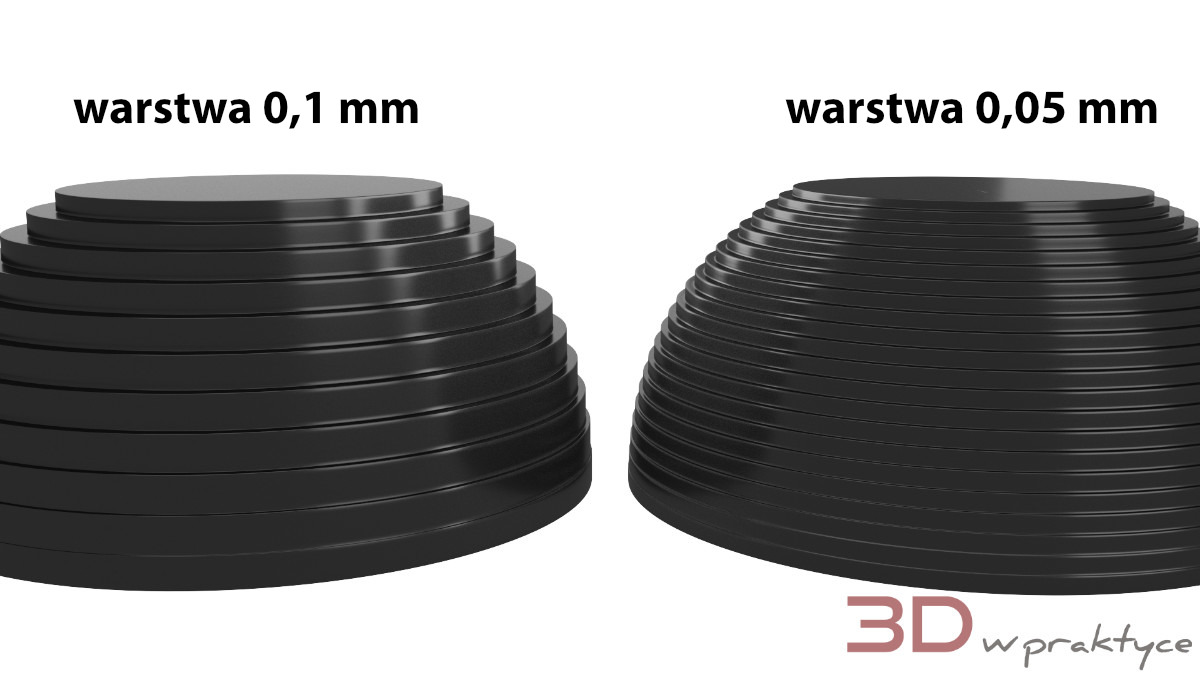

Najważniejszy parametr decydujący o jakości nie tylko w druku 3D z żywic, ale i w każdej innej technologii druku 3D. Wysokość warstwy, jak sama nazwa wskazuje, jest to grubość pojedynczego plasterka utwardzanej w danym momencie żywicy. W przypadku brył regularnych typu prostopadłościan, wysokość warstwy nie ma szczególnie dużego wpływu na jakość uzyskiwanej powierzchni.

Inaczej wygląda to jednak w momencie, kiedy chcemy drukować modele z wieloma krzywiznami i powierzchniami sferycznymi. Użycie wysokiej warstwy przyczyni się wówczas do uzyskania powierzchni ząbkowanej, dlatego też w takich wypadkach powinniśmy drukować na warstwie możliwie jak najniższej.

Ustawienie to poza samą jakością powierzchni modelu, decyduje również o czasie wydruku. Z jednej strony warstwa cieńsza naświetla się krócej (potrzebuje mniej czasu do utwardzenia się), z drugiej jednak ich ilość musi być wówczas znacznie większa, co w efekcie przekłada się na dłuższy czas wydruku. Najczęściej stosowanymi wysokościami warstw są 25, 50 oraz 100 mikrometrów.

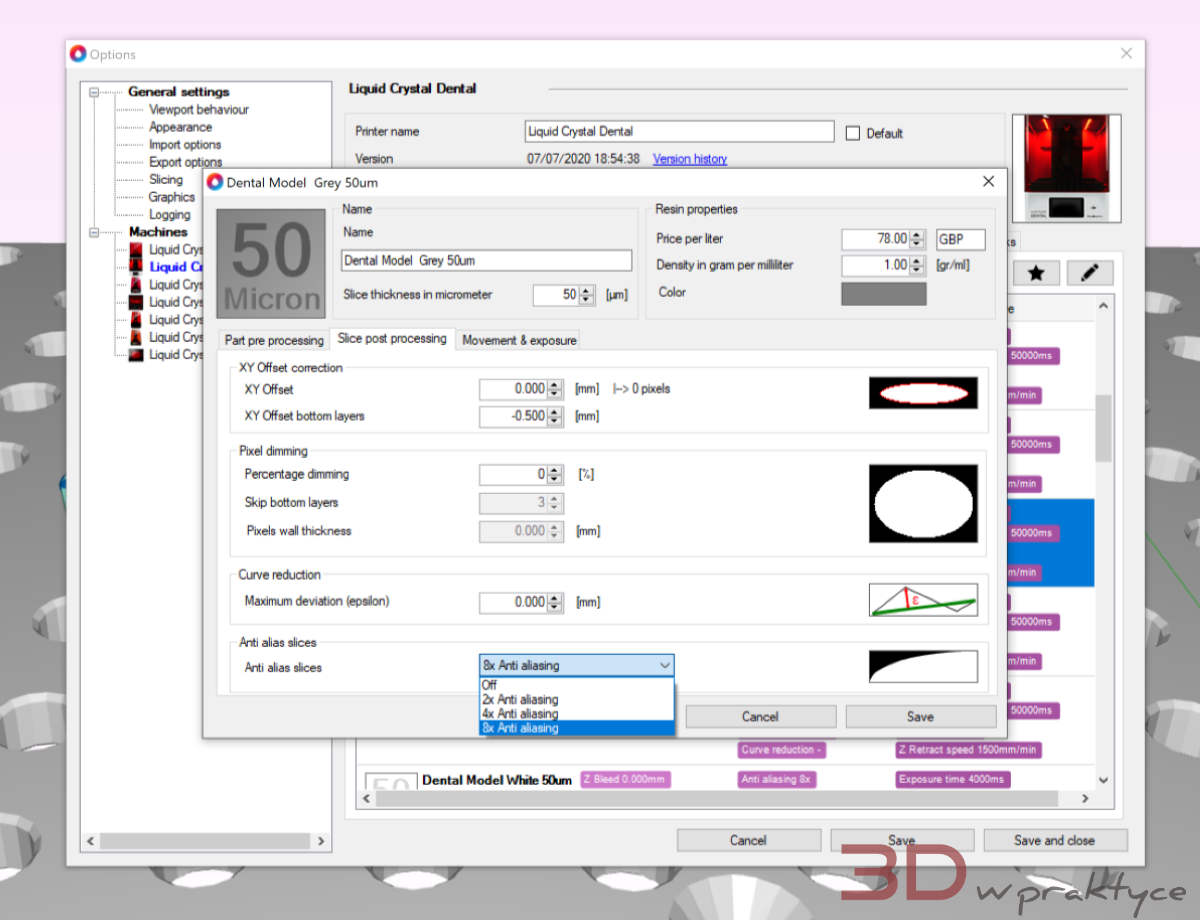

2. Antyaliasing

Parametr, który wiąże się z powstawaniem tak zwanych “warstw pionowych” do płaszczyzny zadruku lub zjawiska przypominającego efekt słojów drewna. Przyczyną jego powstawania jest charakterystyka wykorzystywanych w drukarkach 3D wyświetlaczy rastrowych, prezentujących obraz dzięki matrycy punktów (pikseli). Piksele to niewielkie kolorowe prostokąty, będące najmniejszą jednostką wyświetlanego na ekranie obrazu. Z racji swojego kształtu nie są w stanie idealnie odzwierciedlać gładkości wyświetlanych linii przekątnych, co szczególnie uwidacznia się na powierzchni drukowanych w 3D elementów.

Istnieje kilka metod na eliminację (a właściwie to minimalizowanie) tego zjawiska, a jedną z najczęściej stosowanych jest korzystanie z tak zwanych pikseli pośrednich, które wygładzają postrzępione krawędzie powierzchni. W skrócie polega to na dodawaniu pikseli pośrednich, w różnych odcieniach szarości.

Antyaliasing to parametr, który pozwala nam na wybór stopnia takiego wygładzania i z reguły opiera się na 3-4 możliwych do wyboru wartościach. Im wyższa wartość, tym gładsza powierzchnia, ale też większe wymagania dla procesora graficznego, komputera na którym tniemy pliki pod druk 3D, co w efekcie może przełożyć się na wydłużenie czasu niezbędnego do wykonania tego procesu.

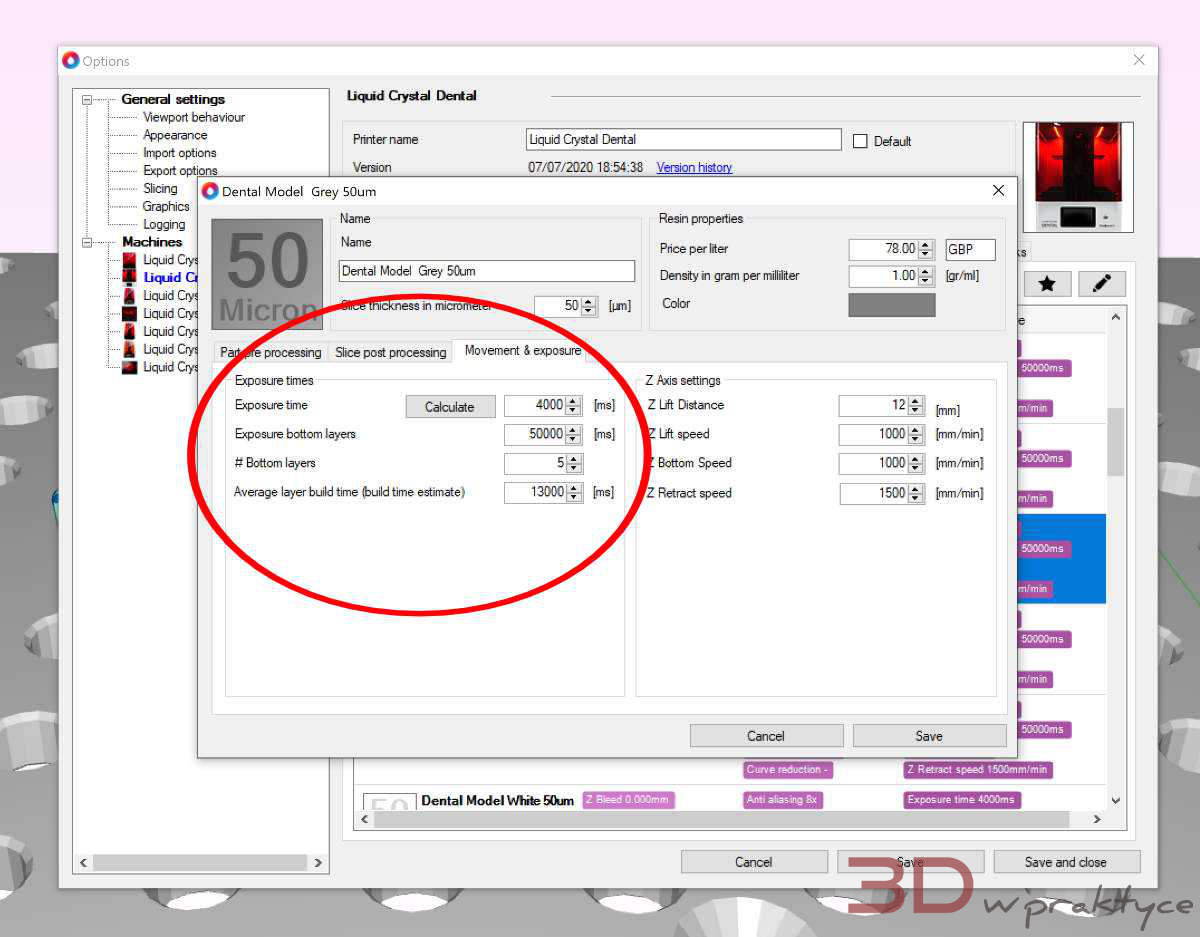

3. Czas naświetlania pojedynczej warstwy

W każdym otwartym oprogramowaniu do przygotowywania plików pod druk 3D mamy możliwość ustawienia czasu naświetlania dla dwóch różnych typów warstw: dolnych (“Exposure bottom layers”) oraz pozostałych (“Exposure time”). W przypadku warstw dolnych mamy również możliwość wyboru, ile pierwszych kolejnych warstw za takowe uznajemy.

Czas naświetlania warstwy to czas przez jaki źródło światła będzie poddawać ekspozycji porcję żywicy, w celu utworzenia z niej solidnej warstwy. Czas ten jest zależny od rodzaju stosowanej żywicy, grubości warstwy oraz przede wszystkim od mocy źródła światła, jakim dysponuje nasza drukarka 3D. Każda żywica posiada pewien zakres, w obrębie którego mamy możliwość manewrowania parametrem czasu naświetlania.

Czas naświetlania warstw dolnych jest zdecydowanie dłuższy od czasu naświetlania warstw pozostałych, co ma na celu utworzenie czegoś na wzór raftu w technologii FDM. Dzięki niemu nasz model przykleja się do platformy roboczej. Różnica jest jednak taka, że w technologii FDM raft pełni funkcję struktury wsparcia i usuwamy go po zakończonym wydruku, podczas gdy w druku 3D z fotopolimerów element ten pozostaje integralną częścią naszego modelu.

Warto nadmienić, że im dłużej “narażamy” żywicę na ekspozycję, tym dana warstwa robi się szersza. W efekcie może doprowadzić to do zacierania detali modelu, powodując efekt rozmycia lub braku „ostrości” powierzchni. Zbyt krótki czas może z kolei doprowadzić do rozwarstwiania oraz powstawania dziur w ściankach wydruku 3D. Przed rozpoczęciem pracy z nową żywicą warto więc wykonać kilka wydruków kalibracyjnych, które pozwolą nam oszacować optymalne parametry czasu naświetlania. W tym celu możemy posłużyć się modelem kostki, którą drukujemy z różnymi wartościami czasu, a następnie wybieramy te ustawienia, które pozwolą nam uzyskać wymiary najbardziej zbliżone do zakładanych.

4. Offset dla pierwszych warstw

W poprzednim punkcie wspomnieliśmy o czasie naświetlania dla pierwszych warstw modelu. Ze względu na to, że jest on kilkukrotnie dłuższy, to warstwy te są nieznacznie szersze od pozostałych. W przypadku prostych geometrii jesteśmy w stanie stosunkowo łatwo wyrównać je do pozostałej powierzchni, korzystając na przykład z nożyka tapicerskiego lub papieru ściernego. Sprawa komplikuje się jednak w momencie kiedy drukujemy (na płasko) coś bardziej skomplikowanego, na przykład koło zębate. W tym wypadku usuwanie tego typu artefaktów staje się znacznie trudniejsze, a czasem nawet niemożliwe.

Aby wyeliminować tego typu przypadłości możemy posłużyć się parametrem „XY Offset bottom layers”. Pozwala on nam na fizyczne zmniejszenie powierzchni pierwszych warstw w osiach X i Y w taki sposób, że po wydrukowaniu ich ze znacznie dłuższym czasem ich rozmiar wyrównuje się do pozostałych warstw.

W celu lepszego zobrazowania działania tego parametru posłużmy się prostym przykładem. Załóżmy, że chcemy wydrukować kostkę o wymiarach 50 x 50 x 50 mm. W normalnych warunkach kostka będzie posiadać takie właśnie wymiary, ale kilka pierwszych warstw wydrukuje się w rozmiarze (dane hipotetyczne) 50,5 x 50,5 mm. W tym wypadku ustawiamy offset dla pierwszych warstw na -0,5 mm, tak aby po ich prześwietleniu rozmiar nominalny wyniósł oczekiwane 50 x 50 mm.

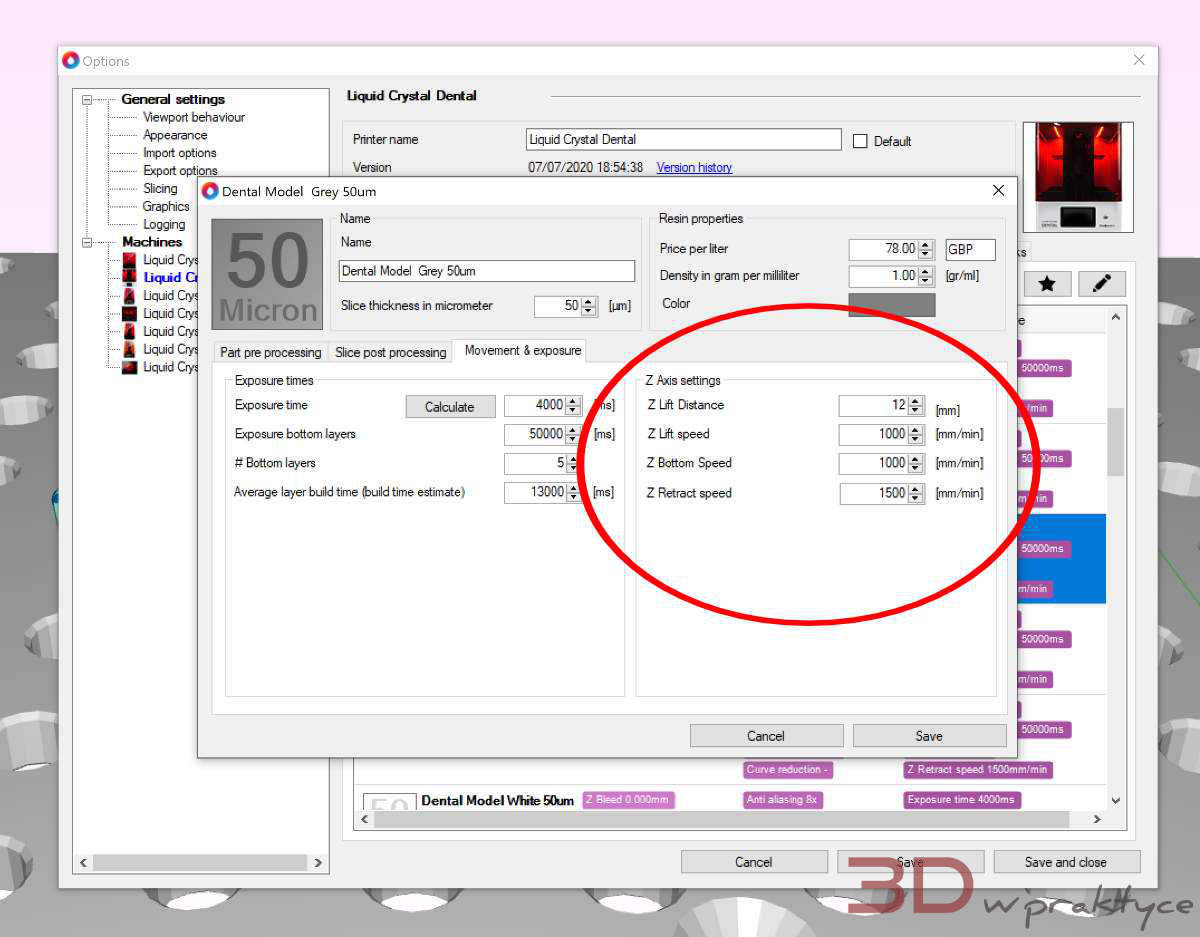

5. Prędkość podnoszenia/opuszczania platformy

Prędkość podnoszenia oraz opuszczania platformy mają szczególne znaczenie przy stosowaniu żywic o dużej gęstości. Ustawienie możliwie jak największej prędkości pozwala nam na uzyskanie krótszego czasu potrzebnego na wykonanie naszego modelu, ale może przyczynić się również do niepowodzenia całego procesu.

Zbyt szybkie podnoszenie platformy może zakończyć się na przykład odklejeniem się od niej modelu lub zerwaniem podpór. W przypadku opuszczania platformy, na której umieszczone mamy drobne detale oraz cieniutkie suporty, zbyt duża prędkość może spowodować ich zachwianie lub przewrócenie się.

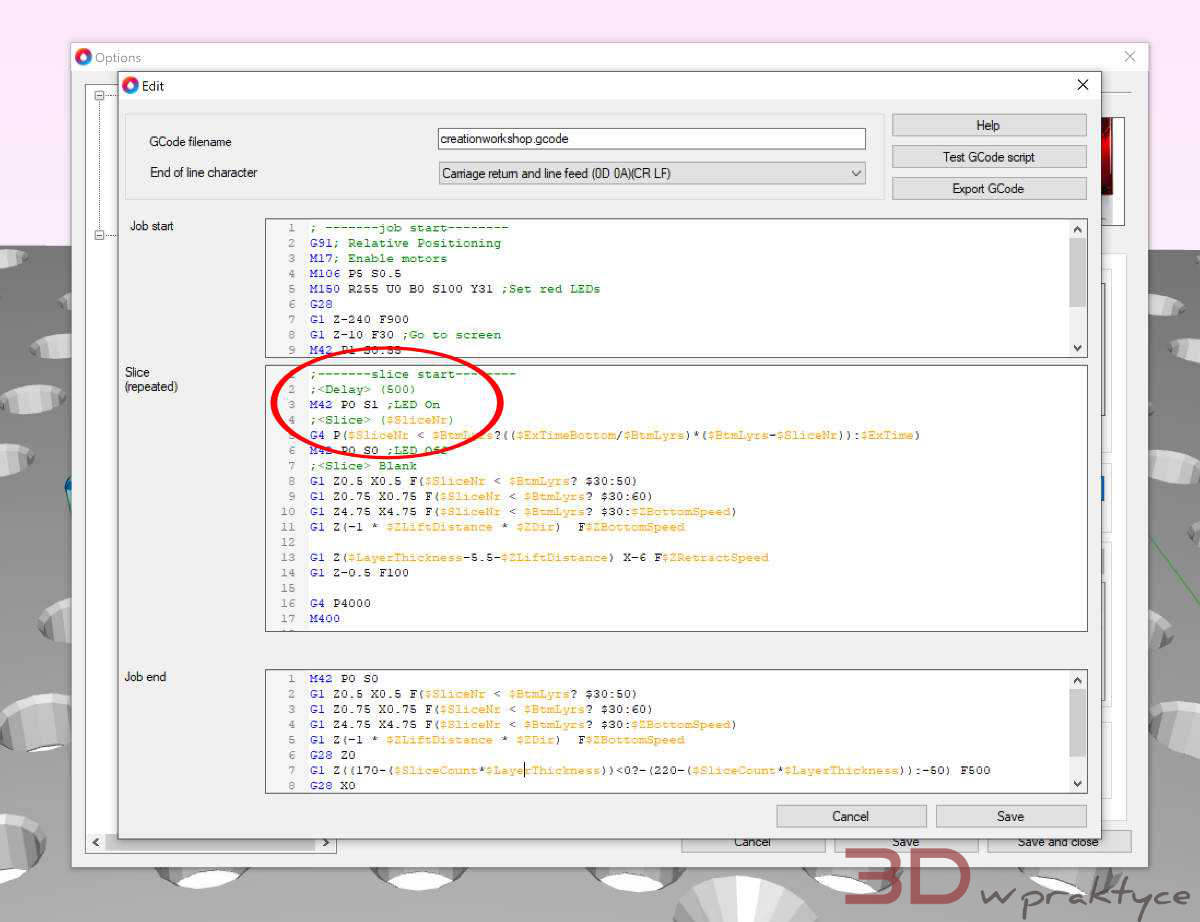

Równie istotnym parametrem, który czasami ukryty jest w g-kodzie, jest tak zwany czas opóźnienia włączenia ekranu po opuszczeniu platformy (“Delay”). Pozwala on na ustabilizowanie się żywicy oraz jej dopływ do wszystkich trudnodostępnych zakamarków. Zbyt krótki czas opóźnienia w połączeniu z gęstą żywicą może zakończyć się efektem pofałdowanej/nierównej powierzchni naszego modelu, dlatego warto ustawić go na odpowiednim poziomie.

Do powyższych rozważań można by dodać jeszcze kilka innych ustawień oraz wskazówek, ale nimi zajmiemy się przy okazji kolejnych publikacji.