“Ratowanie” trzydniowego wydruku 3D z nylonu

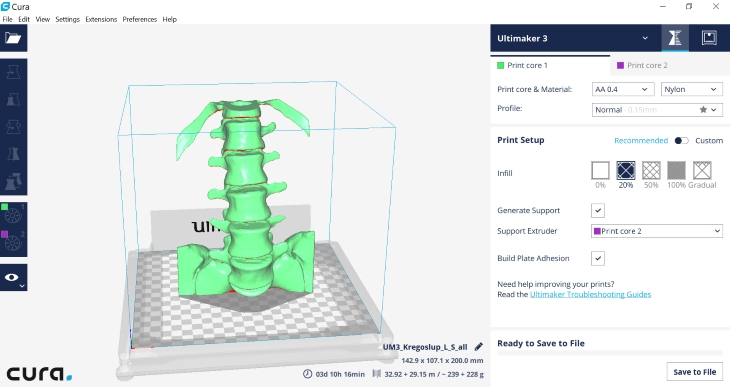

Od pewnego czasu mamy okazję korzystać z zasobów Pracowni Indywidualnych Implantów Medycznych w łódzkim Bionanoparku, testując możliwości dwugłowicowej drukarki 3D Ultimaker 3, na skomplikowanych modelach przestrzennych pochodzenia organicznego. Do tej pory prezentowaliśmy dwa takie przypadki – jeden przy okazji druku 3D prototypu implantu żuchwy, drugi przy okazji druku 3D modelu tętniaka aorty brzusznej. Dziś prezentujemy trzeci przypadek, który jest bez porównania bardziej wymagający od poprzednich – modelu anatomicznego kręgosłupa w odcinku lędźwiowym.

Model, który postanowiliśmy wydrukować jest niezwykle skomplikowany. Z jednej strony posiada sześć kręgów oddzielonych od siebie niewielką przestrzenią, a z drugiej jest zakończony dwoma cienkimi fragmentami kostnymi (fragmentami żeber), zawieszonymi na samym jego szczycie. Aby utrudnić sobie pracę, postanowiliśmy wydrukować model z nylonu – bardzo wymagającego materiału, cechującego się dużą wytrzymałością i elastycznością.

Oczywiście nasz wydruk to sztuka dla sztuki – w rzeczywistości wydruk powinien być wykonany z materiału sztywnego (np. PLA), chcieliśmy jednak pchnąć Ultimakera 3 w granice jego możliwości i sprawdzić, jak poradzi sobie z tak skomplikowaną geometrią i tak trudnym materiałem? Model wymaga zastosowania wielu podpór, które postanowiliśmy wydrukować z rozpuszczalnego w wodzie PVA. Przy okazji – zupełnie wbrew naszym zamierzeniom, przetestowaliśmy inny produkt – klej do nylonu produkcji amerykańskiego taulman3D.

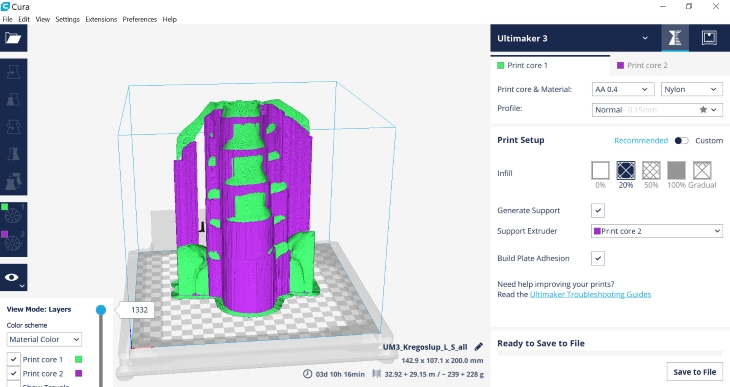

Model drukowaliśmy na domyślnych ustawieniach w CURA 2.5 (aktualnie korzystamy już z wersji 2.6 BETA). Oznacza to m.in., że struktura podporowa została w całości wygenerowana automatycznie przez program, bez naszej ingerencji (co również było elementem testu).

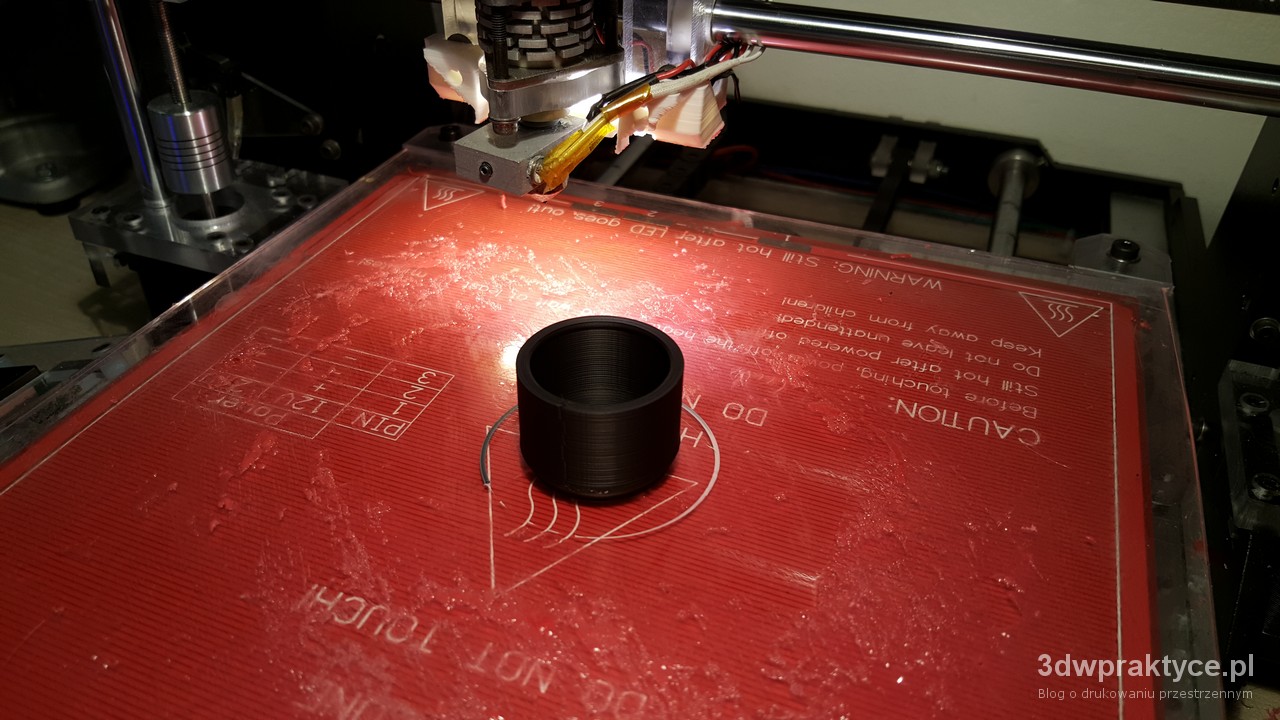

Model drukował się przez trzy i pół dnia (dokładnie 3 dni i 10 godzin). W pracy wykorzystaliśmy oryginalne materiały Ultimakera.

Drukowanie modelu przebiegało bez najmniejszych zakłóceń, gdyby nie jeden bardzo istotny szczegół… Drugiego dnia pracy podpora podtrzymująca prawy element kostny złamała się… Zauważyliśmy to w miarę szybko, niestety wciąż o kilka minut za późno… Wydruk został spauzowany, a ułamana podpora doklejona. Dodatkowo do jej wnętrza wsunęliśmy dwa kawałki filamentu, które miały go usztywnić. Mimo to po ponownym uruchomieniu wydruku okazało się, że różnica w wysokości pomiędzy głowicą a podporą jest zbyt wysoka i materiał nie miał możliwości się dokleić.

Po cichu liczyliśmy, że jakoś sobie z tym ostatecznie poradzi (akcja ratunkowa toczyła się w późnych godzinach popołudniowych, a my najzwyczajniej w świecie chcieliśmy iść już do domu…), jednakże koniec końców nie udało się. Drukarka 3D wydrukowała fragment elementu kostnego tylko w połowie.

Jako że szkoda nam było porzucać tak imponujący wydruk, lub pozostawiać go uszkodzonym, zdecydowaliśmy się dodrukować po prostu brakujący element i go dokleić. Brakujący fragment odcięliśmy z modelu głównego w 3D Builderze.

Następnie obydwa elementy trafiły na kilka dni do akwarium z wodą, gdzie rozpuściliśmy PVA (więcej na ten temat znajdziecie tutaj). Po wszystkim musieliśmy dociąć jeszcze modele na ich łączeniu, tak aby w miarę dobrze do siebie przylegały, po czym przystąpiliśmy do klejenia.

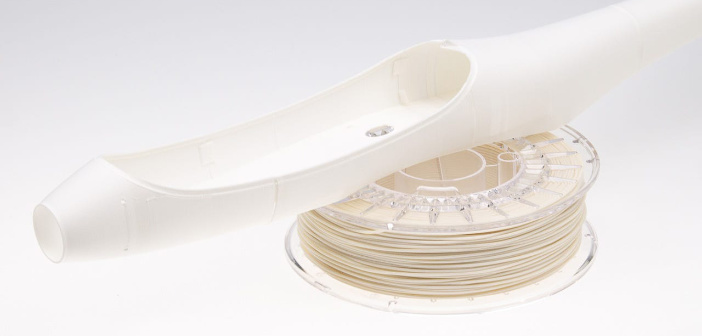

I tu pojawił się następny problem… Żaden klej, który posiadaliśmy nie chciał kleić nylonu. Testowaliśmy tradycyjną Kropelkę oraz Dragon. Po szybkiej konsultacji z dystrybutorem Ultimakera w Polsce – get3D, doradzono nam dedykowany klej do nylonu produkcji amerykańskiego taulman3D, specjalizującego się od wielu lat w produkcji specjalistycznych, nylonowych filamentów.

Taulman 3D ComPlete jest sprzedawany w niewielkich buteleczkach w cenie 79,95 PLN. Jest to zmodyfikowana formuła kleju cyjanoakrylowego, dedykowana do klejenia elementów nylonowych, chociaż sprawdza się również w łączeniu innych gatunków materiału. Ma zapach i konsystencję zbliżoną do “Kropelki”.

Po pokryciu płaszczyzn modelu warstwą kleju, docisnęliśmy je do siebie. Niestety wiązanie nie nastąpiło natychmiast – problemy sprawiała także bardzo wąska i nierówna powierzchnia. Ostatecznie elementy udało się skleić ze sobą, chociaż efekt końcowy nie rzuca na kolana… Mimo to model stał się kompletny.

Wniosek na przyszłość: chcąc drukować tak skomplikowane modele – czy to z nylonu, czy z innych materiałów, warto dokładnie przeanalizować jak wydruk będzie drukowany na kolejnych warstwach i zapobiegać ewentualnym problemom. W przypadku kręgosłupa, należało zwiększyć nasycenie supportów przy prawym elemencie kostnym. Zaoszczędzilibyśmy kilkadziesiąt złotych na klej… Cóż, człowiek uczy się na błędach.

Niezłym sposobem na zwiększenie stabilności i wytrzymałości wysokich struktur podporowych o małym przekroju jest opcja: Experimental -> Enable Conical Support połączona z ujemną wartością Conical Support Angle.

Z kolei w przypadku wydruków mniej pod tym względem wymagających, funkcja ta – z dodatnim parametrem – nieraz pozwala na całkiem niezłe oszczędności w zakresie czasu druku i zużycia materiału.