Węglik krzemu i technologia przyrostowa – nowe horyzonty w produkcji

W erze ekspansji technologicznej i nowinek w dziedzinie inżynierii materiałowej, komponenty z węglików krzemu (SiC) zyskują rosnącą popularność w wielu sektorach. Branże lotnicze, motoryzacyjne oraz elektroniczne doceniają je za ich wyjątkowe cechy termiczne, twardość i zdolność do wytrzymywania ekstremalnych warunków. Dążenie do efektywności produkcji i wdrożenia innowacyjnych technologii doprowadziło do powstania ciekawego narzędzia – druku 3D z użyciem SiC.

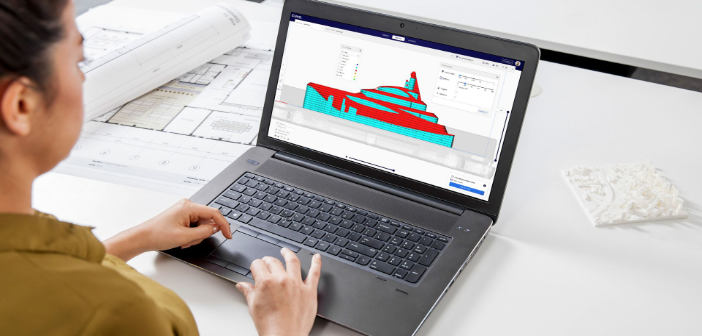

Niewątpliwe zalety termiczne i mechaniczne węglików krzemu czynią go idealnym materiałem dla szeregu zaawansowanych zastosowań. Jednak tradycyjne metody produkcji często napotykają problemy w utrzymaniu precyzji w tworzeniu złożonych form, głównie z powodu twardości SiC. Tu właśnie druk 3D zyskuje znaczenie. Dzięki możliwości przetwarzania proszku SiC na złożone elementy, druk 3D poprawia wydajność i redukuje koszty. Produkcja przyrostowa węglika krzemu nie tylko efektywnie wytwarza tradycyjne elementy, ale również umożliwia produkcję komponentów wcześniej nieosiągalnych. To wprowadza nową elastyczność w projektowanie produktów, uwalniając inżynierów od ograniczeń tradycyjnych technik produkcyjnych.

Technologia Binder Jetting dla druku 3D z węglika krzemu

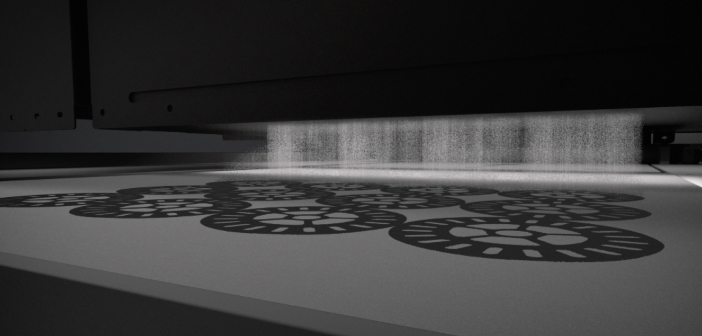

Proces rozpoczyna się od proszku SiC. Proszek o odpowiedniej granulacji jest rozprowadzany na platformie roboczej urządzenia, a następnie warstwa po warstwie łączona za pomocą specjalnego spoiwa. Po zakończeniu drukowania, wytworzone elementy są wyjmowane z drukarki 3D do ceramiki i poddawane etapowi spiekania. Spiekanie wiąże ze sobą podgrzewanie komponentów do bardzo wysokich temperatur, łącząc cząstki SiC w jednolity materiał, podczas gdy spoiwo jest wypalane w procesie spiekania. W przypadku druku 3D z węglika krzemu drukowany jest obiekt z proszku SiC, a w procesie spiekania jest on dodatkowo infiltrowany krzemem tworząc geometrie o gęstości na poziomie 100%.

Zastosowania komercyjne

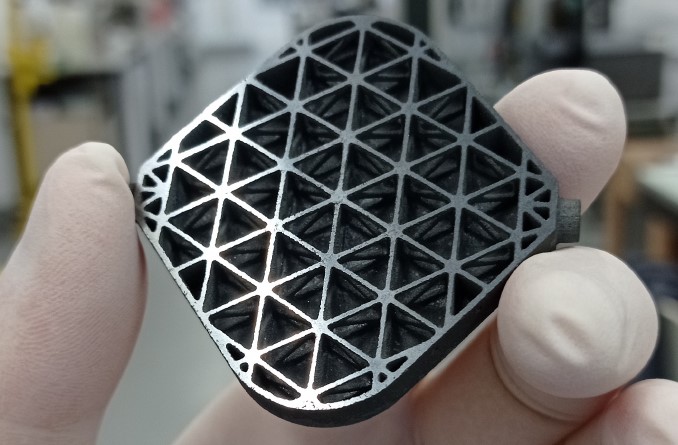

IntrinSiC® to innowacyjna technologia druku 3D stworzona przez niemiecką firmę Schunk, specjalizującą się w produkcji części z ceramiki. Ta technika umożliwia addytywną produkcję złożonych komponentów ceramicznych o nieporównywalnej jakości i dużych rozmiarach, co jest wyjątkowe w skali globalnej. Schunk jest liderem w produkcji seryjnej komponentów z SiC, a ich portfolio obejmuje różnorodne zastosowania, w tym sektor zbrojeniowy oraz inżynierię termiczną.

Zastosowanie technologii druku 3D w produkcji elementów z SiC zaowocowało stworzeniem produktu IntrinSiC®. Ten materiał wyróżnia się odpornością na szoki termiczne, wysoką wytrzymałością i niezawodnością, a także odpornością na korozję i utlenianie. W porównaniu do stali, ten wysoce twardy, ale lekki materiał ceramiczny oferuje niezrównaną stabilność wymiarową.

Postępy i wyzwania

Mimo że druk 3D z SiC nie jest jeszcze tak powszechny jak z aluminium, zarówno dostępność drukarek 3D do ceramiki, jak i komercjalizacja tej technologii, pokazują obiecujący rozwój. Z czasem technologia ta staje się coraz bardziej realna z komercyjnego punktu widzenia, a ciągły postęp badawczy otwiera nowe drzwi i możliwość rozwoju firm. Wyzwaniem niewątpliwie jest komercjalizacja oraz dostępność maszyn, które pozwalają na złożone prace badawczo-rozwojowe.

Przyszłość produkcji z węglików krzemu

Z perspektywy przyszłości, rola druku 3D w produkcji elementów z SiC z pewnością będzie rosnąć. Technologia ta otwiera wiele możliwości dla różnych sektorów przemysłu i ma potencjał zrewolucjonizować techniki produkcyjne. Druk 3D z SiC to kierunek, który wydaje się obiecujący, zarówno pod względem badań i rozwoju, jak i przyszłych komercyjnych zastosowań.

źródło: www.colmex.pl

Grafika przewodnia/Cover Photo Credit: Colmex, ExOne