Jak zostałem Szturmowcem, czyli test 2,2-kilogramowego filamentu colorFabb PLA ECONOMY

colorFabb to marka, której nikomu nie trzeba specjalnie przedstawiać. Holenderski producent filamentów zyskał kilka lat temu ogólnoświatową sławę dzięki wprowadzeniu na rynek unikalnej serii specjalnych materiałów kompozytowych, będących połączeniem PLA i drewna (woodFill, bambooFill, corkFill) oraz metalu (bronzeFill, copperFill, brassFill). Jednakże to co ugruntowało jego pozycję, to produkcja wysokiej jakości PLA, które charakteryzuje się zarówno świetną tolerancją wymiarową jak również szeroką gamą kolorystyczną. Do tego wprowadził nowe standardy w sposobie ich pakowania zrywając z tradycją topornych, surowych i bezimiennych kartonów, oraz komunikacji z klientami, tworząc wokół swoich produktów oddaną społeczność użytkowników.

Moim największym problemem z niskobudżetowymi drukarkami 3D typu FDM było od początku to, że swoją przygodę z nimi rozpocząłem od używania filamentów colorFabb. Na starcie okupiłem się sześcioma lub siedmioma rolkami PLA, które eksploatowałem przez kilka miesięcy na swoim pierwszym Monkeyfab PRIME. Nie licząc tradycyjnych problemów debiutanta (nauka kalibracji głowicy drukującej względem stołu roboczego, czy opanowanie (KISS)slicera), drukowanie przebiegało bez większych zakłóceń.

Z czasem zacząłem testować materiały innych dostawców i ku swojemu zdumieniu zacząłem odkrywać całą masę rzeczy… Że filament może nie drukować się równomiernie (kwestia nierównej owalności i średnicy), że może zapychać głowicę (przez wahania średnicy oraz zanieczyszczenia, bądź bliżej nieokreślone dodatki w filamencie), że może emitować brzydki zapach, że może łatwo odklejać się od podłoża (BuildTak dopiero wchodził na rynek, a o Dimafixie nikt jeszcze nie słyszał) oraz że w ogóle może generować jakieś mniej lub bardziej proste do zidentyfikowania problemy? Nagle okazało się, że miarą zdolności i fachowości drukarza 3D jest umiejętność dopasowania ustawień drukarki 3D do używanego filamentu… Z czego więc wynikają te różnice?

Cóż, colorFabb jest po prostu dobry. Dziś na rynku znajdziemy filamenty wielu innych firm, których produkty odpowiadają jakością produktom oferowanym przez holenderskiego producenta, jednakże żadnemu z nich nie udało się go dotąd zdeklasować. Niestety wysoka jakość idzie w parze z ceną – rolka PLA o wadze 0,75 kg kosztuje aktualnie 149,00 PLN brutto (ok. 200 PLN za kilogram). Obrotny drukarz 3D z dobrymi kontaktami u wybranych, lokalnych producentów, jest w stanie zaopatrzyć się za tą kwotę w ponad 3 kg materiału! I chociaż colorFabb od początku stanowił swoistą markę premium, wraz ze stopniowym obniżaniem się cen filamentów (głównie za sprawą importu z Chin), aż tak duże różnice w cenach zaczęły coraz bardziej być dla wszystkich odczuwalne.

Firma postanowiła odpowiedzieć na oczekiwania rynku wprowadzając do oferty nowe, tańsze materiały, ale uczyniła to w specyficzny dla siebie sposób. Najnowszą pozycją w portfolio produktowym colorFabb jest linia PLA ECONOMY, oferowana na gigantycznych szpulach o wadze 2,2 kg. Koszt szpuli to 195,00 PLN brutto, a więc mniej niż kilogram tradycyjnego PLA! Filament jest dostępny w dwóch średnicach – 1,75 mm i 2,85 mm i czterech kolorach – białym, czarnym, srebrnym i czerwonym.

Jakiś czas temu get3D – oficjalny dystrybutor filamentów colorFabb w Polsce, zwrócił się do nas z propozycją przetestowania nowego filamentu. Trafiła do nas szpula białego PLA o średnicy 2,85 mm, którą zamierzaliśmy wypróbować na Ultimakerze 3.

Nie ukrywam, że początkowo miałem problem z tym testem, gdyż nie spodziewałem się napotkać żadnych problemów. Co ciekawego można napisać na temat zwykłego PLA, które po założeniu na drukarkę 3D, po prostu się drukuje…? Ostatecznie wpadłem na pomysł, że skoro mamy testować wielką rolkę filamentu, wydrukujemy z niej coś naprawdę okazałego – nawet jeśli będzie się to składać z dużej ilości niezależnych elementów. Zawsze chciałem mieć hełm szturmowca z Gwiezdnych Wojen. Teraz nadarzała się jedyna w swoim rodzaju okazja, aby go stworzyć…

W przeciwieństwie do obecnie sprzedawanych materiałów colorFabb, linia ECONOMY jest dostarczana w zwykłych, brązowych pudełkach, bez jakichkolwiek nadruków. Na froncie i po bokach mamy jedynie proste naklejki informujące o gatunku filamentu i podstawowych parametrach wydruku – temperatura głowicy na poziomie 195-230°C i temperatura stołu na poziomie 50-60°C. Pudełko oraz rolka filamentu wewnątrz są zafoliowane (nie próżniowo). Szpula jest gigantyczna, czarna, bez jakichkolwiek dodatkowych oznaczeń. Cóż, nazwa ECONOMY zobowiązuje…

To na co zwróciłem uwagę zaraz po rozpakowaniu filamentu, to idealnie nawinięte zwoje na szpulę. To duży progres w porównaniu do tego co colorFabb oferował jeszcze 2-3 lata temu.

Niestety okazało się, że rolka nie mieści się na uchwyt do filamentu w Ultimakerze. Tzn. dało się ją założyć, ale jej spód opierał się o powierzchnię stołu, na którym stała drukarka 3D, uniemożliwiając jej ruch. Testowaliśmy kilka rozwiązań – w tym podwyższenie drukarki 3D, tak aby szpula miała swobodny ruch na uchwycie. Niestety waga materiału sprawiała, że ta opcja wydała nam się nieco ryzykowna (oryginalny uchwyt w Ultimakerze jest wydrukowany z plastiku). Ostatecznie stworzyliśmy na szybko prowizoryczną konstrukcję z pięciu pustych pudełek po filamentach i rury od odkurzacza… Może nie wyglądało to ładnie, ale okazało się super funkcjonalne. Poza tym było w dalszym ciągu utrzymane w klimacie “ekonomicznym”.

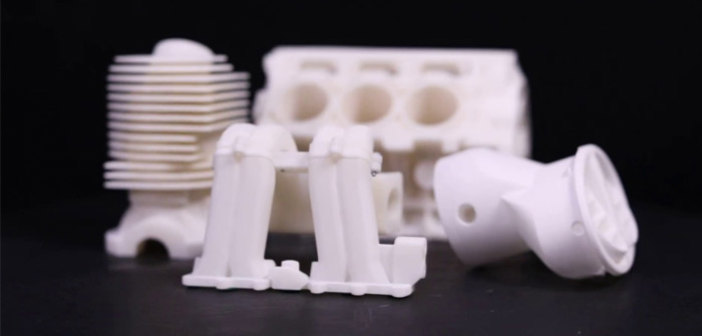

Naszym modelem testowym został hełm szturmowca, autorstwa Lloyda Robertsa, zamieszczony na platformie MyMiniFactory (“Fully Wearable Star Wars VII Storm Trooper Helmet“). Składa się on z 13 elementów, które po złożeniu tworzą rzeczywistych rozmiarów hełm. Model został przygotowany pod MakerBot Replicatora, co niestety spowodowało problemy z rozmiarem poszczególnych elementów względem stołu roboczego Ultimakera 3. Stół Replicatora+ to: 29,5 x 19,5 x 16,5 mm (w Replicatorze 2: 24,6 x 15,2 x 15,5 cm), podczas gdy w Ultimakerze to niespełna 20 cm w każdej z osi. Kilka elementów po prostu nie mieściło się na stole…

Nie wiedząc dokładnie jaki będzie finalny rozmiar hełmu po złożeniu (a raczej jego wnętrza…), ostatecznie udało nam się przeskalować w dół do 94%. Mimo to, dwa elementy wciąż nie mieściły się na stole Ultimakera, więc postanowiliśmy się wspomóc CraftBotem 2, który przebywał w tym czasie akurat u nas na testach. Jego obszar roboczy to 25 x 20 x 20 cm. Do druku 3D użyliśmy oryginalnego PLA, dostarczanego wraz z CraftBotem. Elementy były długie, ale wąskie, więc nie miało to większego wpływu na całość modelu.

Rozpoczęliśmy drukowanie… Chciałbym móc napisać coś interesującego na ten temat, ale nie bardzo mam co… Po założeniu filamentu na drukarkę 3D, wybrałem w menu Ultimakera 3 stosowny profil, wprowadziłem materiał do głowicy, wybrałem model 3D, który chciałem drukować i tyle. Jako że jestem niecierpliwy i zawsze mi się spieszy, ustawiłem tryb “draft”, to jest drukowanie na warstwie 0,2 mm. Zgodnie z tym co opisywałem w marcowej recenzji Ultimakera 3 na łamach Centrum Druku 3D, urządzenie nie jest (już) demonem szybkości, dlatego poszczególne detale drukowały się po min. kilkanaście godzin.

Powierzchnia ścianek była “zadowalająca” – biorąc pod uwagę to co można osiągnąć na “trójce” na warstwach 0,1 mm lub 0,06 mm nie wyglądało to nadzwyczajnie, ale z drugiej strony nie odstawało jakościowo od tego co można osiągnąć na innych, niskobudżetowych urządzeniach.

Interesującą rzecz odkryłem za to pracując z CraftBotem 2. Dwa detale, których nie udało się wstawić na Ultimakera 3, zmieściły się “na styk” na stole CraftBota. Jako że dolne krawędzie były drukowane na supportach, zdecydowałem się na ich drukowanie na rafcie. Krawędzie raftu niestety wyszły poza stół – CraftBot uznał jednak, że to nic takiego i najzwyczajniej w świecie nadrukował go w powietrzu poza stołem… Okazało się jednak, że detal odkształcił się po bokach, więc powtórzyłem wydruk 3D bez raftu. Przy drugim podejściu wszystko wyszło już poprawnie.

Gdy skompletowałem wszystkie detale, przystąpiłem do montażu hełmu. Najpierw postanowiłem złożyć go na próbę wykorzystując zwykłą, cienką taśmę dwustronną. Części trzymały się siebie dość poprawnie, ale nie było mowy o jakimkolwiek założeniu hełmu, gdyż skutkowało to rozpadem poszczególnych elementów.

Do klejenia wykorzystałem popularny klej Dragon, zakupiony za 5,50 PLN w pobliskim Leroy Merlin. Klej ma tą cechę, że długo zastyga (do 2 godzin), więc mamy sporo czasu na to, aby odpowiednio dopasować do siebie klejone części i mieć możliwość nanoszenia ewentualnych poprawek w dopasowywaniu ich do siebie. Po wszystkim hełm trafił w ręce Magdy Przychodniak, która zajęła się szpachlowaniem i szlifowaniem gotowego hełmu.

Na koniec zostało malowanie… Najpierw wykonałem obrysy czarnych fragmentów flamastrem, a następnie wypełniłem je czarną farbą akrylową.

Tak wygląda hełm po malowaniu. Niestety zabrakło czasu na domalowanie czarnego paska okalającego spód hełmu, ale nie wykluczam, że jeszcze kiedyś to dokończę (chociaż znając życie, to już nie…).

Wciąż zastanawiam się nad materiałem, który mógłbym wykorzystać do stworzenia wizjera? Póki co do sesji zdjęciowej wystarczyły zwykłe okulary przeciwsłoneczne i odpowiednie efekty w programie graficznym.

Co do samego filamentu, to jest to po prostu bardzo dobry i relatywnie tani materiał. Koszt 1 kg oscyluje na poziomie 88,64 PLN brutto, co nie stanowi wygórowanej kwoty jak na materiał od colorFabb. Oczywiście ta kalkulacja jest sztuczna, gdyż koniec końców i tak musimy wydać na szpulę blisko 200 PLN, ale dla kogoś kto dużo drukuje i nie ma czasu na dostosowywanie ustawień drukarki 3D do filamentu może być ciekawą opcją.

Pamiętajcie jednak, że duże szpule filamentu są ekonomiczne i wyglądają bardzo fajnie, ale żeby z nich drukować, trzeba znaleźć sposób na to, aby je jakość założyć na drukarkę 3D.