Tronxy X1 – relacja z montażu drukarki 3D za 480 PLN!

Tak jak napisałem o tym kilka tygodni temu na łamach Centrum Druku 3D, przełamałem swój wewnętrzny opór i postanowiłem zaryzykować… Na początku sierpnia br. zakupiłem na GearBest najprawdopodobniej najtańszą drukarkę 3D oferowaną w otwartej sprzedaży – Tronxy X1. Jej cena wynosiła wtedy 480 PLN, a wraz z kosztami przesyłki i ubezpieczenia zamknąłem się w kwocie 500 PLN (brutto!).

Nie muszę chyba nikomu tłumaczyć, jak absurdalnie małe są to pieniądze (oczywiście w kontekście druku 3D)…? Dla porównania, oryginalny filament PVA Ultimakera o wadze 0,75 kg kosztuje 450 PLN, co i tak jest rozsądną ceną, w momencie gdy porównamy to do cen materiałów podporowych Stratasysa. Drukarka 3D w cenie rolki filamentu (który i tak rozpuszcza się w wodzie)? To nie ma prawa działać…

Mimo to złamałem się i zamówiłem. Z jednej strony nie spodziewałem się niczego specjalnego (liczyłem po prostu na to, że będzie w ogóle działać) – z drugiej miałem cichą nadzieję na urządzenie klasy Panowin F1 (który bądź co bądź jest trzykrotnie droższy).

ZOBACZ: aktualna cena Tronxy X1

W zeszły piątek urządzenie dotarło do naszej redakcji, więc miałem okazję skonfrontować swoje dotychczasowe opinie na temat “tanich, chińskich drukarek 3D” z rzeczywistością. Czym jest Tronxy X1, jak się je składa i czy da się na tym w ogóle drukować – o tym wszystkim dowiecie się z poniższej relacji z montażu urządzenia oraz pierwszych dni jego użytkowania…

UNBOXING

Drukarka 3D przybyła do nas w dość ubogim i mocno sfatygowanym pudełku. Z jednej strony widniał na nim olbrzymi, czarny napis “MADE IN CHINA”, co z miejsca tonowało zbyt wygórowane oczekiwania co do jego zawartości.

Po jego otwarciu zrozumiałem, że moja nadzieja na otrzymanie produktu zbliżonego jakościowo do Panowin F1 była równie płonna, jak oczekiwanie, że Gazeta Polska obejmie patronat medialny nad Przystankiem Woodstock. Wszystkie komponenty (poza blokiem grzewczym i głowicą drukującą) były rozdzielone na najmniejsze śrubki, tyle tylko że posegregowane i popakowane w oddzielne woreczki foliowe. To nie miał być szybki i przyjemny, 30-kilkuminutowy montaż rodem z IKEA, tylko żmudna, wielogodzinna praca…

Po wypakowaniu wszystkich elementów z pudła okazało się, że jakość komponentów najogólniej rzecz ujmując nie rzuca na kolana… Ewentualnie rzuca, ale nie z powodu euforii.

Drukarka 3D nie jest “full metal”, tylko “full akryl”. Oczywiście wszystkie detale były oklejone brzydką, brązową folią, którą należało poodklejać.

Dobra wiadomość – tylko jeden detal pochodził z drukarki 3D. Zła wiadomość – wyglądał tak, że gdybym to ja go wydrukował, nie odważyłbym się go wyrzucić do śmieci w obawie, że ktoś może go znaleźć i odkryć jak fatalnie drukuję. Producent Tronxy X1 nie miał takich obiekcji i postanowił dołączyć go do zestawu. Jak się później okazało – ten obrzydliwy kawałek plastiku służy do mocowania silnika krokowego dla osi Z.

Wraz z drukarką 3D otrzymaliśmy kartę microSD wraz z czytnikiem USB. Na karcie znajdują się m.in. instrukcja montażu, lista części, quickstart guide do uruchomienia złożonego urządzenia oraz pliki instalacyjne do Repetier Hosta. Instrukcja liczy sobie 23 strony i warto ją sobie wydrukować (w 2D). Lista części okazała się niepełna w stosunku do tego czym dysponujemy w rzeczywistości, więc jej drukowanie można sobie z powodzeniem odpuścić (dbaj o lasy – szanuj drzewa i szyszki!).

Gdy pogodziłem się z tym, że zestaw za 480 PLN rzeczywiście wygląda jak zestaw za 480 PLN, zabrałem się do pracy…

MONTAŻ DRUKARKI 3D

Jedno trzeba przyznać – instrukcja jest bardzo dobrze i przejrzyście napisana. Nie licząc 2-3 miejsc, gdzie trzeba cofnąć się o krok (na szczęście niepełny) i zrobić coś, co ułatwi nam późniejszą pracę, instrukcja prowadzi nas prosto do celu.

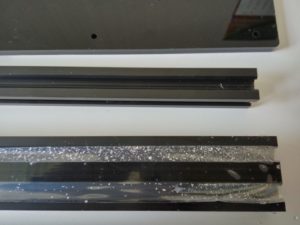

Pracę rozpocząłem o godzinie 10:10. Zacząłem od przymocowania dwóch profili do podstawy z akrylu.

Od razu zrozumiałem co będzie największą bolączką montażu… Złożenie całej konstrukcji urządzenia sprowadza się do wsunięcia w profil małej nakrętki i wcelowanie w nią śrubą, skręcając równocześnie jeden element z drugim. Nakrętka jest naprawdę mała i często obraca się wokół własnej osi wewnątrz profilu. Jeżeli ktoś składa jeden zestaw tego typu dziennie, z pewnością ma wielką wprawę w operowaniu nakręteczkami wewnątrz profili. Jeśli nie – to właśnie na to poświęci najwięcej czasu…

Na szczęście producent dołączył do zestawu dwa śrubokręty z magnesami na końcówkach – wspaniale ułatwiają pracę i gdyby nie one, zapewne skręcałbym drukarkę 3D do dziś…

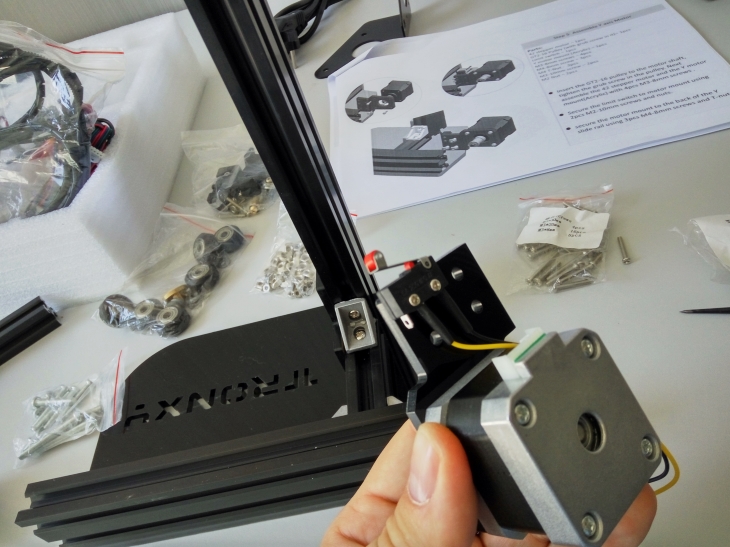

Po skręceniu ramy, założyłem pierwsze silniki krokowe i endstopy. Protip dla debiutantów – zwróćcie uwagę na to, z której strony silnika wychodzi wtyczka na kabel.

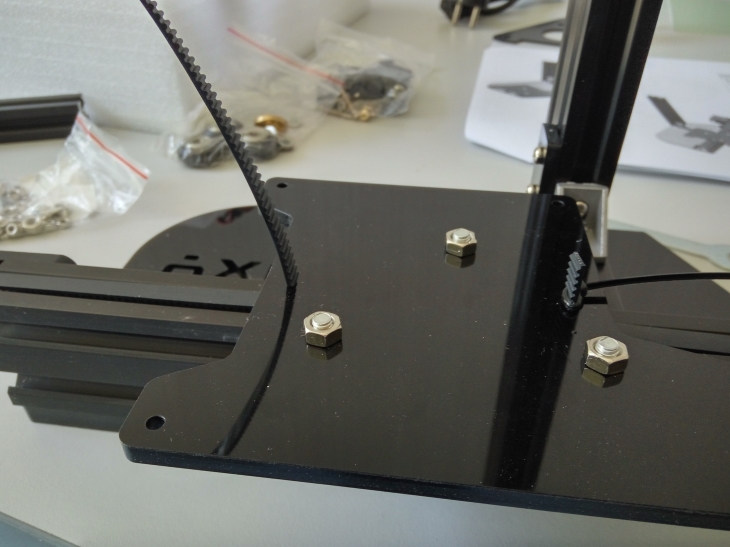

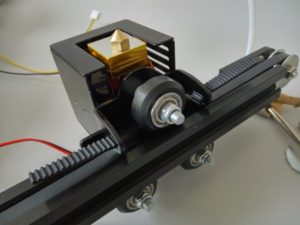

Kolejny etap to stół roboczy. Producent zastosował tu bardzo ciekawe rozwiązanie, w postaci gumowych kółek, na których porusza się stół po profilu. Korzyści jakie to daje poznamy podczas drukowania.

Następnie założyłem pasek poruszający stolikiem. Jest wykonany z plastiku.

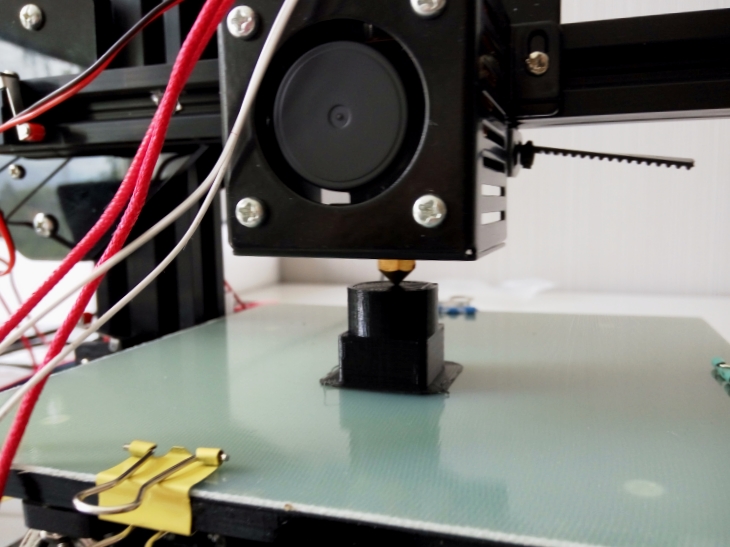

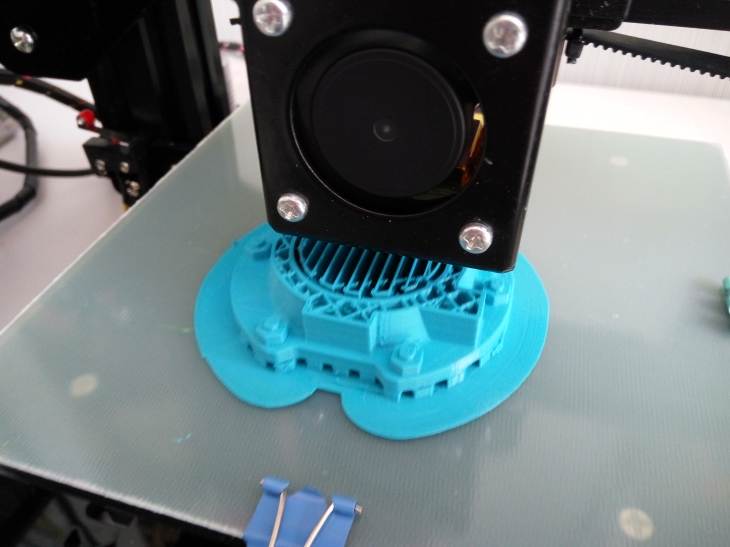

Gdy stolik został zamontowany, złożyłem oś X, do której ponownie przytwierdziłem zestaw trzech kółek oraz blok grzewczy z głowicą drukującą (jest w gotowym zestawie). Głowica również porusza się na gumowych kółkach.

Założyłem śrubę prowadzącą ramę osi X wzdłuż osi Z i przeszedłem do montażu extrudera. Znajduje się on na łączeniu osi X z osią Z i można powiedzieć, że ma charakter Bowdena. Jest banalnie prosty w budowie.

W tym momencie skończyłem montaż samej drukarki 3D. Była godzina 14:30. Oczywiście praca nie trwała non-stop – w tym czasie odbyłem kilka rozmów telefonicznych, napisałem i wysłałem garść maili oraz skonsumowałem “lunch” (piszę w nawiasie, bo był szybki i przy biurku). Doświadczona osoba powinna skończyć ten etap w ok. 3,5 godziny.

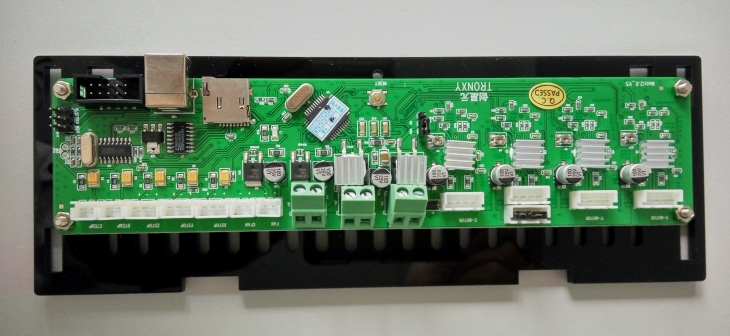

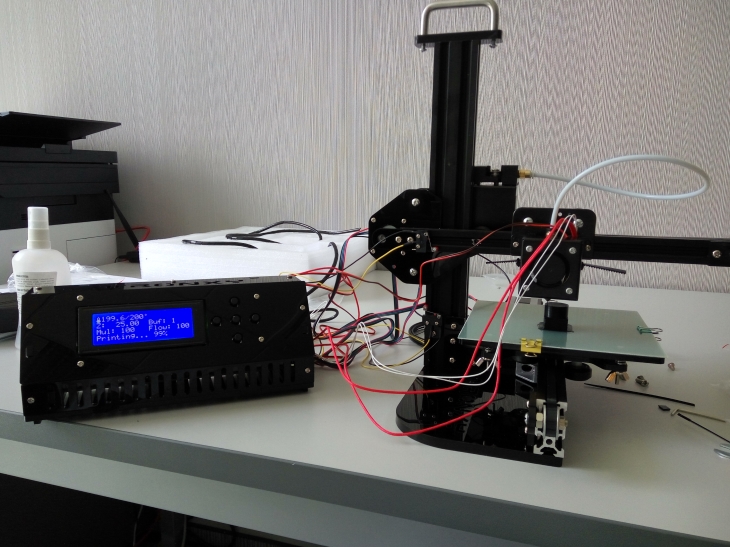

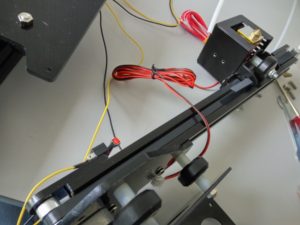

MONTAŻ ELEKTRONIKI I PANELU STERUJĄCEGO

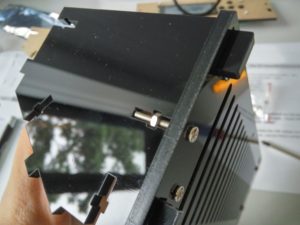

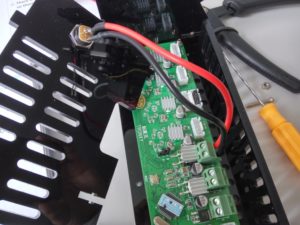

Z uwagi na inne obowiązki, prace kontynuowałem następnego dnia. Rozpocząłem je o 09:30 od rozpakowania elektroniki sterującej.

Następnie zacząłem skręcać obudowę i przytwierdziłem elektronikę do jej spodu.

Kolejny protip – instrukcja każe nam najpierw złożyć całą obudowę, a dopiero na ostatniej stronie pokazuje jak podłączyć elektronikę. Niestety wtedy będzie to już niemożliwe… Kable powinny zostać podłączone przed montażem tylnej ściany obudowy elektroniki i panelu.

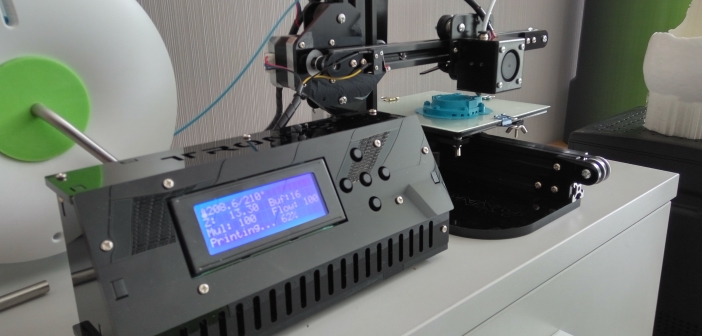

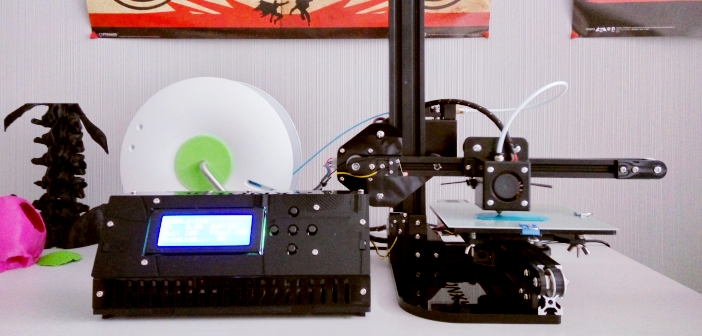

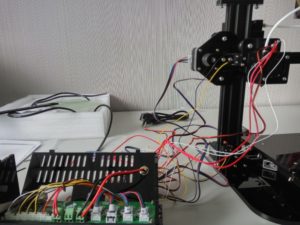

Kilka minut po 11:00 drukarka 3D była skończona. Poniżej elementy jakie pozostały po zmontowaniu drukarki 3D…

Kable tworzyły bezładną plątaninę, ale zanim się tym zająłem, uruchomiłem pierwszy wydruk.

ZOBACZ: pełna specyfikacja techniczna Tronxy X1

PIERWSZE URUCHOMIENIE DRUKARKI 3D

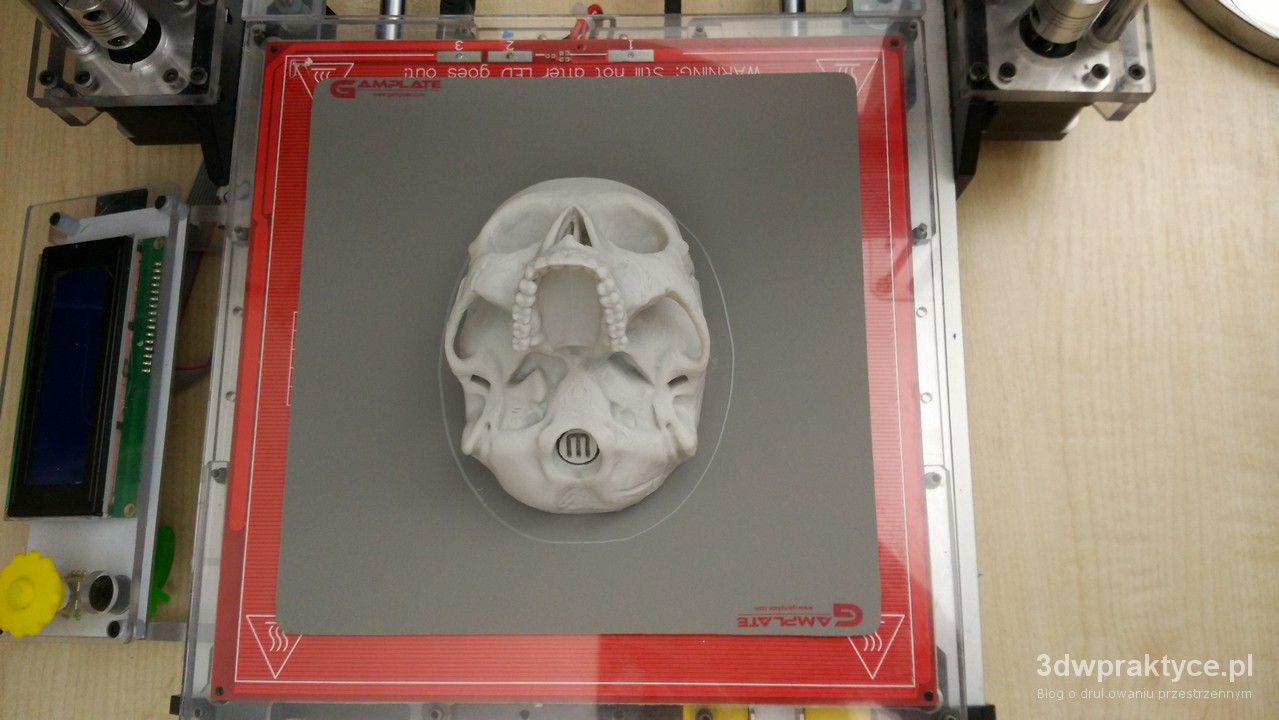

Na stole drukarki 3D należy położyć tępo urżnięty ucięty kawałek plastiku. Od razu postanowiłem, że wymienię go na kawałek porządnej szyby, ale póki co postanowiłem rozpocząć pracę na domyślnych komponentach.

Pierwszą komenda jaką wydałem drukarce 3D to “HOME ALL AXES”. Tutaj przydaje się doświadczenie… Głowica opuszcza się w osi Z tak nisko jak pozwala jej na to endstop. Mnie udało się go zamontować na właściwej wysokości już za pierwszym razem, ale jeśli ktoś robi to po raz pierwszy w życiu, lepiej aby zamocował go zbyt wysoko, niż zbyt nisko. Inna sprawa, że głowica w “pozycji domowej” i tak nie dotyka stołu, więc przed rozpoczęciem drukowania nie można nic uszkodzić.

Na dostarczonej z drukarką 3D karcie microSD znajduje się GCode z modelem testowym – małą kostką z doczepionym u góry walcem. Możemy wydrukować go z dołączonego zwoju czarnego PLA lub też innego, dostępnego materiału.

Teoretycznie, zgodnie ze sztuką powinienem najpierw skalibrować głowicę względem stołu roboczego “na klasyczną wizytówkę”. Zamiast tego “poszedłem na żywioł” i uruchomiłem wydruk od razu. Początkowo głowica była ciut za wysoko, ale dzięki pokrętłom znajdującym się pod stołem udało się doprowadzić ją do właściwej wysokości już przy pierwszym obrysie.

Przy okazji dokonałem dwóch odkryć:

- Tronxy X1 pracuje bezszelestnie.

- Tandetny kawałek plastiku pełniący rolę stołu roboczego to w istocie wytrawiona płyta PCB, która idealnie sprawdza się do celu, do którego została powołana.

Wydruk testowy wyszedł poprawnie. To akurat nie było żadnym zaskoczeniem, ponieważ modele testowe dołączane do drukarek 3D zawsze wychodzą dobrze (jeśli nie – oznacza to, albo że drukarka 3D jest popsuta, albo że popsuta jest firma, która produkuje daną drukarkę 3D, nie potrafiąc nawet przygotować dla niej poprawnego modelu testowego).

Jeśli chodzi o oprogramowanie, to producent sugeruje korzystanie z dołączonego na karcie microSD Repetier Hosta (którego i tak w większości pobiera się z internetu podczas instalacji). Niestety nie zawarł żadnego profilu do urządzenia (a przynajmniej ja ich nie znalazłem?). Jako że nigdy nie lubiłem tego środowiska pracy, stworzyłem nowy profil w CURA. Tutaj miałem inną przygodę (którą opiszę w jednym z kolejnych artykułów), niemniej jednak po kilku próbach udało mi się dopasować właściwe ustawienia slicera i wypuścić dobry GCode.

Ostatnim etapem pracy było okiełznanie kabli i poupychanie ich w dostarczone z drukarką 3D osłony.

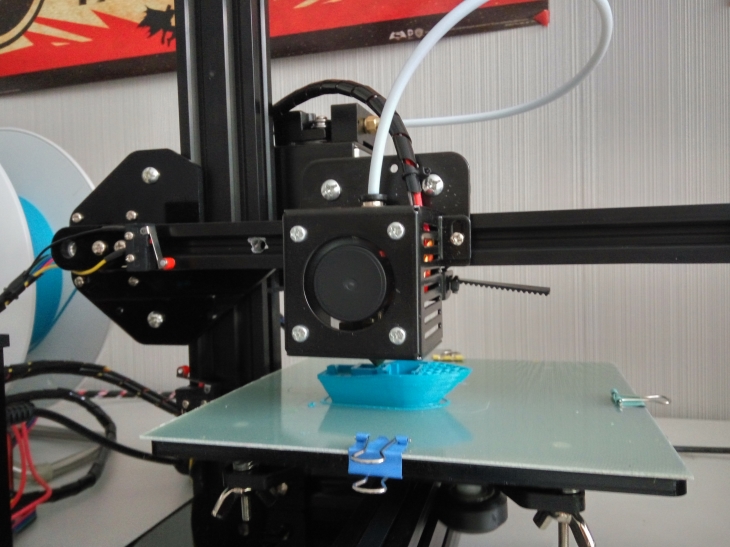

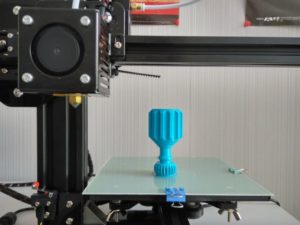

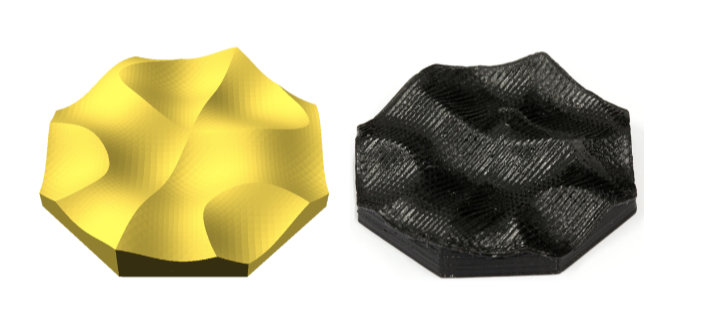

PIERWSZE WYDRUKI 3D

Ujmę to tak… Wydruki jakie do tej pory zrealizowałem nie są doskonałe, ale nie można powiedzieć, aby były złe. Jak na urządzenie za tak niewielkie pieniądze, zaryzykowałbym stwierdzenie, że drukuje doskonale. To czego brakuje tej drukarce 3D to chłodzenie wydruków. W elektronice jest miejsce na to aby podłączyć kolejny wiatrak, ale nie bardzo widzę miejsce na jego podłączenie na samej głowicy? Rozwiązaniem może być oczywiście dostawienie niezależnego wiatraka z boku drukarki 3D.

Inne problemy, to retrakcja, którą muszę po prostu dopracować w CURZE oraz parę drobiazgów, które dopiero zaczynam rozpoznawać.

Równocześnie widzę całą masę zalet:

- cena, która jest oczywista

- niesamowicie cicha praca, za którą odpowiadają gumowe kółka na których poruszają się wszystkie ruchome elementy drukarki 3D; jest to tak proste i oczywiste rozwiązanie, że aż dziwne, że nikt do tej pory tego nie zastosował?

- stół roboczy, który nie tylko jest odporny na temperaturę emitowaną przez głowicę, lecz jest dodatkowo giętki, co ułatwia zdejmowanie wydruków

- relatywnie spory obszar roboczy na poziomie 14 cm w każdej osi (fabryczne 15 cm należy pomniejszyć o spinacze biurowe, którymi mocujemy płytkę PCB do stołu drukarki 3D).

Wady?

- fatalna pod względem UI obsługa panelu sterującego; zamiast 1-2 klików potrzebujemy 3-5 aby uruchomić daną funkcję

- brak chłodzenia wydruku

- brak włącznika / wyłącznika – podobnie jak Panowin F1, Tronxy X1 uruchamiamy z kabla.

PODSUMOWANIE

Po otwarciu pudełka z drukarką 3D i obejrzeniu części, z jakich się składa, nie trudno o poczucie, że właśnie wyrzuciło się w błoto 500 PLN… Jednakże składanie drukarki 3D – a przede wszystkim jej późniejsza eksploatacja sprawiają, że to wszystko zostaje w pełni wynagrodzone. Jak na razie jestem bardzo podekscytowany tą drukarką 3D – z pewnością znajdę w niej jeszcze wiele wad i części problemów nie uda mi się w niej rozwiązać, ale biorąc pod uwagę jej cenę, przerasta wszystkie moje oczekiwania!

Na razie nie wydaje mi się, aby Tronxy X1 nadawał się do realizacji projektów komercyjnych, ale jeśli chodzi o projekty hobbystyczne i amatorskie, to jest to fantastyczna opcja! W kolejnych artykułach będę opisywał dalsze doświadczenia z tą drukarką 3D, gdyż sam jestem ciekawy dokąd mnie doprowadzi…?

ZOBACZ: aktualna cena Tronxy X1

nakrętki (te malutkie do profili) najpierw nakręca się na śrubki a następnie wkłada w profile, a gdy zaczynasz dokręcać to samoczynnie się obracają i klinują :)

Wiem :-) Po prostu nie zawsze to tak działa – czasem jak je dokręcałem to się obracały za bardzo i wypadały :-) Kwestia praktyki.

ile czasu składaliście drukarkę ?

Ja teraz składałem Anet A2 – zajęło mi to ok 7 h (zdjęcie folii, składanie, kable i kalibracja). może były by szybciej gdyby to nie była moja pierwsza tego typu maszyna.

Tak jak napisałem w artykule: ok. 4h na montaż i ok. 2,5 na podłączenie elektroniki, konfiguracja slicera i pierwszy wydruk testowy. Był to bardzo spokojny montaż, podzielony na dwa dni, z przerwami na rozmowy telefoniczne, posiłki etc.

5-6 godzin to realny, rozsądny czas, 8-10 godzin to czas dla naprawdę początkującej osoby.