Naukowcy z Yale opracowują prosty sposób na druk 3D z metalu

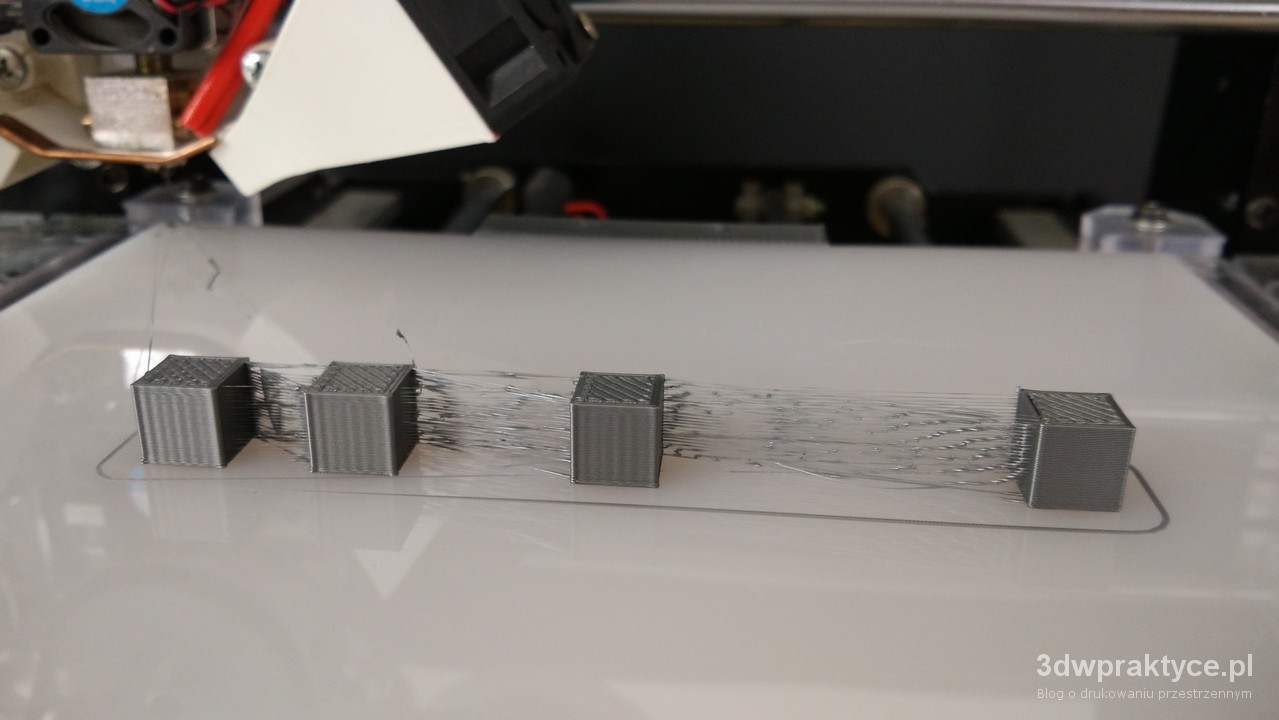

Drukowanie 3D z metalu jest jedną z najbardziej rozpalających wyobraźnię technologii przyrostowych. Jej możliwości pozwalają na wytwarzanie w pełni funkcjonalnych przedmiotów, pośród których znajdziemy zarówno części różnego rodzaju maszyn jak i inne elementy konstrukcyjne. Największymi problemami stosowanych obecnie metod druku 3D z metalu są między innymi, wynikające z wysokich temperatur, zniekształcenia suportów. Naukowcy z Uniwersytetu Yale opracowują nową metodę, w której łatwiej będzie zapanować nad strukturami wsparcia. Co ciekawe metoda ta jest blisko spokrewniona z technologią FDM.

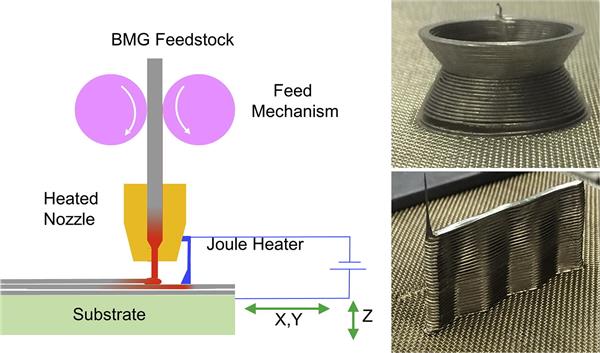

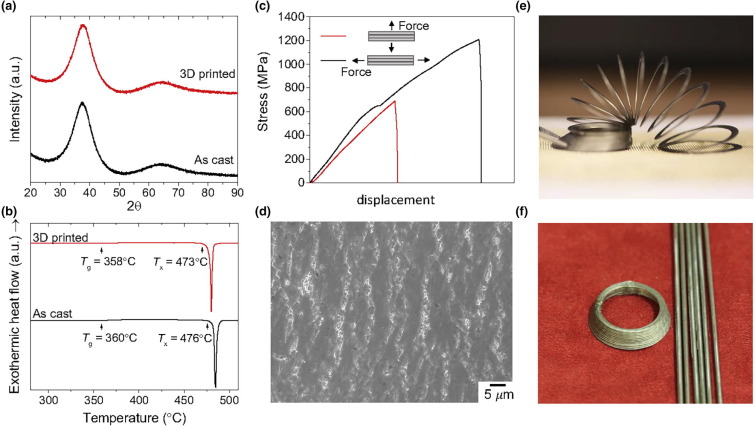

Prace nad nową metodą prowadzone są wspólnie z firmą Desktop Metal. Głównym jej założeniem jest wykorzystanie „filamentu” wykonanego ze szkła metalicznego. Szkło metaliczne jest stopem metali z niemetalami, który poddawany jest bardzo szybkiemu schłodzeniu z temperatury wyższej niż temperatura topnienia do temperatury niższej niż temperatura zeszklenia. Powstały w tym procesie materiał ma strukturę amorficzną.

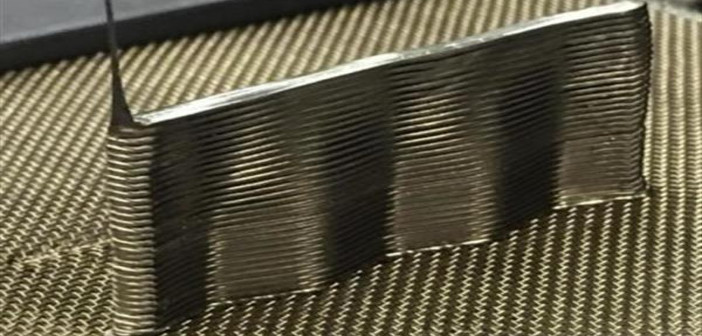

Szkło metaliczne posiada właściwości zbliżone do termoplastów, ponieważ w pewnym obszarze swojego profilu termodynamicznego ulega stałemu mięknięciu podczas poddawania go wysokiej temperaturze. Proces ten następuje o wiele łatwiej niż w przypadku zwykłych metali i może zostać wykorzystany do drukowania 3D solidnych i wytrzymałych elementów metalowych.

Z racji tego, że materiał ten może posiadać różny skład to drukowane z niego obiekty mogą wykazywać się różnymi właściwościami. W wykonywanych eksperymentach posłużono się „szkłem” składającym się z cyrkonu, tytanu, miedzi, niklu i berylu, a wzór chemiczny tego stopu to Zr44Ti11Cu10Ni10Be25. Zapewnia ono wysoką wytrzymałość na pękanie oraz odporność na korozję.

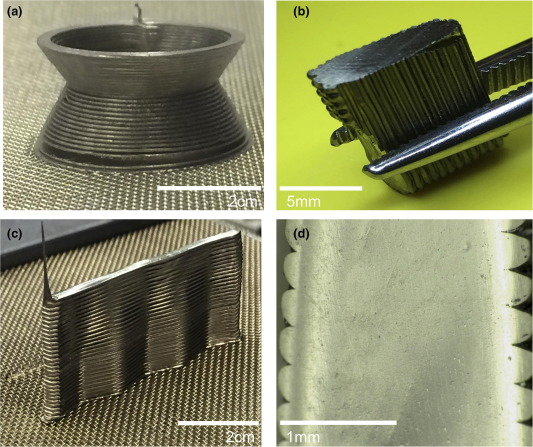

Naukowcy dążą do tego, aby proces drukowania 3D z metalu był tak łatwy i praktyczny jak ten sam proces przeprowadzany z tworzyw termoplastycznych. Jednym z czynników mających się do tego przyczynić ma być wykorzystanie powszechnie stosowanych surowców oraz możliwość częściowego wykorzystania infrastruktury technologicznej zbudowanej wokół technologii FDM.

W praktyce, podczas testów, wykorzystano amorficzne pręty o średnicy 1 mm oraz długości 700 mm, które wytłaczane są w temperaturze 460oC z siłą od 10 N do 100 N przez dyszę o średnicy 0,5 mm. Materiał ektrudowany jest na podgrzaną do 400 oC platformę roboczą, wykonaną z siatki ze stali nierdzewnej. Proces krystalizacji następuje po około 24 godzinach.

Przeprowadzone przez naukowców badania opublikowane zostały w czasopiśmie Materials Science.

Źródło: www.3ders.org, www.sciencedirect.com