US Army opracowała wytrzymały, wielopolimerowy filament do niskobudżetowych drukarek 3D

US Army ogłosiła, że opracowała nowy rodzaj filamentu wielopolimerowego, który można z powodzeniem stosować na niskobudżetowych drukarkach 3D typu FFF. Tworzywo to charakteryzuje się wysoką wytrzymałością, dzięki czemu może być wykorzystywane do awaryjnego drukowania w 3D części, bezpośrednio w rejonie prowadzonych działań militarnych.

Druk 3D w technologii FFF, ze względu na niski prób wejścia i stosunkowo niskie koszty eksploatacyjne, jest obecnie jedną z najpopularniejszych metod druku 3D. Wykonane w tej technice modele nie charakteryzują się jednak szczególnie dużą wytrzymałością, zwłaszcza gdy chcemy je zastosować w przemyśle lub do zadań, w których nie możemy sobie pozwolić na jakiekolwiek błędy.

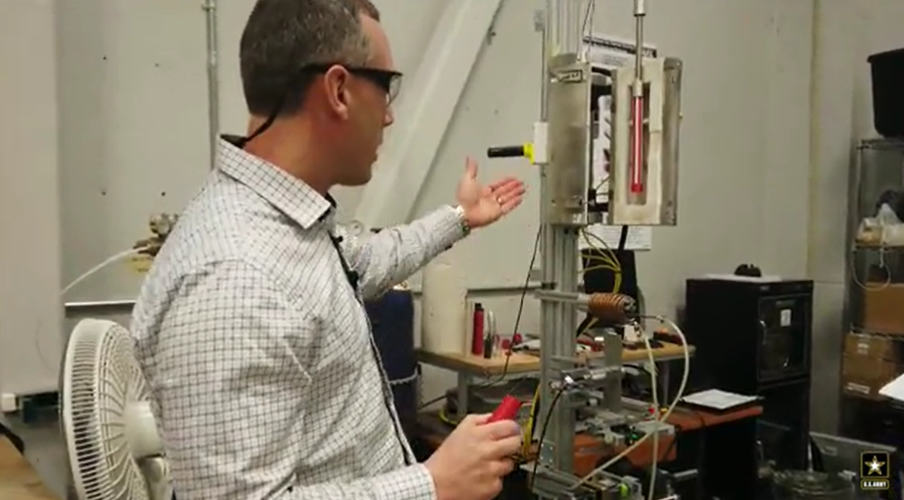

Mowa tutaj oczywiście o zwykłych, niskobudżetowych drukarkach 3D, które są bardziej mobilne od tych przemysłowych i które, przynajmniej teoretycznie, możemy zabrać ze sobą wszędzie. Badania przeprowadzone przez armię amerykańską miały na celu stworzenie wytrzymałego materiału, ale przy jednoczesnej możliwości używania go na zwykłych, „poręcznych” drukarkach 3D, tak aby żołnierze mieli możliwość drukowania w pełni funkcjonalnych części zamiennych.

Do swoich badań naukowcy wykorzystali materiał ABS oraz poliwęglan (PC). Mieszanki tych tworzyw są dla każdego drukarza 3D dość powszechnie znane, za sprawą takich filamentów jak PC-ABS, jednak podejście inżynierów do produkcji tej „mieszanki” było zupełnie odmienne. W przypadku znanego nam PC-ABS mamy do czynienia z mieszanką granulatów tych tworzyw, filament przygotowany przez US Army w jednej nitce zawiera oba „materiały źródłowe” w postaci niezmieszanej.

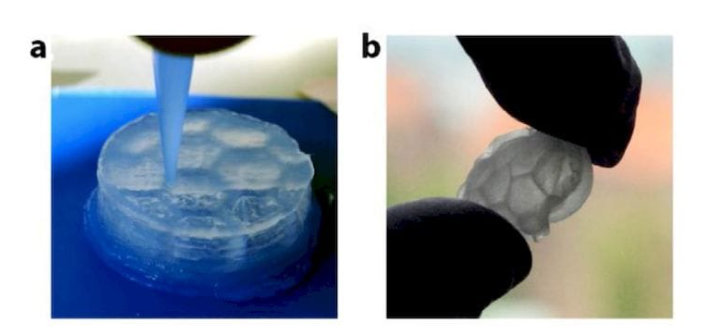

Proces powstawania tego filamentu jest dość skomplikowany i ciekawy zarazem, a do jego produkcji wykorzystuje się między innymi… drukarkę 3D. Pierwszym etapem jest wydrukowanie preformy, z której wytłaczany będzie filament. Czynność tę wykonujemy na drukarce 3D, drukując niewielkiej średnicy walec z „niskotemperaturowego” ABS, w którego wnętrzu znajduje się rdzeń o przekroju gwiazdy, wydrukowany z „wysokotemperaturowego” PC.

W specjalnym urządzeniu preforma ulega podgrzaniu oraz rozciągnięciu termicznemu do stałej postaci nitki filamentu, składającej się z rdzenia PC oraz otoczki ABS. Cały proces odbywa się oczywiście przy ciągłej kontroli średnicy otrzymywanej żyłki. Materiał jest ponownie nawijany na szpulę i może zostać wykorzystany do druku 3D.

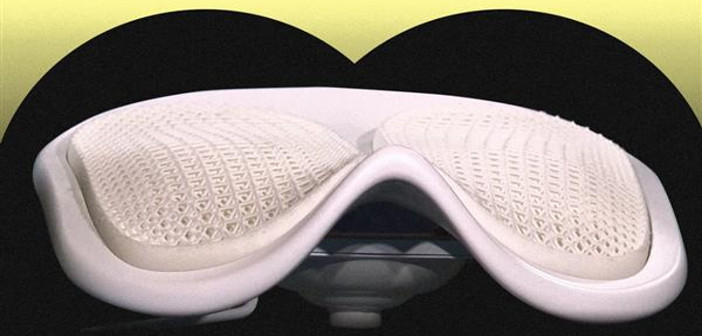

Ostatnim krokiem, decydującym o wytrzymałości wykonanego z takiego wielopolimerowego filamentu modelu, jest umieszczenie go w piecu do wyżarzania na okres 24-48 godzin. W procesie tym następuje stopienie warstw, tworząc z nich całkowicie jednolitą strukturę.

Z przeprowadzonych badań wynika, że otrzymane w ten sposób elementy są około 15 razy bardziej odporne na pękanie niż w przypadku identycznych geometrii wykonanych z samego ABS. Przewaga tej techniki nad stosowaniem zwykłej mieszanki PC-ABS jest taka, że wkład z PC pomaga w przeciwdziałaniu pełzania całego modelu w procesie jego wyżarzania, pozwalając tym samym na zachowanie lepszej tolerancji wymiarowej.

Źródło: www.3dprintingindustry.com