Jak popsuć drukarkę 3D: część I – o rozkręcaniu hotendu

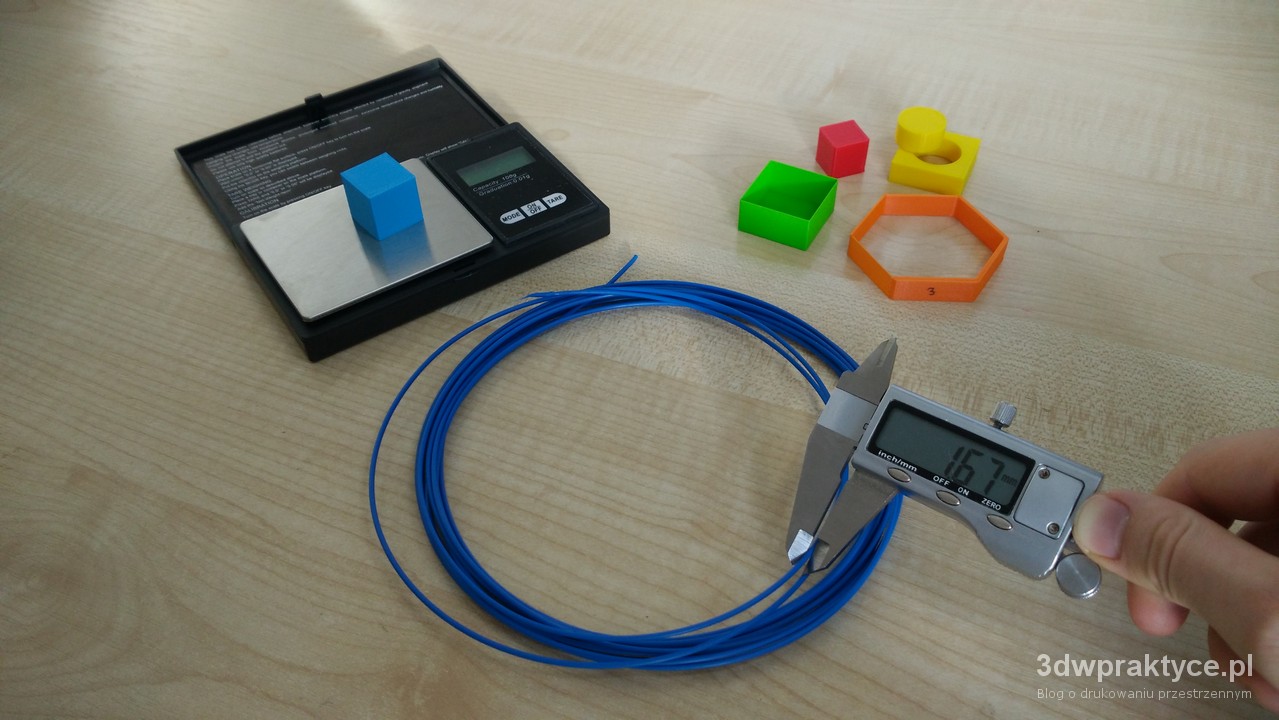

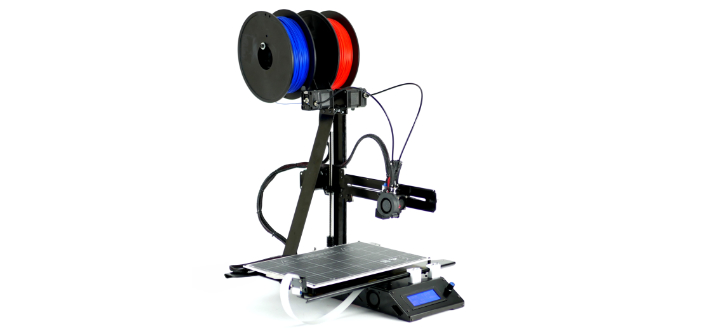

Niedawno miałem okazję dokonać w swojej drukarce pewnej przeróbki, związanej z zamiarem drukowania z cienkiego, 1.75 mm filamentu. Jako że moje urządzenie oryginalnie pozwalało jedynie na druk z filamentu o średnicy 3 mm, konieczna była wymiana kilku jej elementów. W tym celu potrzebowałem rozkręcić dolną część ekstrudera (tzw. hotend) – i po zastąpieniu paru istotnych podzespołów skręcić go z powrotem. Przy okazji zrobiłem kilka głupstw – przez co urządzenie stało się na kilka godzin bezużyteczne. Żeby uchronić inne osoby przed podobnymi błędami opiszę krok po kroku co należy, a czego nie należy robić podczas takiego procesu.

Aby przerobić Prime’a tak, aby pracował na cienkim filamencie, konieczne są następujące nowe części:

- Gwintowana tulejka z otworem o średnicy 2 mm

- Krótka rurka PTFE (teflowowa) również z takim otworem

- Kółko dociskające filament

- Poliwęglanowy element z mocowaniem dla długiej rurki PTFE (po stronie ekstrudera)

- Długa, 50 cm rurka PTFE doprowadzająca filament do ekstrudera

- Drugi poliwęglanowy element do połączenia rurki z ramą drukarki

Podczas wymiany powyższych elementów warto zwrócić uwagę na parę rzeczy, szczególnie jeśli nie chcemy popsuć naszego urządzenia.

Krok 1: Wymiana kółka dociskającego filament

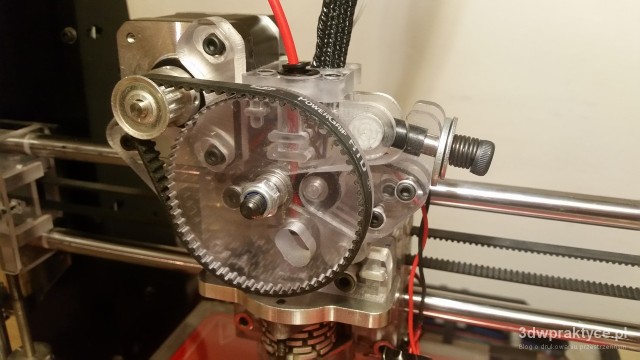

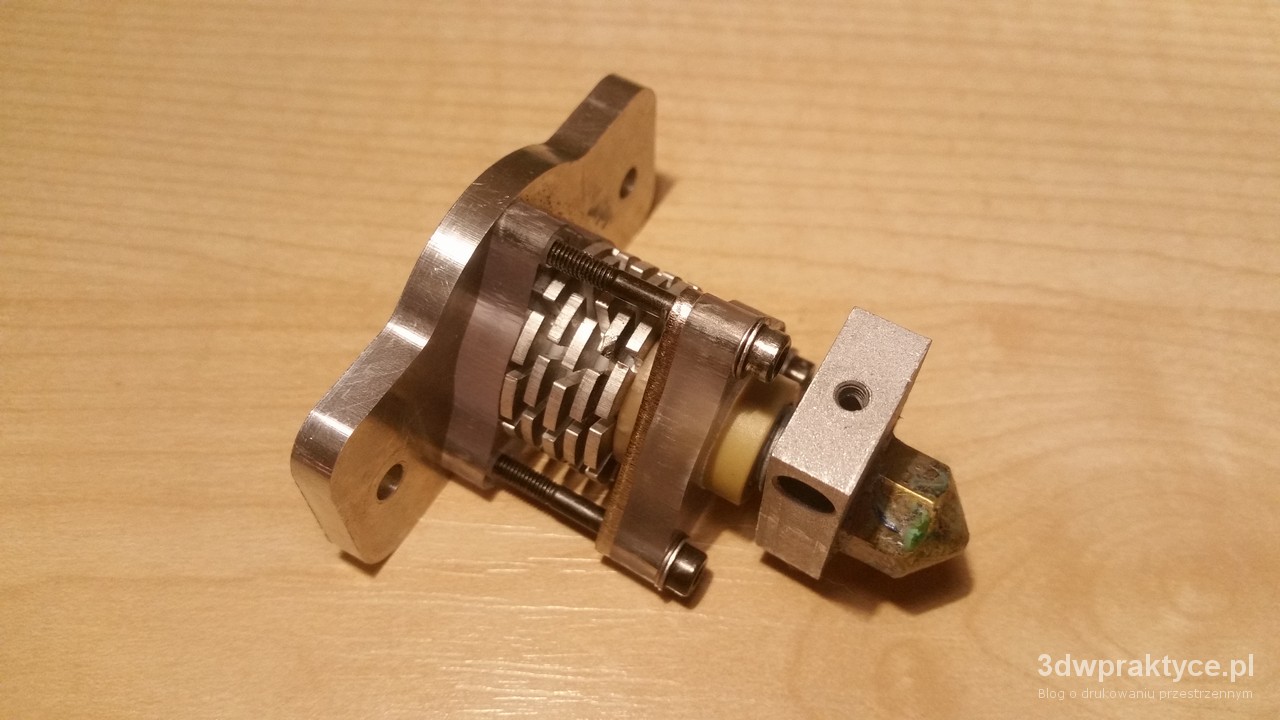

Przy konwersji drukarki z grubego filamentu na cienki przede wszystkim konieczna będzie wymiana kółka dociskającego filament wewnątrz ekstrudera. Kółko to znajduje się na prawo od śruby radełkowanej (to ta, na której osadzone jest duże koło zębate) i jest zamontowane na poliwęglanowej dźwigni dociskanej sprężyną:

Po przesunięciu sprężyny w górę całość można swobodnie wyjąć:

Kółko dociskowe zawiera wgłębienie – i w wersji dla grubego filamentu jest ono dość głębokie. Żeby korzystać z cienkiej żyłki trzeba je zastąpić takim z mniejszym wcięciem (w przeciwnym wypadku ekstruder w ogóle nie będzie pchał filamentu przez rozgrzaną dyszę):

Samo kółko o odpowiedniej geometrii można też wydrukować samemu (kilka miesięcy temu miałem okazję to zrobić, kiedy przypadkiem dostałem cienki filament na realizację pewnego projektu). Po skręceniu kółka z dźwignią uzyskujemy drukarkę, która jako tako drukuje z 1.75 mm tworzywa (i w sumie nadal można przez nią puścić gruby filament). Podczas całej operacji trudno jest cokolwiek popsuć.

Kolejne kroki związane z rozkręcaniem hotendu warto wykonać, jeśli chcemy na stałe drukować z cienkiego materiału. Ich pominięcie może prowadzić do bliżej nieokreślonych efektów (z kłopotami z retrakcją na czele).

Krok 2: Odkręcenie hotendu

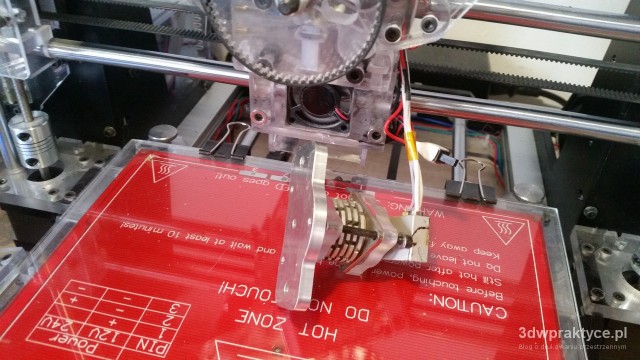

Na początku należy usunąć z ekstrudera filament. Najlepiej zrobić to w momencie, gdy głowica drukarki ma ok. 80-100 stopni – przy ostrożnym ciągnięciu żyłka wyjdzie w całości, łącznie z nadtopionym fragmentem znajdującym się wewnątrz dyszy. Następnie należy odkręcić od ekstrudera cały hotend – czyli jego dolny, nagrzewający się w trakcie druku fragment:

Kolejną rzeczą, którą warto zrobić jest odkręcenie od bloku grzejnego termistora oraz delikatne wybicie grzałki np. za pomocą grubej śruby (w nowych wersjach drukarki grzałka może być dociśnięta dodatkową śrubką, którą trzeba poluzować). Odłączenie termistora i grzałki może wymagać wywleczenia doprowadzonych do nich kabli – niemniej jest to warte zachodu i bardzo ułatwi późniejsze czynności. Sam tego nie zrobiłem i mocno się namęczyłem podczas kolejnych kroków.

Cały hotend trzeba rozebrać na czynniki pierwsze. Dobrze jest, poza kluczem francuskim, mieć również zestaw płaskich kluczy lub przynajmniej wygodne kombinerki. Ja zacząłem od odkręcenia samej dyszy:

Później można wykręcić 3 długie, czarne śruby przechodzące obok radiatora. Gwintowaną tulejkę przechodzącą przez blok grzewczy warto zostawić na koniec:

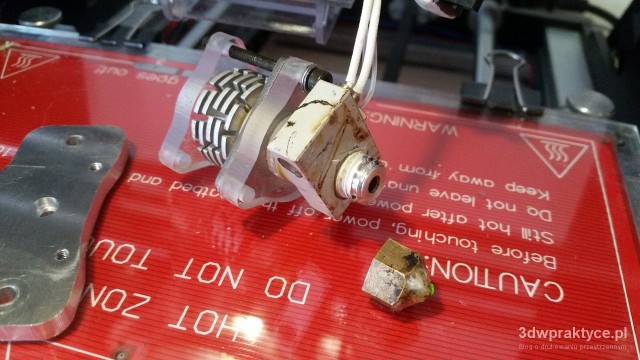

Krok 3: Wykręcenie gwintowanej tulejki

Ten krok może się okazać najtrudniejszy w całym rozkręcaniu hotendu. Absolutnie niezbędne będzie posiadanie dwóch nakrętek M10 – zakontrowanych na tulejce w celu jej wykręcenia. Sam nie posiadając takich nakrętek zdecydowałem się usunąć tulejkę na siłę za pomocą kombinerek – co skończyło się kompletnym zniszczeniem gwintu oraz kompletnym zablokowaniem tulejki. Chcąc uratować swój hotend rozwierciłem ją, co samo w sobie nie było zbyt proste – i dodatkowo wymagało przegwintowania na nowo całego bloku grzewczego (po uprzedniej wizycie w markecie budowlanym w celu kupienia niezbędnych narzędzi). Jeśli ktoś chce popsuć swoją drukarkę – zdecydowanie polecam ten sposób:

Po nagwintowaniu bloku grzewczego niestety okazało się, że nowa tulejka wkręca się w niego z lekkim luzem. Kilkukrotne owinięcie jej taśmą teflonową rozwiązało problem – choć ze względu na niską przewodność cieplną PTFE nie wpłynęło zbyt dobrze na pracę ekstrudera.

Z uwagi na powyższe, nie chcąc popsuć drukarki podczas wymiany tulejki należy na niej umieścić 2 nakrętki i następnie skręcić je względem siebie. W ten sposób jednym kluczem można złapać blok grzewczy, a drugim nakrętki zaciśnięte na tulejce bez obawy zniszczenia któregoś z elementów:

Krok 4: Wymiana krótkiej rurki PTFE

Na rurkę PTFE hotendu nałożone są okrągłe płytki radiatora, odprowadzające ciepło z tego elementu tak, aby zapobiec nagrzewaniu się wyższych partii ekstrudera. Płytki (razem z oddzielającymi je pierścieniami) trzeba po prostu wypchnąć i odpowiednio nałożyć na nową rurkę o mniejszej wewnętrznej średnicy:

Krok 5: Skręcenie hotendu

Skręcanie całości z nowymi elementami dobrze jest podzielić na 2 części – oddzielnie złożyć gwintowaną tulejkę z blokiem grzewczym i dyszą, a oddzielnie tzw. PEEK, poliwęglanowe i metalowe płytki oraz rurkę PTFE z radiatorem.

Obydwa fragmenty hotendu łatwo jest złożyć trzymając większą część w ręku, a mniejszą przykręcając kluczem opartym na dyszy.

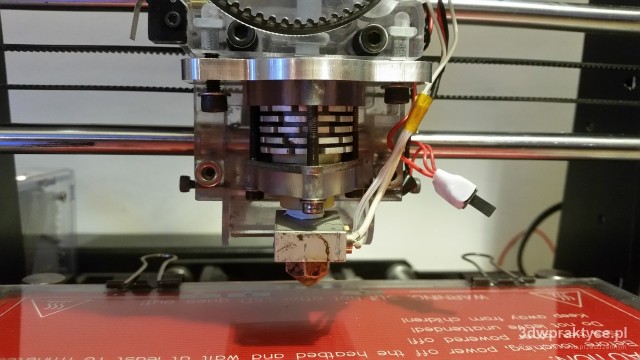

Krok 6: Dołączenie hotendu do ekstrudera

Jeśli z bloku grzejnego zostały wcześniej odłączone grzałka oraz termistor, jest to dobry moment żeby umieścić je w nim z powrotem. Następnie cały hotend można przykręcić do ekstrudera:

Krok 7: Wymiana rurki PTFE doprowadzającej filament

Na koniec można wymienić rurkę, przez którą filament jest prowadzony ze szpuli do ekstrudera (razem z łączącymi się z nią poliwęglanowymi płytkami). Rurka po umieszczeniu w czarnych, obrotowych gniazdach sama się w nich blokuje – żeby ją z nich wyjąć, trzeba takie gniazdo minimalnie wcisnąć w dół:

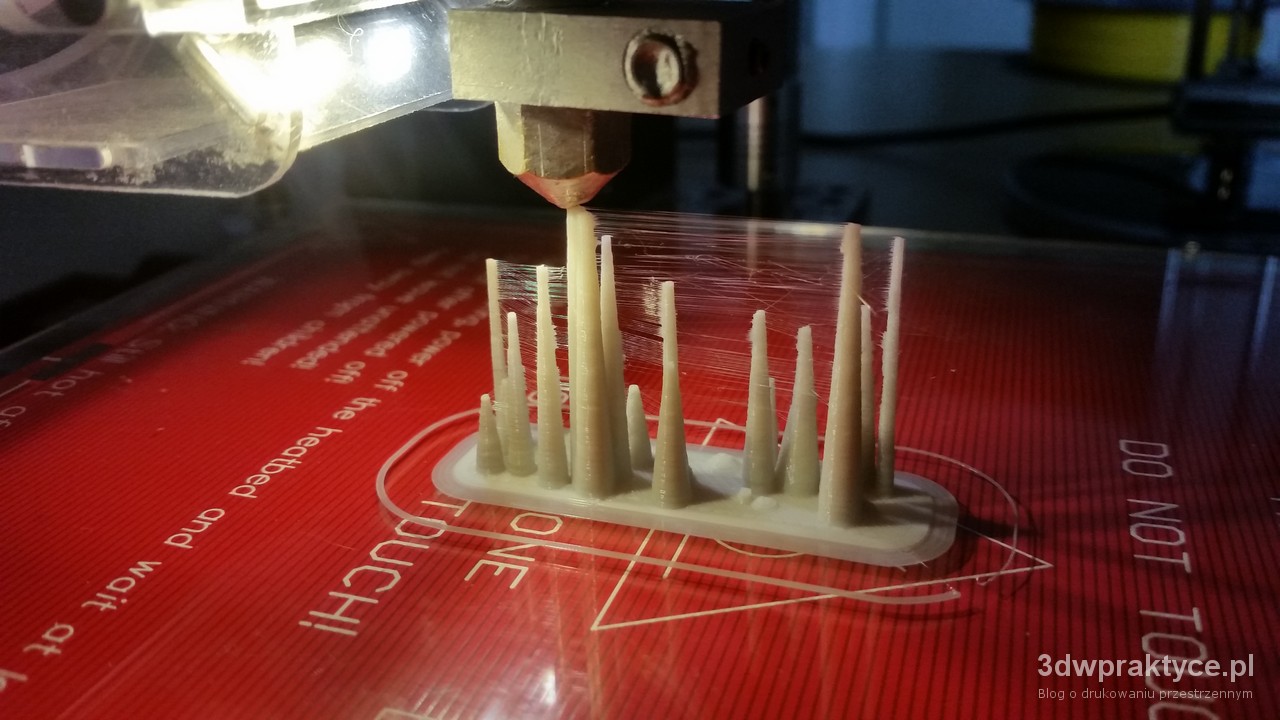

Po wymianie wszystkich elementów i skalibrowaniu na nowo stołu można załadować do drukarki nowy, cienki filament. Przed rozpoczęciem drukowania trzeba jeszcze odpowiednio zmienić ustawienia slicera tak, żeby uwzględnił nowy materiał. Dostosowania mogą też wymagać parametry retrakcji – jako że filament ma mniejszą średnicę, może być potrzebne jego głębsze i szybsze wycofanie w celu zapobiegnięcia pojawianiu się luźnych nitek na drukowanym obiekcie.

Cały proces nie jest szczególnie skomplikowany – podstawą jest przede wszystkim posiadanie odpowiednich narzędzi. Największą ostrożność warto zachować przy wyjmowaniu grzałki i termistora z bloku grzejnego, tak żeby ich przypadkiem nie uszkodzić. W moim przypadku nawet odratowany blok grzewczy działał bez problemów, przynajmniej na umiarkowanych prędkościach druku.

O ile użytkownicy Prime’a zazwyczaj wiedzą dość dużo o konstrukcji tej drukarki (w końcu jest sprzedawana jako zestaw do samodzielnego montażu), to hotend (Budaschnozzle) jest już dostarczany od razu w postaci złożonej. Pomijając temat konwersji urządzenia na inny rodzaj filamentu – czego lepiej uniknąć kupując od razu odpowiednią wersję maszyny – większość użytkowników prędzej czy później i tak będzie musiało zajrzeć do środka. Pierwszym powodem będzie zatkana dysza – co niestety od czasu do czasu się zdarza.