NGNY Devices oszczędza mnóstwo pieniędzy dzięki drukarkom 3D od BCN3D Technologies

Niejednokrotnie przekonywaliśmy się już o zaletach druku 3D zarówno w procesie prototypowania, jak i produkcji urządzeń końcowych. Oszczędności związane z zastosowaniem tej technologii są łatwo policzalne i skutecznie przemawiają za wdrażaniem tych zastosowań w kolejnych zakładach produkcyjnych. Jedną z firm, która podzieliła się danymi na temat swoich oszczędności jest NGNY Devices, która w swoich laboratoriach korzysta z drukarek 3D od BCN3D Technologies.

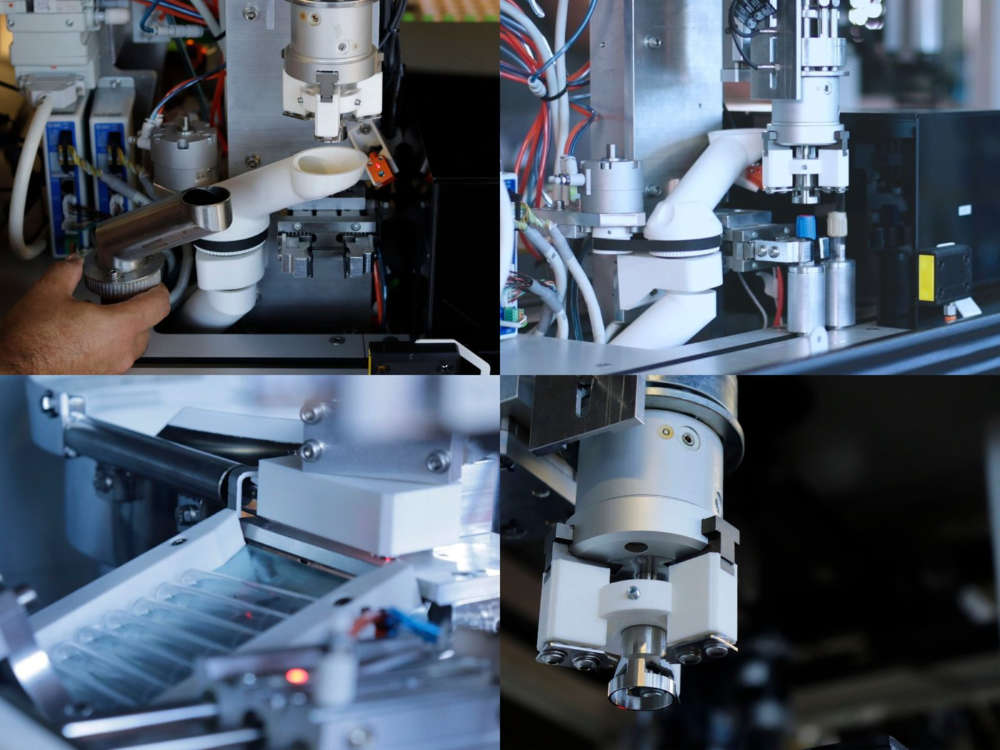

NGNY Devices założona została w 2015 roku i zajmuje się przede wszystkim projektowaniem oraz budową maszyn oraz zautomatyzowanego sprzętu do obsługi poszczególnych etapów procesów powtarzalnych. Ich produkty znajdują zastosowanie między innymi w zautomatyzowanych laboratoriach klinicznych, w których wykonuje się badania próbek krwi oraz moczu.

Wspomniane powyżej maszyny wykonują szereg różnych, powtarzalnych czynności, takich jak na przykład klasyfikacja, otwieranie fiolek, wykonywanie ich kopii, pobieranie próbek, wirowanie, opisywanie i identyfikacja. Urządzenia tego typu są w stanie sklasyfikować około 1.000 probówek na godzinę, co przy laboratoriach pracujących 24 godziny na dobę daje rezultat 24.000 próbek dziennie.

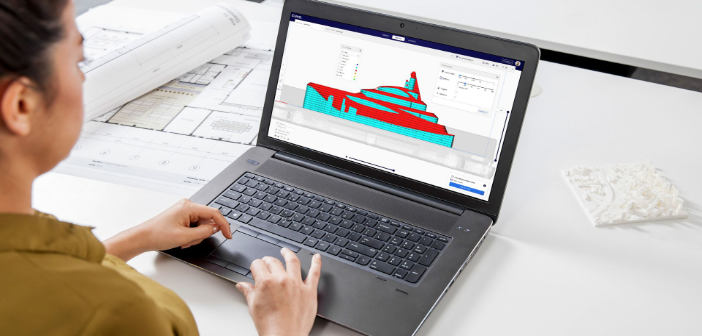

Każda z maszyn NGNY przeznaczona jest do innych celów i musi być dostosowana do konkretnego klienta, dlatego też firma nieustannie pracuje nad tworzeniem nowych elementów, które umożliwiają wprowadzenie do nich nowych funkcjonalności. W celu przyspieszenia procesu projektowania i wytwarzania NGNY korzysta z własnych drukarek 3D od BCN3D Technologies.

Przed wprowadzeniem do firmy rozwiązań wykorzystujących technologie przyrostowe pracownicy NGNY każdy zaprojektowany przez siebie element wysyłali do firmy zewnętrznej, gdzie był on wykonywany przy pomocy różnych technik wytwarzania. Cały proces był nie tylko powolny, ale również kosztowny, ponieważ minimalna cena jednego takiego elementu wynosi około 30 EUR.

Każda wykonana w ten sposób część musiała zostać przetestowana, a po naniesieniu odpowiednich poprawek, wykonana ponownie, co do ceny każdej z nich dodawało kolejne koszty. Obróbka 70 elementów, licząc tylko po jednej iteracji każdego z nich, to koszt minimum 2.100 EUR na każdą maszynę, co daje około 50.000 EUR rocznie.

Wprowadzenie do tego procesu własnych drukarek 3D przynosi firmie ogromne oszczędności. Do każdej produkowanej przez siebie maszyny drukuje się od 50 do 100 sztuk elementów końcowych, przy całkowitym koszcie wynoszącym mniej niż 100 EUR. Dzięki drukowi 3D oszczędzają więc około 2.000 EUR na maszynie co przekłada się na około 40.000 EUR oszczędności rocznie.

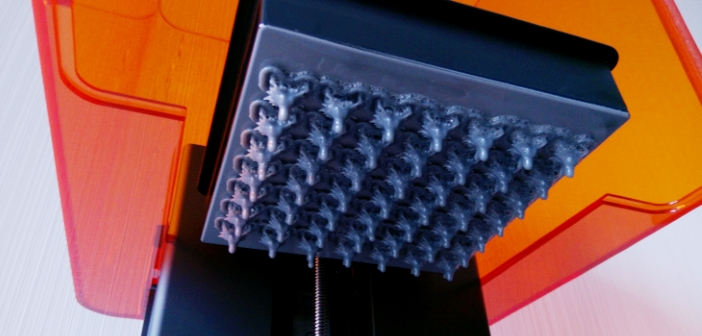

Wszystkie drukowane elementy wykonywana są albo z PLA, albo z PA, w zależności od tego czy ma to być prototyp, czy element funkcjonalny. Po znalezieniu optymalnych geometrii oraz parametrów modelu, wykonywane są one na drukarkach 3D BCN3D Sigma.

Źródło: Informacje Prasowe