Rozbity młynek do pieprzu i druk 3D

Parę tygodni temu jeden z moich kotów, zapewne w poszukiwaniu nowych form rozrywki, zrzucił ze stołu szklano-plastikowy młynek do pieprzu. Ten oczywiście nie wytrzymał zderzenia z podłogą w kuchni i roztrzaskał się na tysiąc części. Zamiast kupować nowy młynek, uznałem, że warto byłoby spróbować dodrukować sam rozbity pojemnik.

Przedmiot przez rozbiciem wyglądał tak:

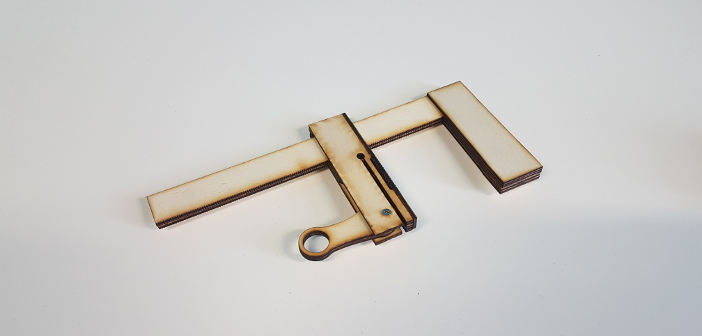

Czarną, plastikową osłonę można zdjąć przez pociągnięcie jej do góry. Pod nią znajduje się przykręcony do szklanego pojemnika mechanizm młynka. Z mojego egzemplarza pozostały takie części:

Projekt

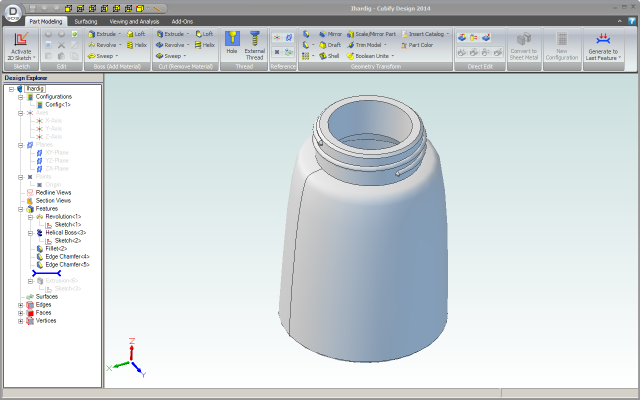

Na podstawie resztki pojemnika i zdjęć oryginalnego przedmiotu zaprojektowałem taki oto model:

Ile czasu zajmuje narysowanie takiego przedmiotu i jak bardzo jest to skomplikowane? W kilku krokach pokażę, jak to wygląda w Cubify Design – prostym parametrycznym CADzie, którego na co dzień używam. W wielu innych programach do projektowania (typu Autodesk Inventor lub Fusion 360) będzie to wyglądało bardzo podobnie.

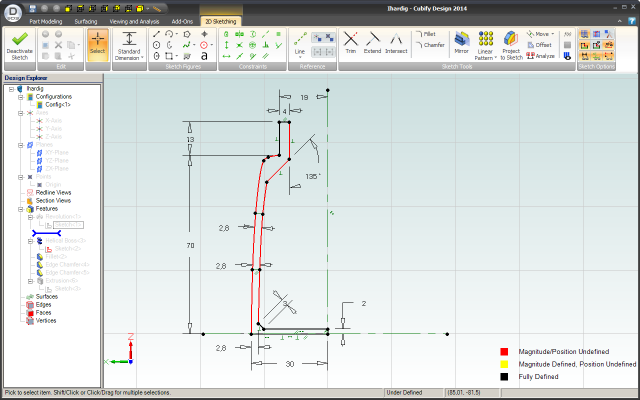

Różnego rodzaju okrągłe przedmioty często najprościej projektuje się, rysując w dwóch wymiarach ich przekrój i obracając go wokół pionowej osi. W przypadku pojemnika na pieprz wyglądało to następująco:

Na powyższym 2-wymiarowym szkicu poza grubymi, czerwonymi i czarnymi liniami, stanowiącymi geometrię przedmiotu, są też pokazane linie wymiarowe. Określają one m.in. że dno przedmiotu ma mieć 2 mm grubości, a ścianki – 2.8 mm. Jest to dość dużo, jednak dzięki temu wydruk będzie odpowiednio wytrzymały. Cały przedmiot jest wysoki na 83 mm (70 mm – główna część, plus 13 mm – szyjka).

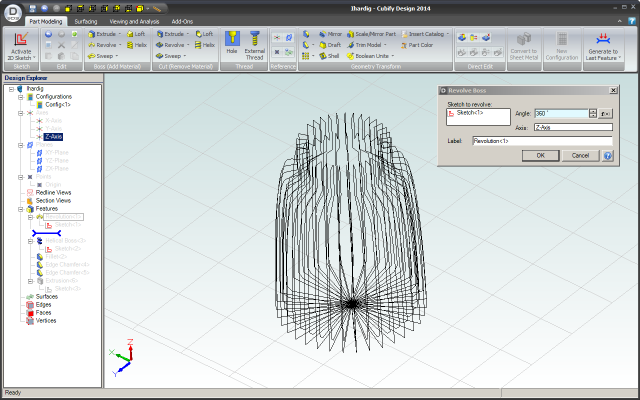

Po wykonaniu obrotu wokół osi Z o 360°…

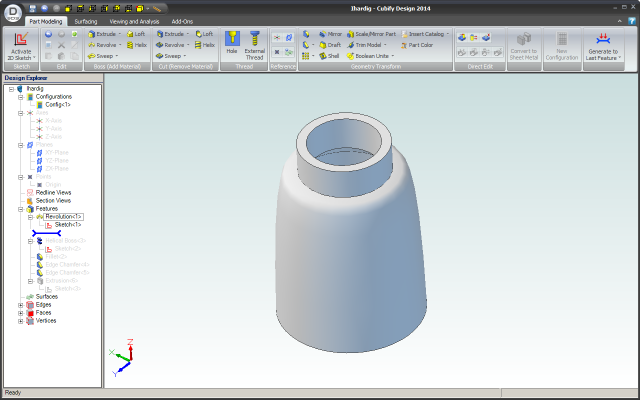

… szkic został przekształcony w taką oto bryłę:

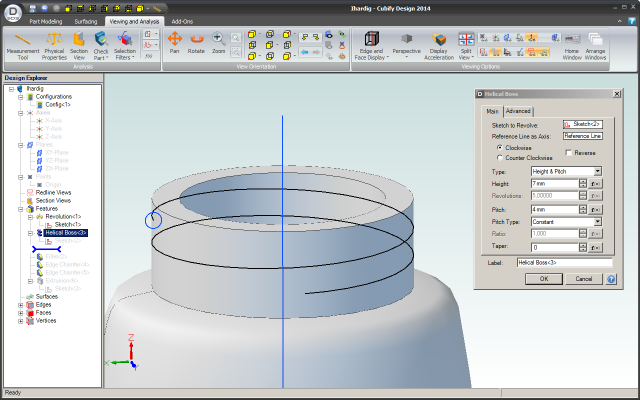

Tworzenie gwintów w modelach 3D przebiega w dwóch etapach. Na początku należy narysować na pionowej płaszczyźnie niewielki trójkąt lub trapez (albo inną figurę, w zależności od kształtu gwintu). W przypadku słoika od młynka najbardziej zbliżonym do oryginału kształtem był okrąg o średnicy 2,4 mm:

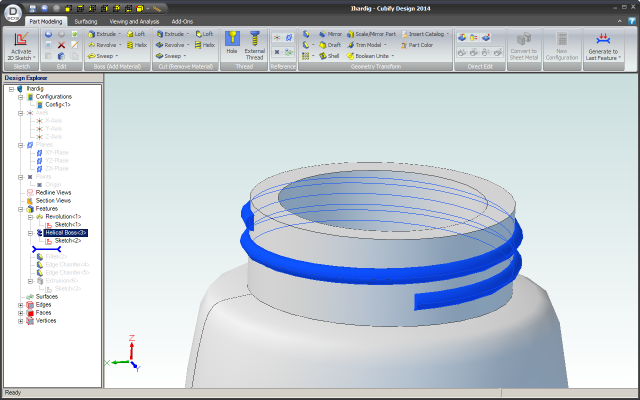

Następnie taki szkic należy przekształcić w spiralę, która w ramach tej samej operacji może zostać dodana do istniejącej bryły lub z niej wycięta. Jak widać na poniższym zrzucie ekranu, jako skok gwintu (pitch) wpisałem 4 mm, a jako jego całkowitą wysokość (height) 7 mm:

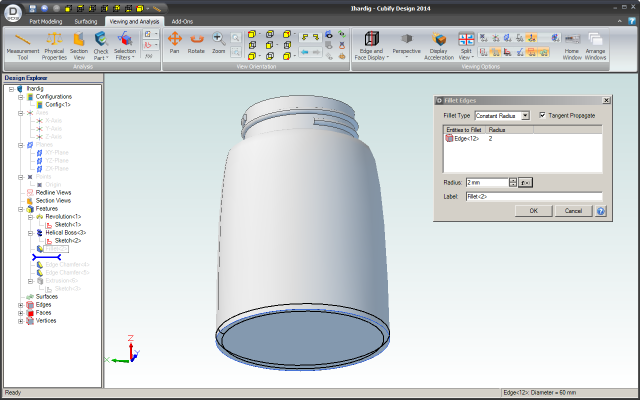

Ostatnimi operacjami do wykonania na modelu było załamanie ostrych krawędzi na spodzie pojemnika …

… na końcach gwintu oraz na szczycie szyjki. Ułatwiło to nieco montaż całego przedmiotu oraz poprawiało jego wygląd:

Bardzo przydatne w parametrycznym projektowaniu jest to, że w dowolnym momencie można wrócić do każdej wcześniejszej operacji i ją zmodyfikować. Gdyby na przykład okazało się, że pojemnik jest zbyt duży, można byłoby zmniejszyć wysokość z 70 na 60 mm w pierwszym szkicu i cały model zostałby automatycznie przebudowany.

Wydruk

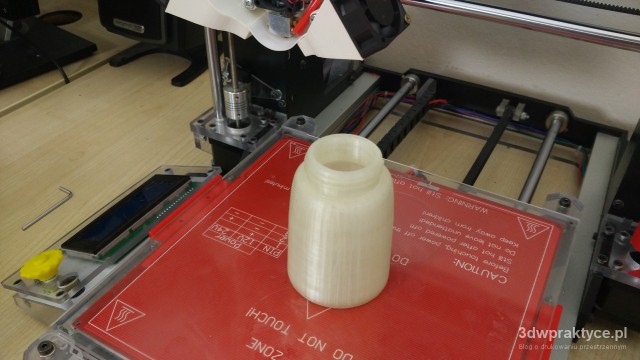

Na początku wydrukowałem tylko górne 3 cm modelu, tak żeby sprawdzić, czy gwint dobrze pasuje do mechanizmu młynka. Po drobnych poprawkach puściłem cały model na drukarkę. Po godzinie i 20 minutach gotowy, wykonany z PLA przedmiot o masie 45 gram można było zdjąć z platformy:

Pojemnik drukowałem na dość szybkich ustawieniach z warstwą grubości 0,3 mm – duża precyzja nie była tu potrzebna. Wydruk razem z mechanizmem skręcają się dość luźno, jednak po ich dokręceniu do końca trzymają się siebie wystarczająco mocno.

Plik STL, który można wykorzystać do samodzielnego wydruku udostępniłem na Thingiverse pod nazwą IKEA IHÄRDIG spice mill jar.

Osoby które chciałyby poczytać więcej na temat drukowania części zamiennych do różnych przedmiotów codziennego użytku, zapraszam do wpisu Druk 3D i naprawianie przedmiotów.

I do tego potrzebny jest druk 3D w domu. Osobiście naprawiłem metalowo-plastikowy wieszak, elektryczny młynek do mięsa, elektryczną tarkę do ziemniaków (taką starą) a ostatni dodrukowałem pokrętło do starego samochodu.

Z innej beczki. Czy mógłbyś dokładniej przeanalizować Slic3r i Cura? Używałem cały czas Slic3ra a ostatnio testowałem Cura i te same wydruki (3DBenchy, żaba) lepiej wglądają, ale inne są gorsze. Z kolei Kisslicer w Repetier Host pokazuje skaszaniony wydruk i za chiny nie mogę ustawić.

Brzmi bardzo ciekawie! Czego używasz do projektowania?

Do Cury zabierałem się kilkukrotnie ale zawsze szybko wracałem do Slic3ra. Chyba głównie z przyzwyczajenia. W Slic3rze znam każdy parametr i wiem jak wszystko poustawiać, żeby osiągnąć dobre wydruki – w Curze musiałbym trochę poeskperymentować.

Jak KISSlicer w Repetier Host? Te programy nie integrują się ze ze sobą. Chyba że chodzi o ręczne zaciągnięcie G-code’u z KISSlicera do Repetier Hosta?

Standardowo do prostych brył (plastiki wieszaka, pokrętło do samochodu) używam 123D a do bardziej skomplikowanych (przeważnie do tworzenia gwintu) DesignSpark Mechanical 2.0. Napisy z kolei wrzucam w 3D Buldier.

KISSlicer oczywiście oddzielnie g-code. Co do Cury to jak pisałem oprócz standardowych wydruków testowych drukowałem jeszcze pokrętło do samochodu i część wisząca wyszła tragicznie, natomiast cała reszta to pierwsza klasa. Warstwa 0,1mm i ścianki gładkie i proste. W Slic3r część wisząca wyszła super ale pionowe ścianki mają prążki odczuwalne pod palcem. W sumie to jeszcze nie do końca się z nim zapoznałem ale wydaje mi się, że wrzuca za dużo plastiku co drugą warstwę? I niestety tak drukuję na 2 programy :D

Cura ogólnie jest fajniejsza ale nie nadaje się do wszystkiego.

Trzeba trochę poeksperymentować aby wyszło dobrze. No i prędkości w slic3 i cura. 50mm/s w obu programach to nie tak samo szubko.

Z najnowszym Slic3rem jest jakiś problem … ostatnio zainstalowałem sobie starą wersję 1.1.7 bo nowa ładowała właśnie za dużo filamentu.

co jest w środku?

ano wlaśnie. lepiej zrob złączkę do normalnego słoika